1. 前言

活塞环的主要功能是保持气密性、传热、控制机油和支撑作用,扮演着非常重要的角色。活塞环的工作环境较为恶劣,活塞环与缸套组成摩擦副,在工作中,活塞环往复运动,与缸套长时间的摩擦,发动机燃烧室的工作温度很高,活塞环常常需要在200℃以上的温度下长时间的与缸套摩擦,磨损剧烈,且在燃气的燃烧反应中常活塞环会产生硫化物,因此,活塞环必须具备高的硬度和强度,良好的耐磨性,还需要一定的耐腐蚀性能。为了保证长时间工作的可靠性,活塞环还需要有高的疲劳寿命,因为在高温环境下工作,还需要好的热稳定性 [1] [2]。

提高基体的耐磨性,通常最有效的方法是电沉积制备Ni-Co合金纳米晶镀层 [3] [4] [5] [6]。与富镍合金相比,富钴合金在干滑动条件下对不锈钢球具有优异的减摩性能。使用富钴合金时摩擦的减少归因于晶体结构从fcc到hcp的变化。在不锈钢涂层的磨损表面(Co小于60%)形成含铁的摩擦膜,表现出较高的摩擦系数和磨损率。在富钴涂层上没有发现摩擦膜或铁转移(超过70% Co),但据报道,摩擦显著降低了50%,耐磨性得到了改善 [6] [7] [8] [9] [10]。

热处理对合金材料性能有非常大的影响,不同热处理工艺对合金的组织结构,力学性能,耐磨性都有很大的影响 [11] [12] [13] [14]。在Ni-Co纳米晶镀层热处理中,随着热处理温度的增加,镀层表面晶粒尺寸逐渐增大,镀层表面胞状凸起减小,镍钴合金镀层的硬度、弹性模量均随退火温度提高而降低,镀镍钴钢带经过热扩散处理后镀层和基底元素发生相互扩散,在镀层和基底之间形成了镍/钴/铁扩散层 [15] [16]。

本文的研究对象是表面镀有纳米晶Ni-Co合金的铸铁汽车用活塞环。主要讨论了在不同热处理工艺下铸铁和纳米晶Ni-Co合金组织与性能的变化。

2. 试验方法

2.1. 试样材料

本次实验的材料是汽车活塞环,基体为普通灰铸铁,基体的化学成分和力学性能如下表1所示。基体表面通过脉冲电沉积方法镀有Ni-Co合金纳米晶镀层。Ni-Co合金镀层中Ni与Co的含量为4:6,并含有微量的二硫化钨。

Table 1. Chemical composition and mechanical properties of gray cast iron

表1. 灰铸铁化学成分及力学性能

2.2. 试验内容

本文采用型号为HVS-1000D的显微硬度计分别对基体和镀层的显微硬度进行测试,在对基体进行硬度测量时荷载采用200 g/f,试验力保持时间为10 s;同时在镀层上取若干均匀覆盖在镀层上的点,进行显微硬度测。荷载采用10 g/f,试验力保持时间为10 s。

采用型号BX51的金相显微镜对不同热处理工艺下的基体和镀层的显微组织进行了观察,观察前采用百分之四的硝酸酒精对试样进行了腐蚀。

2.3. 热处理工艺

为了系统的研究不同热处理工艺对铸铁活塞环和镀层性能的影响,本文分别设计三种不同的高温热处理工艺和四种低温热处理工艺,分别如下表2和表3所示:

Table 2. Three different high temperature heat treatment processes

表2. 三种不同高温热处理工艺

Table 3. Four different low temperature heat treatment processes

表3. 四种不同低温热处理工艺

3. 结果分析

3.1. 不同高温热处理工艺对基体显微组织和性能的影响

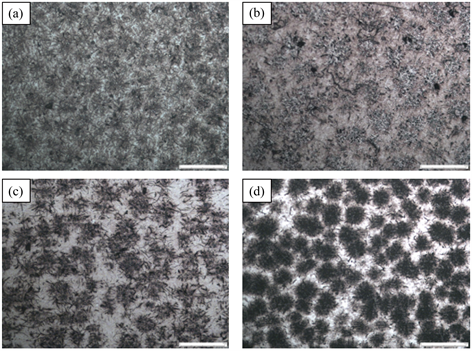

经过镶嵌、制样、腐蚀和抛光后,在金相显微镜下观察不同高温热处理工艺下的金相组织。图1(a)~(d)是原始试样和经过高温热处理后的各试样的金相照片。

Figure 1. Microstructure diagram after different treatments: (a) Untreated sample; (b) Sample in process 1; (c) Sample in process 2; (d) Sample in process 3

图1. 经过不同处理后的组织图:(a) 未经处理试样;(b) 工艺1试样;(c)工艺2试样;(d) 工艺3试样

从图1(a)中我们可以看到原始试样基体组织为磷共晶 + 珠光体 + 铁素体 + 石墨,图中呈断续网状,边缘向内凹曲,菱角较尖锐,上有点状析出物的白色区域为磷共晶,集中分布在石墨周围的白色区域为铁素体。原始试样中存在着断续的网状磷共晶,这是原始试样中自带的组织缺陷,高温退火后可部分消除,要彻底消除这种不良组织,需要控制原材料中的磷含量,此不良组织并非本次研究的重点;分析图1(b),图1(c)和图1(d),发现试样的基体组织均为磷共晶+珠光体+马氏体+残余奥氏体+铁素体,图中小块状的白色区域为残余奥氏体。

从各工艺处理后的金相照片中我们可以看出,随着淬火温度的升高,试样中石墨周围的铁素体逐渐减少,奥氏体的含量增加,奥氏体中溶解的碳含量增加,石墨周围由于碳的扩散产生的贫碳区减小,所以形成铁素体的含量降低。同时由于奥氏体中碳含量的升高,奥氏体稳定性增强,残余奥氏体量增多。

不同高温热处理工艺下的基体和镀层的硬度分别如下图2和图3所示。

通过图2我们可以看到淬火温度为880℃的工艺2试样有着最高的显微硬度。由金相组织的分析我们可以知道,石墨周围的铁素体相将会影响基体的显微硬度,淬火温度过高,奥氏体晶粒粗大化,使得马氏体针较粗大,这将导致马氏体组织显微硬度的下降。同时在较高温度的环境下,奥氏体中溶解的碳含量更高,碳是奥氏体稳定化元素,使得奥氏体稳定性增加,增加了奥氏体向马氏体转变的阻力。所以在最终组织中,将会存在更多的残余奥氏体,奥氏体是较软相,所以硬度有所下降。

从图3我们可以看到随着热处理温度的升高,镀层的显微硬度上升,但是均低于未处理前的原始试样。镀层在热处理后,表面形貌变的粗糙,在光镜下可见的大量的疏松,空洞,这些结构缺陷会严重影响纳米晶材料的强度,是导致镀层显微硬度降低的主要原因之一,纳米晶材料处于热力学亚稳态,在高于某一极限温度时,将会发生纳米晶的失稳长大,此处所采用热处理温度均高于一般纳米晶材料的失稳长大极限值,在此温度区间内保温必然导致晶粒的粗化和长大,这也将降低镀层的显微硬度。一般来说,随着保温温度的升高,在相同的保温时间下,温度越高,纳米晶镀层粗化,长大现象越严重,然而在此研究中,淬火温度从860℃到950℃之间,镀层的显微硬度反而提升,主要的原因是由于固溶强化作用。

Figure 2. Matrix hardness values of different high temperature heat treatment processes

图2. 不同高温热处理工艺基体硬度值

Figure 3. Hardness values of coatings in different high temperature heat treatment processes

图3. 不同高温热处理工艺镀层硬度值

3.2. 不同低温热处理工艺对基体显微组织和性能的影响

试样在四种退火温度下基体组织并无明显的改变,如图4所示。基体组织均为磷共晶 + 铁素体 + 珠光体 + 石墨。对于此类低温退火,基体的显微组织无显著影响。

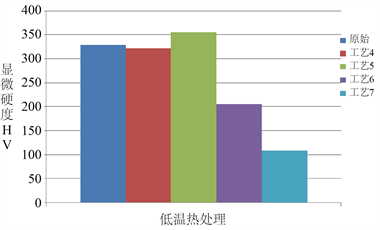

下图5是四种不同低温热处理工艺下镀层的显微硬度结果:

退火温度为220℃时,镀层的显微硬度并没有显著的变化,在退火温度为250℃时,镀层的显微硬度有少量的提升,之后随着退火温度的升高,镀层的显微硬度值逐渐下降。在220℃退火后,镀层的显微硬度并没有明显的变化,这是由于退火温度过低,并没有对镀层的显微结构和性能产生影响。

在250℃退火,镀层显微硬度的提升,我们认为这是由于退火过程消除了纳米晶中的缺陷,非晶区域,使得组织变得更加的致密,由绪论中提到的各类文献报道可知,纳米晶材料中的孔洞,疏松等缺陷会显著的降低纳米晶材料的强度,所以在该温度下退火后材料变的更加致密将会提升纳米晶材料强度。而在此温度区间内,晶粒并没有显著的长大和粗化,晶化程度低。我们认为主要的原因有两个方面,退火过程中,纳米晶粒发生的主要行为是晶界的结构弛豫,晶界处的原子重新排列并有序化,降低晶界自由能,由于晶界能是晶粒长大的驱动力,所以此过程将会减小晶粒长大驱动力,阻碍晶粒的长大。另一方面是退火过程中,杂质元素在晶界处偏聚,形成柯氏气团,对晶界产生钉扎作用,阻碍晶界迁移,提升了晶粒失稳长大所需要的驱动力。随着温度升高导致镀层显微硬度下降的原因有两个,在退火处理中,处于亚稳态的纳米晶开始向热力学稳态转变,晶粒趋向于粗化,长大,另一个原因是上述的实验并没有使用金属防氧化剂,在高温的空气中,镀层产生了氧化。

Figure 4. Microstructure diagram after different low temperature treatment: (a) Process 4 sample; (b) Process 5 sample; (c) Process 6 sample; (d) Process 7 sample

图4. 经过不同低温处理后的组织图:(a) 工艺4试样;(b) 工艺5试样;(c) 工艺6试样;(d) 工艺7试样

Figure 5. Hardness value of coating under different low temperature heat treatment processes

图5. 不同低温热处理工艺下镀层硬度值

4. 结论

本文主要研究了不同热处理工艺对汽车活塞环灰铸铁基体和Ni-Co合金纳米晶镀层的显微结构及性能的影响。研究了不同高温热处理工艺和低温热处理工艺对基体和镀层显微结构和性能的影响,得到了如下结论:

(1) 不同高温热处理工艺对基体的硬度提升明显,但是镀层硬度下降明显。

(2) 不同低温热处理工艺下基体组织和硬度均没有变化,250℃下进行退火处理,镀层的显微硬度有了较少的提升。但随着退火温度的继续升高,镀层的显微硬度呈下降趋势。