1. 引言

随着国民经济发展和能源战略的实施 [1] [2],管道建设的需求与日俱增 [3] [4] [5]。管道全生命周期业务的开展成为中石油系统乃至中国油气管道建设的关键技术和重点研究对象 [6] [7] [8]。管道全生命周期是从管道建设的需求开始,到管道规划、设计、采办、施工、运营维护和报废的整个动态过程,其信息化业务涵盖了“过程中”管道设施上发生或存在的各种事与物 [9]。设计阶段作为承上启下的重要一环对管道全生命周期的实现起着决定性作用 [10]。管道穿跨越设计作为管道工程设计的重要部分,需要为管道全生命周期提供更强大的数据基础和更精细化的设计。

相比传统工作方式,建筑信息模型(BIM)代表更为高效、便捷的先进技术,通过与云计算、物联网、大数据相结合,已经在建筑、铁路等众多土木工程领域得到了广泛应用 [11] [12] [13],并且未来实现绿色、智能的精细化管理,智慧建筑必将成为建筑行业发展的方向。但是在油气、化工行业领域,由于其设计软件已经自成体系 [14],当油气管道的设计需要与土木工程结构合并考虑时,油气化工软件却无法很好地完成双方的结合,因此需要寻找一条新的解决方案,BIM技术的产生能够在极大程度上解决两个领域交叉的设计及施工管理困难。

同时由于BIM系统数据的完整性全面性 [15],可以为后续的施工及运营管理提供充足的数据支持,通过对施工现场的数据统计,尤其是盾构设备的施工数据自动采集,可以对施工进度与计划进行实时跟踪统计,并且可以对施工设备的风险通过参数进行预警,以实现施工期间的全方位监控,最终实现设计及施工阶段数据的全数字化移交 [16]。

本文依托出站三公里油气管道隐患治理工程为例,其设计在兰州市区人群密集区域,由一条3.08 m直径盾构隧道内的2条输油管道以及从一条支线顶管隧道内汇入的1条输油管道,最终3条并行敷设在盾构隧道内,同时盾构隧道依据地面规划完成了4个水平转弯,以及纵断面方向的高程变化。基于此项目的复杂情况,特考虑引入BIM设计及管理流程,便于项目的施工开展。

2. 工程概况

2.1. 盾构隧道设计

本项目为兰成渝成品油管道、兰郑长成品油管道和兰成原油管道在兰州站出站3公里管道隐患治理工程,项目位于兰州市西固区,盾构穿越始发井内径12.5 m,接收井内径9 m,盾构隧道水平长度2744.62 m,隧道内径为3.08 m。对于盾构隧道平面,由始发竖井出发,直线掘进363 m后,以400 m曲率半径转弯35.75˚,直线掘进115.83 m,再以350 m曲率半径转弯32.8˚,直线掘进863.11 m,然后以500 m曲率半径转弯23.57˚,直线掘进406.17 m,最后以300 m曲率半径转弯42.28˚,直线掘进119 m,到达接收井。同时对于盾构隧道纵断面也随着里程变化,形成一个V型断面,转角处均采用1000 m曲率半径的圆弧过度。

由始发井内安装两根D508及D610管道进入盾构隧道,在里程约850 m处,第三根D610管道由顶管支洞进入盾构隧道。盾构隧道内每隔20 m浇筑2个宽0.5 m的混凝土支墩用于放置两根D610管道,在支墩中间的U型槽内敷设D508管道,其上敷设钢格栅盖板作为检修通道。

2.2. 项目特点与难点

1) 隧道位于兰州市西固区城区,项目周围人口密集、房屋林立。设计平面路由受到地面建构筑物及规划影响,需要4次水平转弯;纵断面同时依据施工便利及排水要求设置V型断面,因此盾构中心线为复杂空间曲线;

2) 在人口密集的兰州市区,土地利用、环保施工及绿色施工要求高,规划选线、用地规划受限较大;

3) 盾构隧道内空间狭小,3.08 m的直径内需放置2根D610及1根D508管道,并需要保留施工安装空间,同时要考虑管道运行,安装难度大;

4) 在盾构隧道中途需要打开预留支洞以便接入顶管隧道;

基于以上设计重难点,为提高设计及施工质量,方便设计意图准确表达,以及避免结构碰撞及施工空间布局,因此本项目引入BIM设计。

3. BIM应用

3.1. 模型命名规则

根据设计师的意图,对隧道设计图纸进行模型精确建立,首先要合理划分构件命名规则,对于BIM模型搭建管理,以及后期BIM的扩展应用将会提供极大的便利 [15]。例如BIM模型与倾斜摄影模型的合并,隧道施工数据的对比检查,3dmax动画制作等。根据本项目隧道施工的特点,以名称简写+尺寸+材质作为命名规则,将竖井、盾构隧道、支洞斜井、管道、支墩、其他附属设施等分别定义了命名规则,以竖井为例,隧道模型部分结构件命名如表1所示。

Table 1. Naming rules of departure shaft structure

表1. 始发竖井结构命名规则

3.2. 盾构隧道模型建立及工程量统计

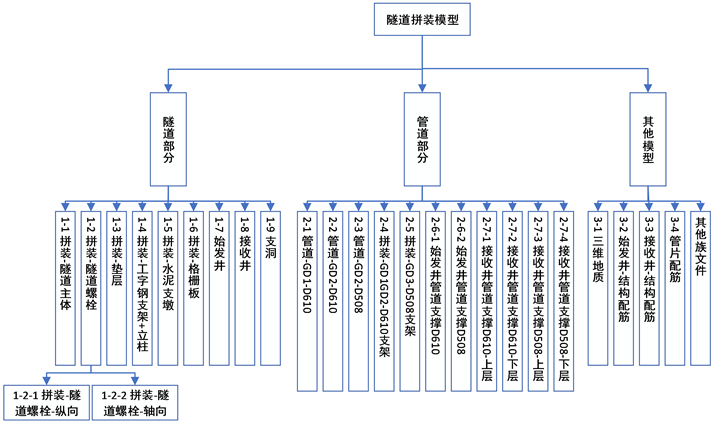

由于Revit主要针对房屋建筑设计为主,对于其他形态结构需要自建族模块的特点 [17],考虑到本项目盾构隧道主要为线性工程,需要精确控制环片、管道、支墩、竖井以及其他附属设施的几何构造问题,因此采用Civil3D + Revit + Dynamo结合的方式进行参数化建模,建模思路及详细流程如图1所示。

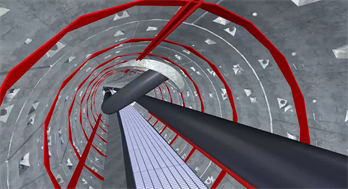

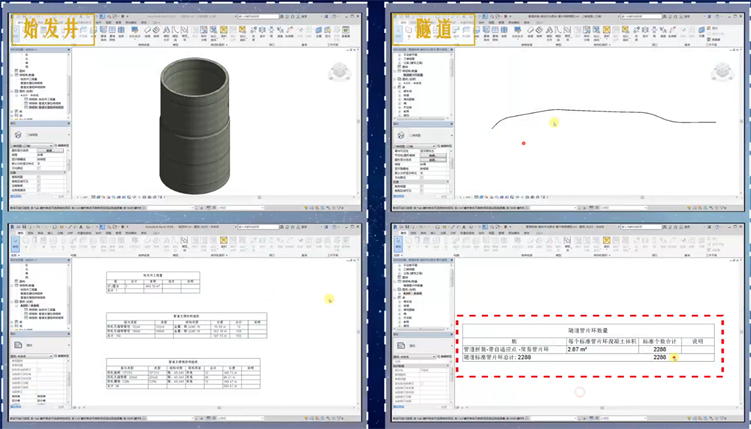

考虑到本项目为空间复杂曲线的特点,则采用具有强大地形以及根据平纵断面创建空间曲线的Civil3D软件创建隧道中心线平面路线及纵断面线 [18],并创建隧道简易横断面,以确保可以有位于隧道轴线法平面的定位点,在隧道环片拼装时进行定位,由于盾构环片每环为1.2 m,因此在Civil3D的空间曲线的间隔设置为1.2 m,以兼顾软件运行效率及精度的要求。通过Dynamo将隧道轴线坐标拟合为NurbsCurve曲线 [19],最终生成的隧道三维轴线如图2所示。

Figure 2. Flat, longitudinal section design of Civil3D software

图2. Civil3D软件平、纵断面设计

如图3所示,本次设计的盾构环片是由6片独立的管片,通过螺栓互相紧固成为一体,在环片设计上需要提前预留螺栓孔、密封槽、管片记号等,因此利用Dynamo的参数化程序,在建模上需要分别建立单独的零件块,而后在一个完整的弧面管片上通过布尔运算减去零件块,最终得到所需的管片模型,而后再添加螺栓等零件模型,将其组装成完整一环。另外准备好管道支墩、管道支架等族模块,便于下一步的总装。

Figure 3. Parametric model of shield loop and attached part

图3. 盾构环片及附属零件参数化模型

如图4所示,所有参数化隧道零件以及隧道中心线均准备完成后,则可以通过Dynamo驱动所有组件的参数,并将其组合拼接成一个完整的隧道模型。组装好的模型如图5所示。当整体模型组装完成后,采用Revit自带的统计功能对于整体工程量进行了统计,可以做到工程量统计的精确高效,如图6所示。

Figure 4. Assembly model of BIM modeling

图4. BIM建模拼装模型

Figure 5. Assembly results of BIM modeling

图5. BIM建模拼装结果

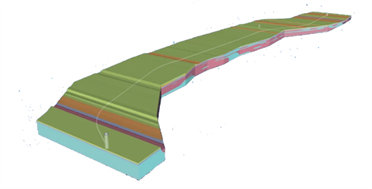

3.3. 地质模型及倾斜摄影

如图7所示,为了更生动准确体现隧道周边环境的情况,分别用Revit软件以及倾斜摄影的方式,分别制作了地层模型、地面建构筑物环境的模型,充分表达了盾构隧道设计施工中环境的详细情况。

4. 智慧施工

为了满足管道数字化移交和全生命周期的相关要求 [6] [7] [8],通过采用BIM软件建立原始模型,配合盾构监控管理,可以将设计施工过程全部记录下来,满足可视化展示,为智能管道、全生命周期管理提供基础。

Figure 6. Automatic statistical material table of Revit software

图6. Revit软件自动统计材料表

Figure 7. BIM terrain model and on-site tilt photography results

图7. BIM地形模型及现场倾斜摄影成果

4.1. 盾构监控管理

如图8所示,盾构监控主要是对盾构机推进参数及位置信息的展示,主要包括推进参数、掘进姿态、报警信息、三图展示以及信息总览 [20]。对盾构机推进过程中各个系统的实时数据进行监控,包括刀盘、推进系统、渣土改良、注浆系统、盾尾油脂、铰接系统、螺旋机等。将盾构机监控室的数据传送至互联网,让通过电脑或移动设备随时随地查看盾构机推进参数。将导向系统数据读取到远程监控管理平台进行展示,包括切口、盾尾的垂直水平偏差、以及盾构机转角和坡度等。读取盾构机PLC系统中的报警信息,并实时展示在远程监控管里平台,帮助施工管理人员随时掌握盾构机状态。

通过区间平面图、地质剖面图等方式展示盾构机实时位置,帮助管理人员了解盾构机所处地层,以及盾构机与地面建筑之间的位置关系。信息总览将盾构施工相关信息汇总在一起,方便管理人员对项目的整体把控,包括实施工况、风险提示、设备参数、隧道质量、监测分析、安全评估、审阅建议,如图9所示。

4.2. “智能化”决策管理

一是系统可以进行历史曲线分析。将盾构施工数据以图形化的方式进行展示。二是系统可以进行盾构功效分析。自动统计盾构机工作状态所对应的时间,可按环、按时间查询,并可录入每个停机阶段的停机原因,方便分析盾构机工作效率,分析影响盾构机施工最大的因素,进而改进施工管理,提供盾构机工作效率。三是系统可以进行施工辅助分析。统计每环推进参数的最大值,最小值,平均值,并形成

Figure 8. Equipment monitoring management function

图8. 设备监控管理功能

Figure 9. Intelligent decision analysis function

图9. 智能决策分析功能

曲线,与地质、风险、埋深等信息对应,分析每环施工参数值的变化规律。四是系统可以进行施工诊断分析。将大数据分析结果和盾构施工专家经验结合,形成盾构施工诊断规则库。

5. 总结

本文以兰州站出站三公里油气管道隐患治理工程为例,基于Autodesk平台将BIM技术应用于项目设计施工建造阶段,对其进行深入探索得出以下结论:

1) 本项目在BIM建模时,累计发现设计图纸缺陷错误及碰撞23处,将图纸中隐藏的空间问题暴露出来,提高设计质量,减少设计人员现场服务的时间。

2) 通过Civil3D+ Dynamo + Revit的建模软件体系,突破了往常设计图纸中仅能用平纵断面图的方式进行图纸设计的模式,同时对于隧道内、竖井内管道的布置给出了准确定位,高精度的完成了项目整体布置,同时由于Dynamo强大的编程功能,建模效率高,节约大量时间。

3) 通过盾构机监控管理以及“智能化”决策管理,可以将盾构掘进过程中的各个参数实时提取,通过与类似项目工程比对,及时发现施工中的进度质量问题,为安全施工提供保障。

4) 通过BIM模型的设计,在设计阶段即保留了组件信息,同时配合本项目采用的盾构监控管理平台,全方位保留了设计施工过程中的全部数字信息,为运营单位的全方位监管提供了充分的资料依据。

在下一阶段,数字化设计还需满足以下要求:

1) 能够满足集团公司的数字化成果移交要求。可基于线路平台上进行数据提交,且在整体线路平台中对穿跨越设计内容通过三维模型进行展示和交互。

2) 在实现高效、精细化设计的基础上,对基础数据、项目参数等设计数据进行存储,且能够整合施工、运营的各个阶段的数据并进行分析,优化设计施工和辅助进行运营管理和决策。