1. 引言

瓜胶体系压裂返排液的处理回收利用可以节约油气田生产成本,降低生产过程中的废水和废弃物污染。 [1] - [6] 通过适当的水处理工艺,可以实现返排处理液配制滑溜水和瓜胶压裂液的反复使用,从而有效降低施工现场的清水需求量,降低生产成本,提高生产效率;同时大幅度降低压裂返排液外排所造成的生态环境不可修复性破坏,进一步提升压裂施工的环保性 [7] - [21]。

但是由于在压裂返排液的处理过程中,多种对瓜胶压裂液配制可能产生影响的元素不可能完全去除,多次循环使用后势必在水体内产生较高含量的沉积,这可能对利用返排处理液重新配制瓜胶压裂液产生不利影响。因此,本研究针对多种元素含量对返排处理液配制瓜胶压裂液性能的影响进行系统考察,以期明确压裂液返排液回用配制瓜胶压裂液的具体技术指标 [22] - [28]。

本研究中,水体内多种元素对瓜胶压裂液配制的影响主要归结为两方面:一方面是对瓜胶压裂液基液配制及稳定性的影响。另一方面是对交联后瓜胶压裂液胶体性能的影响。

1.1. 实验部分

1.1.1 不同元素含量的瓜胶压裂液基液的配制

将硼砂、氯化钠、氯化钾、氯化铁、氯化亚铁、氯化钙、及氯化铝等按照一定浓度溶解在500 mL去离子水中,待溶解完全后得到澄清的含不同元素的水溶液。将该溶液在搅拌条件下,缓慢加入2 g瓜胶(瓜胶浓度为0.4 wt%)。连续搅拌15 min后,将瓜胶溶液静置2 h,得到瓜胶压裂液基液。

1.1.2. 不同元素含量的瓜胶压裂液胶体的配制

准确称取2 mL YGB溶液(市售含硼交联剂,有效浓度为10 wt%)同1 mL氢氧化钠溶液(10 wt%)混合,再加入7 mL去离子水混合均匀,配制成交联剂溶液。将交联剂溶液在搅拌条件下加入至100 mL瓜胶基液内,充分搅拌使其混合均匀。即得到瓜胶压裂液胶体。压裂液胶体强度可以通过玻璃棒挑挂法简单观测。

1.1.3. 瓜胶压裂液基液粘度的测定

称取静置后的瓜胶压裂液基液300 mL,利用ZNN-6型旋转粘度计测定瓜胶压裂液基液的粘度。测试温度25℃,转速为100 rpm。

1.1.4. 瓜胶压裂液胶体剪切力及胶体强度的测定

研究采用HAAKE RS6000型高温高压流变仪测定瓜胶压裂液胶体的剪切力及强度。测试温度为90℃,剪切速率为170 S−1,剪切时间60 min。每次测试获得180个实验值,实验选取最后5个实验值的平均值作为有效实验测定值。

2. 水体内多种元素含量对所配制瓜胶压裂液性能的影响

综合各方面研究,我们初步了解在压裂返排液处理回用工艺内,对瓜胶压裂液造成影响的主要有以下六个方面。

1) 水体内硼元素含量。作为瓜胶压裂液配制过程中的主要交联剂,硼元素含量对瓜胶压裂液的配制及性能都具有重要影响。

2) Na+,K+等易溶性金属离子含量。易溶性金属离子在水处理过程中不易去除,而累积超过一定程度后,其对于压裂液耐剪切及耐温等方面都具有不利影响。

3) Fe2+和Fe3+离子含量。Fe2+离子极易造成高聚物降解,从而影响压裂液性能。而体系内Fe2+离子和Fe3+离子不能有效区分,只能通过氧化的方法尽量达到Fe2+离子的充分氧化。

4) 二价或三价金属离子含量。高价金属离子由于自身特性,可能会对压裂液胶体交联程度,以及体系pH值带来一定程度的影响,从而影响压裂液胶体性能。

5) 易生成还原性物质的杂质含量。如少量还原性硫酸菌等,他们在分解过程中产生大量还原性物质,可将Fe3+离子还原,从而影响压裂液性能。

6) 强氧化性物质杂质。可起到破胶作用的氧化性物质残余量过高也可以影响压裂液性能。

2.1. 硼元素含量对瓜胶压裂液的影响

硼元素作为瓜胶压裂液体系内起交联作用的最主要因素,其含量的变化对瓜胶压裂液有着至关重要的影响。而压裂返排液处理过程中硼元素的去除较为复杂,采用常规处理方法一般不能完全去除。因此返排处理液内不可避免会有残留,残留的硼在返排处理液反复使用时就可能对体系产生不良影响。通过对硼元素含量对压裂液性能影响的研究,建立硼元素在压裂液使用过程中的技术标准对本研究具有十分重要的意义。

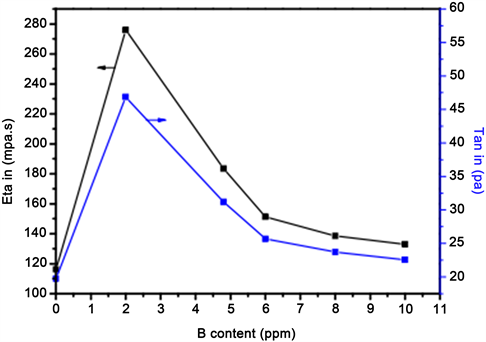

如表1所示:当硼元素含量在0~10 ppm之间时,含硼水溶液所配制的瓜胶压裂液基液粘度在40.0 mpa∙s左右;当硼元素含量达到10 ppm时,粘度有较为明显降低。同时,如图1所示:当硼元素含量在0~10 ppm之间时,含硼水溶液所配制的瓜胶压裂液胶体的强度呈现先上升后下降的趋势,但其强度都明显高于100.0 mpa∙s。相比于不含硼元素的空白水样,其强度也均较高。这应该是体系内添加的硼元素影响瓜胶交联体系的实际交联密度所致。

Table 1. Effect of B content on viscosity of guar gum fracturing fluid base fluid

表1. B含量对瓜胶压裂液基液粘度的影响

Figure 1. Effect of B content on colloidal properties of guar gum fracturing fluid

图1. B含量对瓜胶压裂液胶体性能的影响

随着水体系内硼元素含量进一步增加,含硼水溶液所配制的瓜胶压裂液发生明显变化。从表2中数据可以看出,当水体内含硼10~20 ppm时,所配置瓜胶压裂液基液在放置2 h后出现明显分层现象。下层呈现溶胀的胶体形态,且下层溶液粘度要明显大于上层。在体系内加入少量酸后,下层分层粘液溶解,体系变为均匀粘液状。在将体系的pH调节至弱碱性,瓜胶基液可以交联,交联后胶体同空白压裂液样品(以不含硼元素的去离子水所配制的相同浓度瓜胶压裂)相比无明显差别。当水体内含硼20~32 ppm时,所配置瓜

Table 2. Effect of content on performance of guar gum fracturing fluid

表2. 含量对瓜胶压裂液性能的影响

胶压裂液基液在放置1 h内后出现明显分层现象,且下层粘液呈整体胶板状。在体系内加入少量酸后,下层分层粘液溶解,体系可变为均匀粘液状。再将体系的pH调节至弱碱性,瓜胶基液可以交联,交联后胶体同空白压裂液样品相比强度较差。当水体内含硼为32~40 ppm时,配制瓜胶压裂液迅速出现明显的絮状沉淀。同时清液部分无粘度。在体系内加入少量酸后,体系内絮状物缓慢溶解,但不会完全溶解。再将体系的pH调节至弱碱性,瓜胶基液可以呈现交联现象,但是胶体强度明显较差。当水体内含硼大于40 ppm时,配制瓜胶压裂液迅速出现明显的絮状沉淀。同时清液部分无粘度。在体系内加入少量酸后,体系内絮状物缓慢少量溶解,体系粘度依然较低。再将体系的pH调节至弱碱性,瓜胶基液无明显交联现象。

上述结果表明,返排处理液水体内硼含量对于瓜胶压裂液的配制具有很大影响。当少量硼元素的存在(小于10 ppm),返排处理液配制瓜胶压裂液后胶体性能的不利影响较小,对于基液和交联后胶体性质均可满足实际施工需要。而借助对外界条件的调控(如体系pH等),可以在一定条件下提升体系内硼元素含量的极限值,但是其极限值也以不超过17 ppm最佳。并且当硼含量处于10~20 ppm时,交联后的瓜胶胶体强度会存在一定程度上的衰减。而过高的硼元素含量则必然对配制的瓜胶压裂液基液和胶体产生巨大负面影响。但是在整个处理工艺过程中,水体内硼元素在反复使用时所产生的累积是不可忽视的因素,这在设计过程中一定要加以慎重考虑。

2.2. 钠元素含量对瓜胶压裂液的影响

在水处理工艺过程中,Na+等易溶性金属离子除了使用蒸发或膜过滤等工艺处理外,现在并没有十分有效的手段去除。因此这些易溶性金属离子在返排处理液水体内大量存在。尤其是针对地质条件中矿化度较大的油气井,其中易溶性金属离子含量较高。而易溶性金属离子对于瓜胶压裂液基液粘度及胶体性能均有一定影响,深刻认识这些易溶性金属离子对压裂体系的影响对于压裂返排液处理回用工艺设计也是非常重要的。

Table 3. Effect of Na content on viscosity of guar gum fracturing fluid base fluid

表3. Na含量对瓜胶压裂液基液粘度的影响

首先从表3中数据可以看出:随着水体内钠元素含量增加,所配制的瓜胶压裂液基液的粘度在一定程度上降低,但是下降幅度并不是十分明显。粘度上的减低应该是钠离子的引入导致瓜胶分子在水溶液内的流体力学半径减小所致。

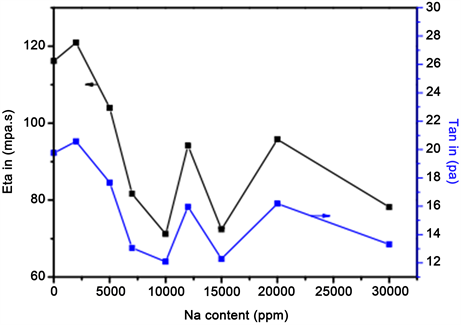

而针对钠含量不同水体所配制瓜胶压裂液在交联后胶体强度的研究结果表明(图2):在钠离子含量在

Figure 2. Effect of Na content on colloidal properties of guar gum fracturing fluid

图2. Na元素含量对瓜胶压裂液胶体性能的影响

0~7000 ppm范围内,交联胶体的强度迅速下降。而超过此范围后,随钠离子含量增加,胶体的强度变化不大,基本维持在80 mpa∙s左右。从整体上来看,钠离子含量的变化会导致瓜胶压裂液胶体强度的下降,下降幅度大约为原始强度的30%~40%左右。同时由于整个处理回用工艺水体系内离子强度的主要构成部分即为一价易溶金属离子,而这其中钠离子更是最为重要的组成部分。因此钠离子含量为5000 ppm可以作为水体内钠离子在体系内的一个含量标准。在此标准以上,虽然胶体强度下降,但基本上可以满足大于100 mpa∙s的使用要求。而超出此标准以后,强度则不能满足施工使用的技术要求。

2.3. 钾元素含量对瓜胶压裂液的影响

钾元素同钠元素类似都是在极易溶解于水的金属离子,且不易被常规的水处理方法去除。但是在瓜胶压裂液施工过程中经常需要添加大量KCL作为粘土稳定剂,因此体系内钾元素含量对瓜胶压裂液的影响也是非常重要的。

如表4所示:随着水体内钾元素含量增加,所配制的瓜胶压裂液基液的粘度明显降低。对比与钾元素含量为0的瓜胶压裂液基液粘度(39.6 mpa∙s),当钾元素含量达到50000 ppm时,其所配制瓜胶压裂液基液粘度仅为33.3 mpa∙s。这种粘度上的减低应该是钾离子的引入导致瓜胶分子在水溶液内的流体力学半径减小所致。

Table 4. Effect of K element and content on viscosity of guar gum fracturing fluid base fluid

表4. K元素和含量对瓜胶压裂液基液粘度的影响

而针对钾元素含量不同水体所配制瓜胶压裂液在交联后胶体强度的研究结果表明(图3):在钾离子含量在0~10,000 ppm范围内,交联胶体的强度迅速下降。但是下降幅度较小,仅为原始强度的15%左右,且降低后胶体强度依然超过100 mpa∙s的应用技术标准。而当钾离子超过10,000 ppm,随钾离子含量增加,胶体的强度变化不大,基本维持在100 mpa∙s左右。只有在钾离子含量超过50,000 ppm以后,胶体强度才再次降低,并低于100 mpa∙s的应用技术标准。结果显示钾离子对瓜胶压裂液胶体强度的影响要明显弱

Figure 3. Effect of K element content on colloidal properties of guar gum fracturing fluid

图3. K元素含量对瓜胶压裂液胶体性能的影响

于钠离子,这可能是由于两者电负性的差异所导致。同时前面的讨论也提到:瓜胶压裂液内的大量钾离子在地层作业施工时,可能会由于同地层粘土等无机物进行离子交换,转换为钠离子。因此实际施工返排液内钾离子含量会明显低于理论值,而钠离子含量则会有一定程度的增加。这一影响在整个瓜胶压裂返排液处理回用的工艺设计中必须引起充分的重视。

2.4. 铁元素含量对瓜胶压裂液的影响

Fe2+离子会造成瓜胶压裂液基液和胶体性能迅速衰变,这是广为人知的事实。而在本研究中,处理出水的水体内存在的铁离子同水体内某些还原性物质可以构成氧化还原反应,从而生成大量Fe2+离子,进而对配制的瓜胶压裂液性能带来巨大影响。但是由于体系内氧化还原反应的存在,Fe2+离子和Fe3+离子之间存在相互转化;同时在一些检测方法中通常也是将其作为整体来进行检测。但是,为了更清晰的阐述铁元素含量对瓜胶压裂液性能的影响,本研究将分别对Fe2+离子和Fe3+离子含量的影响进行系统研究。

2.4.1. Fe3+离子含量对瓜胶压裂液的影响

从表5中数据可知:水体内Fe3+离子含量的变化对所配制瓜胶压裂液基液粘度的影响并不十分明显。随着Fe3+离子含量含量增加,瓜胶压裂液基液粘度略有上升,可能是由于Fe3+离子的交联作用导致。

Table 5. Effect of Fe3 + ion content on viscosity of guar gum fracturing fluid base fluid

表5. Fe3+离子含量对瓜胶压裂液基液粘度的影响

而针对Fe3+离子含量不同水体所配制瓜胶压裂液在交联后胶体强度的研究结果表明(图4):随着Fe3+离子含量的增加,交联后的胶体强度明显上升。在Fe3+离子含量在0~100 ppm范围内,胶体强度均大于100 mpa∙s的应用技术标准。但是当Fe3+离子含量进一步增加,超过100 ppm后,所配制的瓜胶压裂液基液在交联后,胶体状态和强度均变得较差。这说明只要控制Fe3+离子含量含量不高于100 ppm就可以满足压裂返排处理回用的工艺要求。但是在实际处理过程中,一方面Fe3+离子含量可以转化为Fe2+离子,从而影响瓜胶压裂液性能;另一方面化学絮凝剂对Fe3+离子的去除效率较高,一般来讲Fe3+离子残余量较低。所以Fe3+离子对瓜胶压裂返排液处理回用工艺的影响较小。

Figure 4. Effect of Fe3+ ion content on colloidal properties of guar gum fracturing fluid

图4. Fe3+离子含量对瓜胶压裂液胶体性能的影响

2.4.2. Fe2+离子含量对瓜胶压裂液的影响

从表6中数据可知:水体内Fe2+离子含量的变化对所配制瓜胶压裂液基液粘度的影响十分明显。当Fe2+离子含量仅为5~10 ppm时,瓜胶压裂液基液的粘度就迅速下降,仅仅为33.0 mpa∙s。这是由于Fe2+离子引起瓜胶降解所致,这也同大部分已报道的研究结果类似。因此从保证瓜胶压裂液产品稳定性的角度出发,必须要控制水体内的Fe2+离子含量处于较低水平。

Table 6. Effect of Fe3 + ion content on viscosity of guar gum fracturing fluid base fluid

表6. Fe2+离子含量对瓜胶压裂液基液粘度的影响

同样关于瓜胶压裂液胶体强度的研究表明(图5):在Fe2+离子含量在检测范围内(0~40 ppm),交联后胶体的强度下降不多;而在Fe2+离子含量高于25 ppm后,胶体强度甚至还略有上升。但是由于这些结果是采用新鲜配制的瓜胶压裂液检测所得,如果考虑到Fe2+离子对瓜胶稳定性的影响,Fe2+离子的含量应该尽量降低,才可以满足瓜胶压裂返排液处理回用工艺技术需要。结合两方面研究结果,我们认为在本研究中应控制Fe2+离子的含量低于5 ppm。

Figure 5. Effect of Fe2+ ion content on colloidal properties of guar gum fracturing fluid

图5. Fe2+离子含量对瓜胶压裂液胶体性能的影响

由于在水体系内Fe2+离子和Fe3+离子之间存在相互转化,且絮凝剂对Fe3+离子的较高去除效率。因此在本研究中我们在保证工艺运行过程中可以对压裂返排液进行充分氧化的基础上,可以认为返排液内铁元素含量一般不会对压裂返排液处理回用工艺带来明显不良影响。但是返排处理液内应该控制铁元素总量在5 ppm以下,以确保回用所配制瓜胶压裂液的性能可以满足施工需要。

2.5. 钙元素含量对瓜胶压裂液的影响

在瓜胶压裂返排液处理回用工艺过程中,水体内可能存在大量二价金属离子,如Ca2+、Mg2+、Cu2+等。这些金属离子一方面可能会影响瓜胶的交联;另一方面也会对水体的离子强度带来较大影响,从而影响瓜胶压裂液基液和胶体的性能。但是由于他们在体系的作用较为类似,所以本研究就选取Ca2+离子作为代表进行讨论。

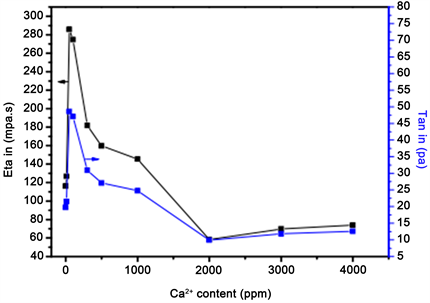

如表7所示,水体内Ca2+离子含量的变化对于所配制瓜胶压裂液基液粘度的影响较小,在0~4000 ppm范围内,基液粘度均呈现轻微上升的趋势。这可能同Ca2+离子的轻度交联作用有关。而对于交联后胶体的强度,如图6所示,在Ca2+离子含量在0~2000 ppm范围内,强度呈现先上升后下降的趋势。这可能是由于Ca2+离子影响了瓜胶胶体的实际交联密度所致。同时结果表明在Ca2+离子含量低于1000 ppm范围内,瓜胶胶体的强度均大于100 mpa∙s的压裂液应用技术标准。而当Ca2+离子含量超过1500~2000 ppm以后,由于过度交联效应,才导致瓜胶胶体强度迅速降低。因此在本研究工艺设计中,应控制水体内Ca2+离子含量低于1000 ppm。

Table 7. Effect of Ca2+ ion content on viscosity of guar gum fracturing fluid base fluid

表7. Ca2+离子含量对瓜胶压裂液基液粘度的影响

Figure 6. Effect of Ca2+ ion content on colloidal properties of guar gum fracturing fluid

图6. Ca2+离子含量对瓜胶压裂液胶体性能的影响

2.6. 铝元素含量对瓜胶压裂液的影响

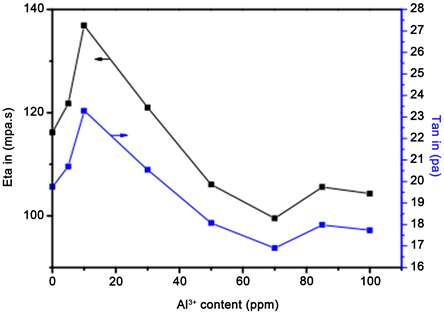

Al3+离子作为本研究工艺体系内含量最大的多价金属离子,其含量对瓜胶压裂液性能具有明显影响。如表8所示:在0~100 ppm范围内,含不同含量Al3+离子水体所配制的瓜胶压裂液基液粘度随Al3+离子含量变化较小。而对于交联后瓜胶胶体而言,胶体强度随Al3+离子含量变化呈现先上升后下降的趋势(见图7)。这同样可能是Al3+离子在体系内的交联效应所影响。但是当体系内Al3+离子含量大于100 ppm后,在相同的实验条件下,基液交联后强度明显变差。而在提升了交联剂用量以后,交联效果有所提升。这可能有两方面原因导致:一方面是大量Al3+离子的存在改变了体系pH,从而影响瓜胶交联;另一方面可能是Al3+离子同有机硼交联剂之间的相互作用导致交联剂效率下降。综合上述研究结果,研究认为在瓜胶压裂返排液处理回用工艺研究设计过程中,应控制体系Al3+离子含量低于100 ppm。

Table 8. Effect of Al3+ ion content on viscosity of guar gum fracturing fluid base fluid

表8. Al3+离子含量对瓜胶压裂液基液粘度的影响

Figure 7. Effect of Al3 ion content on colloidal properties of guar gum fracturing fluid

图7. Al3离子含量对瓜胶压裂液胶体性能的影响

3. 结果与讨论

在压裂液返排液处理回用工艺中,对瓜胶压裂液基液配制而言,影响因素的排序应该为:

B元素含量、Fe2+离子含量 > 易生成还原性物质的杂质含量 > 强氧化性杂质 > 总离子强度(主要为钠离子含量)。

而对瓜胶压裂液性能而言,影响因素的排序应为:

B元素含量 > 总离子强度(主要为钠离子含量) > Fe2+离子含量 > 强氧化性杂质 > 易生成还原性物质的杂质含量。

同时几种重要元素的技术指标基本可以确定为:

B元素含量 ≤ 10 ppm;调节体系pH后可增加至 ≤ 20 ppm。

一价金属离子,如Na+离子含量 ≤ 5000 ppm;

Fe2+离子 ≤ 5 ppm;总铁含量 ≤ 5 ppm;

二价金属总含量,如Ca2+离子 ≤ 1000 ppm;

三价金属总含量,如Al3+离子 ≤ 100 ppm。

4. 结论

通过对致密气井场现场胍胶体系压裂返排液处理后配制胍胶液研究发现溶液交联欠佳甚至不交联,主要针对矿化度、pH等影响开展了除钙镁离子的试验验证影响因素。设计与施工符合,通过对采出水矿化度及pH的处理,处理后返排液的耐温剪切能力能够达到性能要求,解决了压裂返排液复配的生产技术需要。

基金项目

低碳与清洁发展关键技术研究与及应用“储层改造返排液循环利用及资源化技术研究与示范应用”(编号:2016E-12);煤层气勘探开发关键技术研究与应用“煤层气与煤系地层天然气综合开发技术研究”(编号:2017E-1406)。

参考文献

NOTES

*通讯作者。