1. 引言

随着特种车辆高功率密度动力系统概念的提出,新型车辆动力总成对发动机进气系统的设计提出了更高的要求。当动力舱内部件增多,动力舱体积减小,压缩进气系统的空间已成为必选项之一,但系统对空气过滤系统的性能要求不但未降低,反而更趋多元,例如,要求空气过滤系统作为车内人员的呼吸气源和热循环的传输工具。空气滤清器是发动机进气系统的核心组件,二级滤清器中的空气滤芯是保护发动机增压器叶片和活塞缸套等零件早磨的最后屏障,空气滤芯的主要功能性材料为过滤介质。其功能首先是过滤空气,具备高的过滤效率和容尘能力,同时防水、防机油、燃油污渍以及化学腐蚀。军用车辆发动机过滤材料主要有人工合成纤维材料、多层泡沫材料和混合纤维材料等。

本文论述的两种过滤材料(KLLC-820和KLLC-860)是由某新型过滤介质开发中心开发的一种典型过滤材料,其开发的目标是以优异的性能满足上述所有性能要求。作者结合材料性能特性,应用对比试验的方法,分析了新型材料的结构特性,并证明了新型材料的高性能。结合试验过程与试验结论,集成此文,希望尽快将这两种材料工程应用,以期提高我国空气滤清器特别是军用车辆空气滤清器的整体水平。

2. 新无纺布过滤介质的特性 [1]

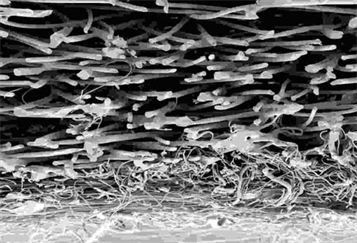

两种新型发动机进气系统空气滤清器专用过滤材料(KLLC-820和KLLC-860)是一种完全由人工合成的纤维材料。这两种材料的结构是复杂的,图1是新型过滤材料KLLC-820的SEM截图。从图中可以看到,材料是一种递进结构,具有不同两面:一面是迎风面,面对较脏空气,是较蓬松的表面;另一面是背风面,应对干净空气,是较紧凑的一面。与普通的过滤介质不同的是,该过滤介质可以使空气中的灰尘较深的渗透入过滤层内部,所以,该型过滤介质可以归于深度沉积型过滤材料。

Figure 1. Sectional view of progressive structure of filter material KLLC-820

图1. 过滤材料KLLC-820的递进结构断面图

图2为新型无纺布过滤材料KLLC-860下游侧的递进结构与超细纤维截面图,从图2可以分析得到,该型过滤介质由于存在下游侧的超细纤维阻隔层,其递进梯度较大,这使得该介质具有了更高的收集效率,而这正满足了具有高压气流的涡轮增压柴油机对过滤效率的高要求。

Figure 2. Progressive structure and microfiber section of filter material KLLC-860 downstream

图2. 过滤材料KLLC-860下游侧的递进结构与超细纤维截面图

这两种过滤介质在制作过程中是经过动力学和热力学的综合作用集成为一体的,在纤维集成性和刚度两方面没有做其它化学和物理处理,但这两种新无纺布过滤材料完全可以满足F1级防火标准(DIN标准53438)。相对于以纤维素为基础的表面沉积型普通滤纸来说,这种新型的过滤材料是一种深度沉积的介质。

在深度沉积型介质中,大部分灰尘颗粒都被介质的深度缝隙所捕获了,较细的灰尘颗粒深入到了介质的内部,而较粗的灰尘颗粒滞留在介质的上流表面(两种过程的对比如图3所示)。在某种固定灰尘颗粒分布浓度的条件下,该无纺布过滤介质可以在整个滤芯生命周期内,使滤芯始终保持一个较小的压力降,同时具有更高的容灰能力。而普通过滤材料,例如滤纸,表面沉积了大量灰尘颗粒之后,只有很少的一部分渗透进入了介质内部,这样灰尘就会在介质表面构建起一层灰尘滤饼,其严重后果便是整个滤芯的压力降急剧升高,使得滤芯寿命到期。

Figure 3. Dust deposition characteristics of new non-woven filter material different from ordinary paper filter medium

图3. 新型无纺布过滤材料与普通纸质过滤介质不同的灰尘沉积特性

目前我们主要使用的发动机用空气过滤材料是以纤维素为基础的纸质介质,经过多次的容尘试验可以得到,这种过滤材料可以达到的标准容灰能力为190~300 g/m2,平均为220 g/m2。而同样经过长期的容尘能力试验,在保证同样的过滤效率条件下,新型无纺布过滤介质由于采用了递进的纤维结构,具有深度渗透的容灰特性,可以达到的标准容灰量为900~1300 g/m2。这一结论可以验证图3中,表面沉积和深度沉积在容灰量上巨大差距的理想化结果。下表1显示了在过滤材料性能测试平台上,三种不同性质的过滤介质,在空气流量0.25 m/s的条件下,阻力降达到1800 Pa时不同的容灰量数据。

Table 1. Typical dust capacity test of different media

表1. 不同介质的典型容灰量测试

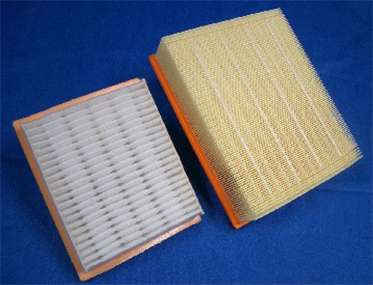

如果要求无纺布过滤介质具有和纤维滤纸同样的容灰能力,则无纺布过滤介质的过滤单元仅仅只有纤维滤纸过滤单元的1/3到1/4大小,过滤单元的质量和体积可以相应减少20%至40% (如图4所示)。

Figure 4. Standard paper filter element and new non-woven filter element

图4. 标准纸质滤芯与新型无纺布滤芯

3. 滤清器试验室的对比测试

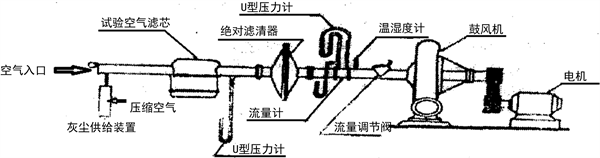

滤清器单元的测试是在一个专用试验台上进行的,该试验台配备专用于空气滤清器或滤芯性能测试的封闭式测试设备,可以模拟发动机进气条件下滤芯的工作状态,试验参照ISO5011标准进行 [2],试验台构造图如图5所示。电机驱动鼓风机模拟发动机进气,为试验系统提供一个恒定的进气流量,通过调节流量调节阀获取需要的测试流量,并用流量计表征,将试验空气滤芯安装在标准工装中,通过灰尘供给装置想滤芯内部吹入标准试验粉尘,通过绝对滤清器的质量增量获取空气滤芯的效率数据,通过试验空气滤芯的质量增量获取试验滤芯的容尘数据,通过U型压力计获取空气滤芯的流阻数据。

测试结果表明,同样尺寸的过滤单元,平板式无纺布滤芯的容灰能力要比同类型纤维滤纸滤芯的容灰能力高约50%,要比圆柱形滤芯的容灰能力高约35%。对于过滤介质KLLC-820来说,容灰能力提高的主要原因还是其显著的递进结构,另外,无纺布过滤介质形成的滤芯,其初始过滤效率要远高于标准的纸质滤芯,而在全生命周期内来看,KLLC-820介质与纤维纸质滤芯的全寿命过滤效率基本一致,由于KLLC-860具有一层额外的超细纤维阻隔层,所以具有更高的全寿命过滤效率。表2为空气流量500 m3/h,终了压力20 MPa时的试验室测试结果。

Figure 5. Composition picture of air filter element test bench

图5. 空气滤芯试验台构成图

Table 2. Test results of test air filter unit

表2. 测试单元测试结果

在脉动气流作用下,新型无纺布介质通过其递进结构可以在各个灰尘沉积相吸附试验粉尘,其吸附的试验粉尘的量通过SAE粗灰容尘能力的数据体现出来。

通过模拟暴雨环境下的雨淋试验,得到无纺布过滤介质与普通纸质纤维过滤介质对比寿命测试结果。在下雨的环境中,水会被发动机吸入到进气系统中去。为了在实验室模拟这种情况进行空气滤清器雨中工作试验,两种滤芯分别放在水中浸泡24 h,然后在110℃的高低温试验箱中烘干24 h,重复进行3次,在总计72 h的潮湿环境试验之后,发现无纺布滤芯整体变形小,抗拉强度保持不变,而在同样试验条件下,纸质滤芯的抗拉强度减少了70% (从380 N减至120 N),如图6所示。

Figure 6. Life test results of two materials in dry and wet state

图6. 两种材料干湿状态寿命测试结果

三次循环湿/干的淋浴工作状态测试之后,无纺布滤芯仍然具有其初始的抗拉强度,相比之下,纸质滤芯的抗拉强度则降低为其初始抗拉强度的80%。对于纤维纸质滤芯来说,这种环境下可能发生的后果就是滤芯的严重变形和气流的渗漏(如图7所示)。

Figure 7. Deformation state of paper filter element after life cycle test

图7. 寿命测试周期完成后纸质滤芯变形状态

进一步的测试结果表明:过滤介质从水中取出后,无纺布滤芯含水量几乎达到了其体积的2~3倍(与容灰量测试结果类似)。在干燥过程结束后,两种滤芯在30~60分钟均达到了其初始质量。由于无纺布滤芯采用了不可逆转的热力学纤维集束结构,使其克服了传统纤维纸质滤芯的缺点。在整个试验室试验过程中,在模拟发动机脉动进气气流的作用下,空气滤芯的下游表面始终未发现有灰尘击穿现象,过滤效率始终保持在较高水平。经过初步分析,导致这一结果的原因在于无纺布过滤介质下流表面密度高。

4. 滤清器野外测试结果

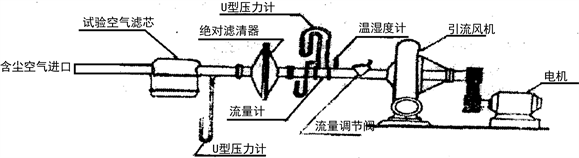

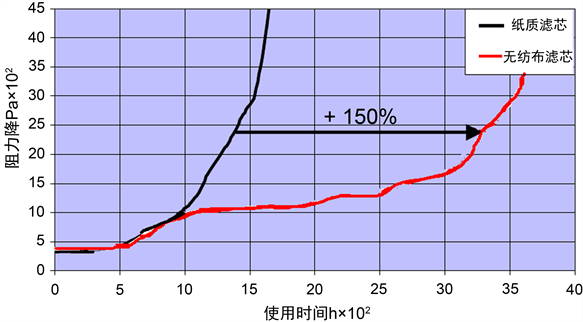

应用两种过滤介质构造的滤芯样机进行野外试验,野外阻力测试是在车辆测试道路旁的一台模拟环境的空气测试设备上完成的。该设备配备两套并行的空气净化引流风机,并以300 m3/h的流量每天24 h,一周持续对试验滤芯送风。试验装置组成图如图8所示,该装置与空气滤芯试验台测试装置类似,只是原有的压缩空气喷吹标准粉尘试验装置被野外进气装置所代替。空气净化引流风机模拟发动机进气,为试验装置提供一个恒定的进气流量,通过调节流量调节阀获取需要的测试流量,并用流量计表征,将试验空气滤芯安装在工装中,吸入野外含尘空气,通过绝对滤清器的质量增量获取空气滤芯的效率数据,通过试验空气滤芯的质量增量获取试验滤芯的容尘数据,通过U型压力计获取空气滤芯的流阻数据。野外测试结果表明,在野外环境中,新型无纺布滤芯的容灰能力相对试验室更加优异,提高了150%以上。图9为无纺布介质KLLC-820滤芯与普通纤维纸质滤芯的阻力变化情况对比。从图中可以看出,无纺布滤芯其阻力基本呈线性增长,相比之下,纤维纸质滤芯其阻力则呈指数增长 [3]。

Figure 8. Composition picture of field test device for air filter element

图8. 空气滤芯野外试验装置构成图

Figure 9. Comparison results of ordinary paper filter element and non-woven filter element

图9. 普通纸质滤芯与无纺布滤芯对比结果

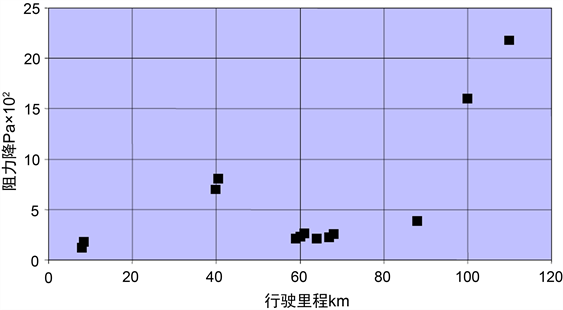

图10是KLLC-860无纺布滤芯在其全寿命周期内阻力降的测试结果。该型无纺布滤芯装载在3.0 L和4.0 L的柴油发动机上,其使用限值为全寿命周期内,系统阻力升高2000 Pa或行驶里程达到6000 km。通过试验证明在高强度工况条件下,无纺布滤芯可以达到两倍的使用寿命。在6000 km跑车试验过后,该无纺布滤芯在平均环境条件下,滤芯的阻力增量仅有250~300 Pa的增量。

Figure 10. Test results of resistance drop of non-woven filter element KLLC-860 during its service life

图10. 无纺布滤芯KLLC-860在使用周期内滤芯阻力降测试结果

使用寿命的显著提高,无疑使得应用无纺布过滤介质开发更小的过滤单元并降低使用周期内的滤芯维护成本成为可能。

5. 结论

相对普通纤维纸质过滤介质,无纺布过滤介质在容灰能力上提高超过50%,在过滤效率上能够提高近0.4%。这种材料的使用可以使得工程设计者缩小空气滤清器所占用的车内空间约为20%~40%,同理,在使用同样标准空气滤清器的条件下,最高提高使用寿命150%。

空气滤清器效率的提高直接提高了发动机增压器叶轮、缸套活塞环等关键部件的安全性,无纺布介质相对传统纸介质在遇水强度上基本不变,而纸质介质则会降低近80%,无纺布过滤介质构造的滤芯可靠性与实验室寿命两个方面的表现均明显优于纸质滤芯。最后,无纺布介质构造的过滤单元滤芯相对纸质滤芯具有更好的环境友好性,并且维护保养方便。以上结论都经过了试验室内的ISO标准灰尘测试检验,并通过野外试验得到了进一步的验证。证明无纺布过滤介质在应对日益增长的车辆发动机高功率密度要求而带来的对空气过滤系统的高标准提供了一个新的解决方案。