1. 引言

随着我国高速列车的快速发展,在车体的制造和维修过程中,车体玻璃服役安全成为重中之重。玻璃具有一系列非常可贵的特性:透明、坚硬、耐腐蚀、耐热和电学、光学性质,因加工工艺简单,原料丰富,价格低廉等获得了极其广泛的应用 [1] [2],但是由于玻璃中存在大量的微裂纹,其极限强度比理论强度低很多,这极大影响了其作为车体结构材料的应用 [3]。玻璃中的应力按产生原因一般分为热应力、结构应力和机械应力。其中,机械应力是此次检修前后客室玻璃、前窗玻璃,头灯座等部位产生应力集中的主要形式 [4] [5]。车体检修过程中容易对客室玻璃、前窗玻璃、头灯安装座等结构产生机械应力、结构失稳等隐性二次破坏,存在运营安全隐患 [6] [7]。

为保证产品质量,避免其在使用过程中破裂,必须在车体检修过程中严格控制其他安装部位对其边部造成的机械应力 [8] - [14]。在现有的残余应力测量方法中,超声波法设备成本较低,测试速度较快,可以测量近表面以及较大深度的应力,并且能实现对深度方向残余应力的无损检测。本文采用超声波法对检修前后车体玻璃及头灯座部位进行残余应力测试,分析检修过程对车体玻璃及头灯座残余应力的影响规律,调整车体运营检修方法,将车体玻璃的应力值控制在适当的范围内,降低车体玻璃破裂的风险,确保高速列车安全运行。

2. 试验材料与方法

本研究选取具有代表性的不同运营公里数的高速列车车体,对检修前后的前窗玻璃和头灯座中的典型位点,进行残余应力测试。本试验中,每个测试区域点数为9个,头车选择1块前窗玻璃共计180个测试点,1块前侧玻璃共计140个测试点,2个头灯座共计186个测试点。

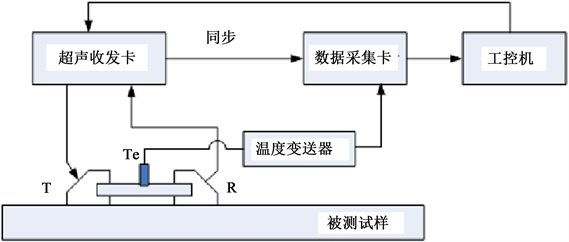

本研究实验室试验及现场测量所使用的残余应力测试设备为西南交通大学焊接实验室自主研发的超声波残余应力检测系统(如图1所示)。图2为平板状材料超声波残余应力检测原理图。

Figure 1. Ultrasonic residual stress test system and test interface

图1. 超声波残余应力测试系统及测试界面

Figure 2. Schematic diagram of residual stress detection system for plate welded joints

图2. 板类焊接接头残余应力检测系统组成原理图

本研究参考标准《GB/T 32073-2015无损检测残余应力的超声临界折射纵波检测方法》,测试步骤如下:

1) 声弹性常数K标定:利用拉伸试验标定待测铝合金材料的声弹性系数K。

2) 零应力试块制作:选取与待测车体结构相同牌号、热处理状态的铝合金材料制作零应力标定试块。

3) 待测表面处理:检查车体结构待测表面状况,如果是型材和板材的原始表面,则满足残余应力测试要求,可以直接测试;如果待测表面经过工厂气动砂轮打磨,则需要利用目数为200#~1000#的砂纸由粗到细进行打磨处理,直至满足测试要求。

4) 清洗:利用铝合金清洗剂对待测表面进行清洗,去除油污、铝尘等。

5) 涂耦合剂:在零应力试块和待测车体结构表面均匀涂抹超声医用耦合剂。

6) 零应力标定:在对应铝合金材料的零应力试块上选取一个零应力参考点进行测量。

7) 应力测量:按照图2所示,将超声波探头置于待测部位,开始对待测区域的残余应力进行检测,检测过程中要使超声换能器表面与被检测构件表面稳固密实地结合。

8) 记录数据。

3. 高速列车车用玻璃材料声弹性系数标定

超声临界折射纵波测试残余应力的原理是根据声弹性基本原理,超声波在介质中传播时,超声波波速的改变量与残余应力变化量成线性关系。当临界折射纵波波速增加时,表示材料中存在压缩残余应力,反之,存在拉伸残余应力。在材料特性确定的条件下,残余应力变化量

与临界折射纵波传播声时变化量

之间呈线性关系,即

,式中K即为声弹性常数,其表征弹性波声波的传播速度与应力之间的关系。材料的声弹性常数K的精确确定是超声波法测量应力的基础 [9],其精确度决定了测量结果的精度。

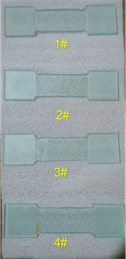

由于钢化玻璃本身存在很大压应力,高速列车车用玻璃的表面压应力可达400 MPa以上。图3所示为钢化玻璃的标定试样与标定过程。

(a) 标定过程

(a) 标定过程  (b) 4组标定试样

(b) 4组标定试样

Figure 3. Calibration sample and calibration process of tempered glass

图3. 钢化玻璃的标定试样和标定过程

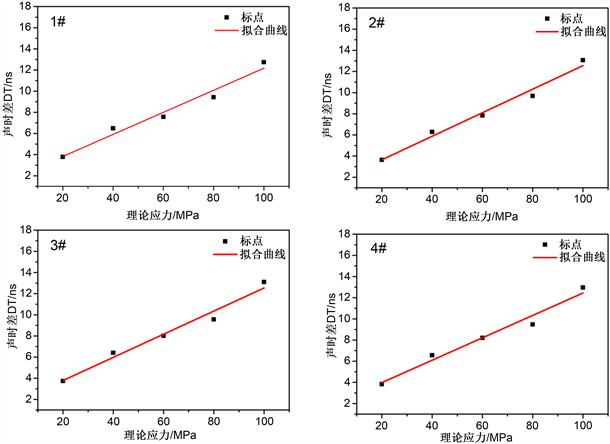

通过4组拉伸标定实验,拟合曲线如图4所示。可以看出在常温下,4组拉伸试验得到的应力常数误差较小,针对车体玻璃和头灯座,随后试验将取平均值,来进行超声波法残余应力测试,应力常数如表1所示。

Figure 4. Fitting curve of tensile calibration

图4. 拉伸标定的拟合曲线

Table 1. Stress constants K of four groups of parallel glass tensile specimens

表1. 4组平行玻璃拉伸试样应力常数K

4. 前挡风玻璃检修前后残余应力测试结果及分析

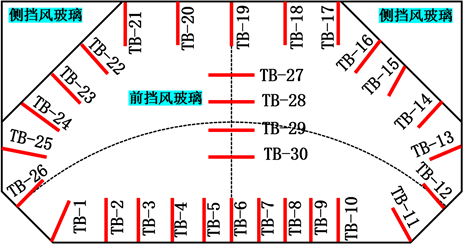

车体前挡风玻璃的残余应力测试布点如图5所示,图中共30个测试区域,平行于玻璃边框切线方向为X轴,垂直于切线方向为Y轴建立测试坐标。根据工作环境和测试条件,我们选择在车体内部对挡风玻璃进行超声波残余应力检测。

Figure 5. Layout of front windshield test points

图5. 前挡风玻璃测试布点图

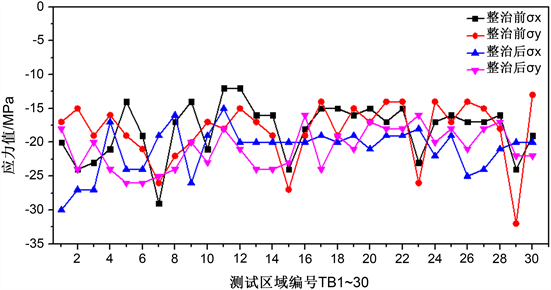

前挡风玻璃各测试位置的应力如图6所示。可以看出,前挡风玻璃的残余应力的峰值均为负值。对于整块挡风玻璃而言,检修前的最大应力值为−34 MPa,出现在TB-29测试区域中;通过检修后,该区域的应力峰值为−23 MPa,检修后应力峰值比检修前减小。由此可见,检修过程中由于车体产生的应变导致该区域残余应力重新分布,残余应力值得变化较小。高速列车用玻璃本身在制造过程中存在较大的压应力,前挡风玻璃各测试点均为压应力,与车体通常情况相符。

Figure 6. Stress peak value of each test position of front windshield

图6. 前挡风玻璃各测试位置的应力峰值

5. 车体侧挡风玻璃检修前后残余应力测试结果及分析

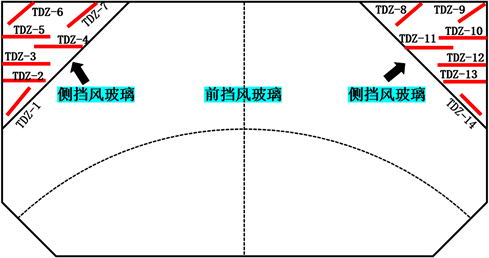

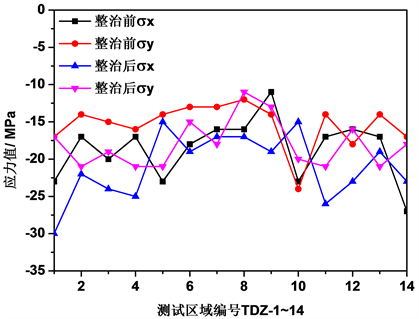

侧挡风玻璃各测试位置如图7所示,应力分布如图8所示。可以看出,侧挡风玻璃的残余应力的峰值均为负值。对整块挡风玻璃来说,检修前最大应力值为−24 MPa,出现在TDZ-10测试区域;检修后,该区域的应力峰值为−30 MPa,比检修前稍大。由此可见,检修过程中由于车体产生的应变导致该区域残余应力重新分布,压应力略增大。

Figure 7. Test layout of side windshield

图7. 侧挡风玻璃测试布点图

Figure 8. Stress at each test position of side windshield

图8. 侧挡风玻璃各测试位置的应力

6. 结论

1) 高速列车车体玻璃在检修前后应力变化幅值较小,高速列车用玻璃本身在制造过程中存在较大的压应力,在检修前后,前挡风玻璃绝大部分都呈现压应力;头灯座部位残余应力值变化不大。

2) 高速列车车体检修对玻璃及头灯座的残余应力影响不显著,运营后其残余应力减小。