1. 引言

连续油管半挂车广泛应用于钻采作业等多个领域,主要运输连续管、注入头等。传统的连续油管半挂车本身并无动力,与牵引车通过牵引销连接共同承载。在半挂车行驶过程中,半挂车靠牵引车牵引行驶,因此转弯时转弯半径较大,道路通过性较差。由于山区和丘陵地区道路条件的限制,目前的连续油管半挂车难以行驶,因此,解决连续油管半挂车在山区和丘陵地区的机动性是非常有必要的。

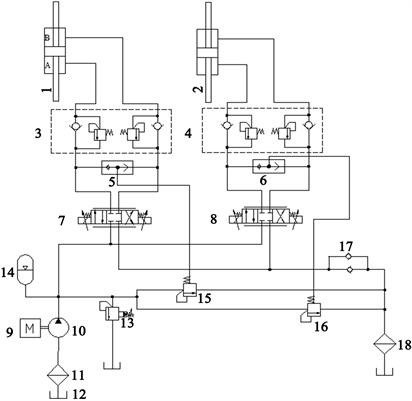

对于连续油管半挂车这类大型工程车辆,考虑到机械机构和液压系统的布置及其配套机械的协调运行,往往需要同时驱动多轴 [1] [2]。液压转向在这方面就显示出很大的优势。因此,为了提高半挂车转向过程的灵活性和稳定性,本文设计了一种适用于连续油管半挂车的双后桥电控液压转向系统,如图1所示。该转向系统使半挂车在转向过程中能随牵引车主动转向,后桥转向角度可根据路况实时进行调整,这使得半挂车在转向过程中的转弯半径以及占道宽度减小。因此,该设计改善了半挂车的转弯机动性,扩展了连续油管半挂车的作业区域。

Figure 1. Structure of steering mechanism

图1. 转向机构的结构

2. 半挂车后桥转向液压系统设计

根据连续油管半挂车在山区和丘陵地区行驶的实际,确保电控液压转向系统的可靠稳定运行,要求系统根据驾驶员的操作指令实时实现左右转向功能,同时要求液压转向系统的转向响应快速稳定。

2.1. 液压转向系统设计

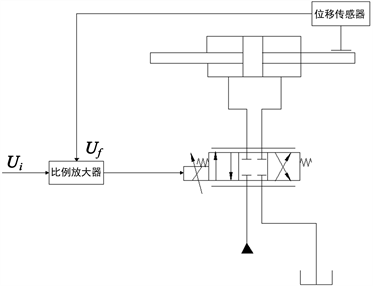

根据用于山区和丘陵地区的连续油管半挂车转向动作要求,设计的液压转向系统原理如图2所示。为实现半挂车后桥车轮的左右转向动作,选用了三位四通中位机能为O型的电液比例方向阀7、8。选用压力补偿器15、16来保持比例方向阀7、8进油口和出油口两端的压差恒定,不受负载变化的影响。为了提高液压缸的运动平稳性,设计有背压阀17。为保持比例方向阀开通瞬间的受力平衡,解决转向轮回摆问题,实现平滑转向,设计有平衡回路3、4。

1——液压缸;2——液压缸;3——平衡阀;4——平衡阀;5——梭阀;6——梭阀;7——比例方向阀;8——比例方向阀;9——发动机;10——液压泵;11——进油过滤器;12——油箱;13——溢流阀;14——蓄能器;15——三通压力补偿器;16——三通压力补偿器;17——单向阀;18——回油过滤器

1——液压缸;2——液压缸;3——平衡阀;4——平衡阀;5——梭阀;6——梭阀;7——比例方向阀;8——比例方向阀;9——发动机;10——液压泵;11——进油过滤器;12——油箱;13——溢流阀;14——蓄能器;15——三通压力补偿器;16——三通压力补偿器;17——单向阀;18——回油过滤器

Figure 2. Principle of hydraulic steering system

图2. 液压转向系统原理

液压缸1、2分别控制半挂车双后桥的车轮转向,其两个油腔为A和B。则液压系统的工作原理为:

1) 当半挂车直线行驶时,比例方向阀处于中位。此时,阀门的各油路关闭,实现对液压缸的锁紧,液压缸的工作腔内没有油压变化,故不产生转向位移,车辆继续保持直线行驶状态。

2) 当半挂车向右转向时,比例方向阀处于右位。油液由油箱经过滤器和液压泵进入比例方向阀。当处于右位时,油液进入液压缸的B腔,而A腔油液会经比例方向阀回油箱。由于压力差,活塞会沿着B到A的方向移动,使半挂车后桥车轮向右转动。

3) 当半挂车向左转向时,比例方向阀处于左位。在左位时,油液经比例方向阀进入液压缸A腔,B腔油液回油箱。由于压力差,活塞会沿着A到B的方向移动,使半挂车后桥车轮向左转向。

4) 由于比例方向阀和三通压力补偿器并联,实现了负载敏感功能,使得流入比例方向阀的流量不受负载变化的影响。

5) 当牵引车前桥车轮转角发生变化时,ECU会向比例方向阀发送不同的电压控制信号,使其能够改变流量。此时,活塞产生不同的位移,车轮获得不同的转角。因此,半挂车可以根据实时的道路状况调整后桥的车轮转角。

2.2. 液压元件选型

1) 液压泵的选择

连续油管半挂车的动力撬安装在半挂车车架的前端。在转向过程中,动力撬通过驱动液压泵为半挂车的转向提供动力,从而驱动半挂车后桥车轮转动至合适角度。连续油管半挂车要用于山地、丘陵地区,因此其工作环境比较恶劣。因此,选用齿轮泵。液压泵的最大工作压力Pp:

(1)

式中:

为液压泵出口至液压缸入口的压力总损失;A为储备系数。

由液压缸的设计可知,P = 16 MPa。将数据代入式(1)计算,得出Pp = 19.56 MPa。

液压泵的流量QP:

(2)

式中:K为系统泄漏系数 [3],一般取K = 1.1~1.3;

为最大流量。在半挂车转向时,后桥的两个液压缸同时动作,此时

最大。故:

(3)

式中:A1为活塞的有效作用面积;v为活塞杆的运动速度,取v = 0.03 m/s。将式(3)代入(2)计算,可得液压泵所需流量为25.5 L/min。

液压泵由柴油发动机驱动,通过查阅所用柴油发动机的参数配置,发动机的额定转速为1900 r/min。

液压泵的排量计算:

(4)

式中:

——液压泵的流量;N——发动机的额定转速。

经计算可得出液压泵的排量q = 13.4 ml/r。查找液压泵的产品样本,选择齿轮泵型号为CBQ-G,其公称排量为20 ml/r,额定压力为25 MPa,额定转速为2500 r/min。

2) 比例方向阀的选择

比例方向阀的作用是控制半挂车后桥转向机构中的液压缸。其可以根据给定的电流对阀芯的开度进行控制,从而控制流入液压缸的流量 [4]。

根据计算可知,转向时单个液压缸所需的最大流量为10.62 L/min。查找比例方向阀的产品样本,选取的型号为4WRZE10E25-7X/6EG24N9EK31/A1D3V。其主要参数为:最高工作压力为31.5 MPa,最大控制流量为25 L/min。

3) 梭阀的选择

梭阀是一种直行程阀门,具有体积小、使用方便、稳定可靠、使用寿命长的优点。查找梭阀的产品样本,选择型号为VU/SF-G的梭阀。其最高工作压力为50 MPa,最大流量为20 L/min。

4) 溢流阀的选择

回路选用溢流阀以防止半挂车行驶途中由于颠簸所出现的过载现象。选择DB型先导式溢流阀,其额定压力为31.5 MPa,流量为25 L/min。

5) 三通压力补偿器的选择

三通压力补偿器一般与比例方向阀并联,使比例方向阀进出油口压力差保持恒定,数量上等于压力补偿器弹簧压缩量折算的压力 [5]。查阅三通压力补偿器的产品样本,选择型号为PCDM3-PT2/10N/S的三通压力补偿器。其最大工作压力为35 MPa,最大控制流量为50 L/min。

6) 单向阀以及平衡阀的选择

单向阀主要用于控制液压油的流向以及产生背压。查找单向阀的产品样本,选择型号为S15P3单向阀。其工作压力为31.5 MPa,开启压力为0.3 MPa。

平衡阀主要是为了防止系统开启瞬间驱动力矩过小而导致的车轮回摆现象。查阅平衡阀的产品样本,选用型号为AX-D6B的平衡阀。其最大流量为20 L/min,最高使用压力为10 MPa,压力调整范围为1~4 MPa。

7) 过滤器的选型

通过查找过滤器的产品样本,吸油管路上选择型号为WUJ的过滤器,其公称流量为40 L/min,过滤精度为180 μm。回油过滤器选用型号为RFA过滤器,其公称流量为40 L/min,过滤精度为30 μm。

8) 蓄能器的选择

对于蓄能器的选择,需要对其容积进行计算。蓄能器的正常工作压力Pn为液压系统的压力,即Pn = 16 MPa。蓄能器的容积V0一般按式(5)计算。

(5)

式中:

——有效容积;

——预充压力,

= 0.8

;

——最低工作压力,

= 0.9 Pn;

——最高工作压力,

= 1.1 P。

蓄能器的有效容积为:

(6)

式中:V——液压缸的容积。

将式(6)代入式(5)中,可得出V0 = 15.4 L。

查阅蓄能器的产品样本,选用型号为HXQ-L16/31.5-H活塞式蓄能器,公称压力为31.5 MPa,容积为16 L。

3. 半挂车后桥液压转向系统AMESim仿真分析

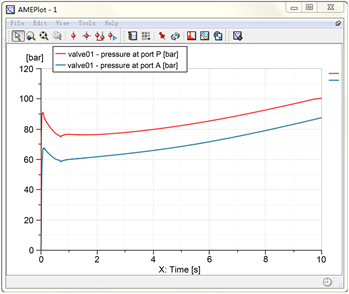

设计的液压转向系统其本质上是一个液压缸位置控制系统。因此,建模的基本原理就是对比例方向阀进行控制,能够实现液压缸位置的闭环控制 [6]。如图3为位置控制的基本原理图,图中Ui、Uf为输入电压与反馈电压。

Figure 3. Principle of position control loop

图3. 位置控制回路的原理

通过分析图3可知,位移传感器检测活塞杆的位移,并将其转换为电压信号。该信号作为反馈信号输入至比例放大器中。同时,通过控制单元的计算,控制单元会给比例放大器一个给定的输入电压信号。通过比较两者之间的偏差,同时将该偏差信号经比例放大器放大,进而控制比例方向阀 [7]。通过控制该阀,实现对活塞杆位置的调整,使其能够跟随输入位移信号变化。稳态状态下理想的偏差值为零,动态过程是不断消除偏差使其接近零的过程。

3.1. 建立仿真模型

基于该原理,在AMESim中建立仿真模型,如图4所示。位置循环通过位置循环子模型设置。给定位置与传感器反馈的位置进行比较,以产生误差值,将该误差乘以增益后得到的信号用于驱动比例阀 [8]。在另一个循环中,通过位移传感器向液压缸施加外部负载力。

Figure 4. Simulation model in AMESim

图4. AMESim中的仿真模型

建立完液压系统仿真模型后,需要在参数模式下设置模型参数。参数设置如表1所示。

3.2. 液压系统仿真结果分析

在AMESim中进行仿真,输入信号源为一分段函数,如图5所示,t = 0~2 s内为0;t = 2~4 s内从0变化到0.2,即在该时间段活塞开始移动;t = 4~6 s内保持为0.2不变,即在该时间段活塞保持不动;t = 6~8 s内从0.2变化到0.1,即在该时间段活塞开始返回;在t = 8~10内保持为0.1。在图中绘制出输入位移以及液压缸位移的曲线。

Figure 5. Displacement curve of piston rod

图5. 活塞杆位移变化曲线

图5显示了液压缸的位移与输入的工作循环匹配的程度。通过分析可知,在2 s时开始输入信号,系统稳定无超调,上升时间短,响应速度快,延迟时间约0.25 s,故输出位移曲线能够很好地跟随输入信号的变化。同时,仿真结果表明液压缸活塞杆的稳态位移为0.100031,因此其稳态误差为0.000031。

对于输入信号源,设置了分段函数,并设置了输入位移的上升、下降以及不变的趋势。通过仿真,可以观察出活塞杆的位移随着输入信号的变化而实时变化,并能很好地跟随输入信号的变化。同时,系统也可以完成半挂车后桥车轮的左右转向、直线行驶以及静止状态。

图6为液压缸活塞杆的速度曲线。通过分析可知,液压缸在换向的短时间内活塞杆速度会有一定的波动。这是因为在比例方向阀换向的过程中,流量和压力会产生较大的变化。

Figure 6. Change curve of piston rod speed with time

图6. 活塞杆速度随时间的变化曲线

在左转向、右转向时,液压缸活塞杆能够基本保持匀速运动,在不转向时速度为零,即活塞杆不运动,转向系统的整个转向过程能够比较平稳地进行。

在参数模式下,通过仿真来验证三通压力补偿器是否能够起到压力补偿作用。在仿真过程中保持比例方向阀的输入信号保持不变,将负载输入信号设置为从1000 N到3000 N的斜坡输入,观察在负载变化时比例方向阀进出油口的压力以及压差。图7所示为进出油口压力随时间的变化曲线。

Figure 7. Variation curve of oil pressure at inlet and outlet with time

图7. 进出油口压力随时间的变化曲线

通过图7分析可知,输入信号不变,在负载变化的情况下,比例方向阀的P口和A口的压差保持不变。由于进入比例方向阀的流量与孔口面积和压差有关,在压差保持不变、输入信号相同的情况下,流量不随负载的变化而变化,从而实现负载敏感功能。

综上所述,通过控制比例方向阀的开度,可以实现对液压缸活塞杆位移量的控制。液压缸活塞杆输出位移曲线响应迅速,稳态误差小,因此能够根据输入实时调整输出位移。同时,也得出液压系统能够很好地完成一系列转向的基本动作并验证了三通压力补偿器的有效性。因此,验证了系统仿真模型正确性,设计的液压系统满足设计要求。

通过系统的动态分析,分析比例方向阀的阻尼比Z以及闭环系统前置放大器增益k对动态特性的影响。在AMESim系统中,通过改变Z和k这两个参数,观察这些参数对系统性能的影响。通过不断改变参数,可以得到Z和k的最优值,便于后续对液压系统进行改进以及优化。

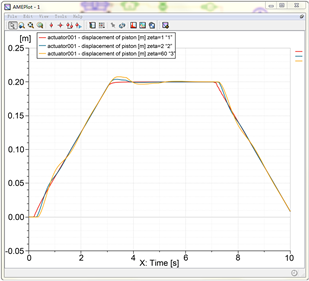

分析参数Z对系统性能的影响,图8所示为阻尼比取1、30、60时液压缸活塞杆的输出位移曲线。

Figure 8. Output displacement curve of piston rod under different damping ratio

图8. 不同阻尼比下的活塞杆输出位移曲线

通过图8分析可知,Z越小,阀门的响应速度越快,活塞的换向速度越快。换向速度的加快势必会给系统带来很大的冲击,因此Z不能取得太小。Z越大,系统响应速度越慢,动态跟踪精度越低,跟踪效果也会变差。因此,Z的选择是提升整个系统性能的关键因素。经过大量的变化仿真数据,阻尼比为1时为阀门阻尼比的最优值。

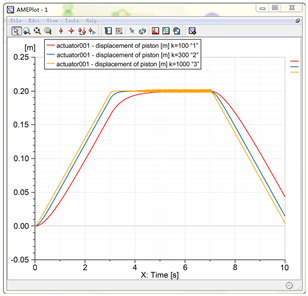

分析参数k对系统性能的影响,图9所示为k分别为100、300、1000时活塞杆的输出位移曲线。通过分析可知,k值越大,系统稳态误差越大,动态跟踪误差越小,即活塞杆输出位移的波动性和随动性提高。因此,这会使得系统的响应速度提升,稳定下降。在k值达到一定值时,系统开始变得不稳定。因此,k的选择对于提高系统性能有着重要的作用。经过大量的变化仿真数据,闭环系统前置放大器增益的最优值为800。

Figure 9. Output displacement curve of piston rod with different gain

图9. 不同增益下的活塞杆输出位移曲线

4. 结论

依据连续油管半挂车转向系统的动作过程,设计了半挂车后桥液压转向原理图并对液压元件进行了选型。然后,在AMESim系统中,进行了液压系统的仿真,仿真结果验证了所设计的液压系统设计的合理性和仿真模型的正确性。