1. 绪论

随着国家关于矿山资源开采的严格规定,以往的小规模开采、无证开采已经全部被整顿关闭了,石料价格飞涨,沥青路面用碎石矿料供应非常紧张,考虑到沥青路面面层抗磨耗和耐久性 [1] [2] [3],连云港地区目前在建的高等级公路面层还一直在使用玄武岩石料,以往连云港地区玄武岩石料产自连云港东海安峰山,现在使用的玄武岩产地为内蒙古赤峰,通过辽宁锦州港海运抵达连云港港口码头。因环保检查要求,在辽宁锦州港装料上船时需要对石料洒水降尘,抵达连云港港口卸料时需要再次洒水降尘,导致运送至沥青拌合站料场的材料水分特别大,烘干法含水率为3%~4%,场区石料照片如下图1、图2。石料水洗烘干前后对比照片如下图3、图4。

Figure 2. Wet appearance of stone in backyard

图2. 后料场石料潮湿外观

Figure 3. Drying state of stone before washing

图3. 石料水洗前烘干状态

Figure 4. Appearance photos of stone after washing and drying

图4. 石料水洗烘干后外观照片

相比于图3,图4的石料在水洗烘干后明显更加洁净,说明了在使用该集料前应该对混合料生产工艺进行合理的调整,以满足使用性能要求。

2. 配合比工艺调整

SMA-13目标配合比原材料选用玄武岩碎石1# (9.5~16) mm、碎石2# (4.75~9.5) mm、石灰岩石屑(0~2.36) mm、石灰岩矿粉、SBS改性沥青、木质素纤维。其中碎石1#、碎石2#均产自内蒙古赤峰,石灰岩石屑产自山东临沂,改性沥青和木质素纤维均选自江苏省口碑较好的大厂家。各种材料检测数据如下表1、表2:

Table 1. Summary of aggregate test results

表1. 集料试验检测结果汇总表

*注:执行多孔玄武岩标准,吸水率放宽至3%。

Table 2. Summary of test results of asphalt and fiber

表2. 沥青及纤维试验检测结果汇总表

*注:纤维密度由厂家提供。

从表1数据可以看出碎石1#和碎石2#的0.075 mm以下颗粒含量是超标的,石料由于长期在海上运输,开口微孔隙充满了细粉尘和水分,且石料表面的细粉尘很难清洗干净。

目标配合比设计参照《公路沥青路面施工技术规范》(JTG F40-2004)进行设计 [4],矿料筛分及目标合成级配见表3,级配曲线图见图5,主要技术参数见表4。目标配合比进行了大量的室内马歇尔试验,马氏相对密度较以往经验是偏低的,谢伦堡析漏和肯塔堡飞散试验数据都较以往偏高,分别为0.06%和5.8%,VMA指标为16.31%,不满足 ≥ 16.5%指标要求。对于VMA指标在《公路沥青路面施工技术规范》(JTG F40-2004)中附录C规定“在选择设计级配时,必须符合VCAmix < VCADRC及VMA > 16.5%的要求,当有1组以上的级配同时符合要求时,以粗集料骨架分界集料通过率大且VMA较大的级配为设计级配;图纸设计文件中规定重载或炎热地区VMA可放宽至16.5%。VMA的定义为试件的矿料间隙率,矿料的间隙率填充的即为沥青和空隙体积,设定最低限制是为了保证骨架结构的沥青用量和控制碾压难易程度,以达到高温抗车辙和低温抗裂性能的相对平衡。那么有人会问VAM指标到底是越大越好还是越小越好呢,个人认为这个问题对于结构类型的不同混合料有着不同的解答,对于Sup连续级配结构来说,空隙率设计为4%,VMA指标是通过把矿料级配调整到难压实状态增加沥青用量实现的,这也就很容易解释为什么Sup20比Sup25的VMA指标增加1%,沥青用量要增加到0.3%左右。对于间断级配SMA-13结构,VMA的变动是存在两个变量的,即空隙率和沥青用量,VMA随着油石比的变化是呈现凹型曲线的,VMA指标有个最低值。本次目标配合比设计在6.1%油石比不变的情况下,在空隙率为上限4.5%时,马氏相对密度为2.458,此时VMA数据为16.45%,也是不满足VMA ≥ 16.5%技术要求。本次SMA-13设计VMA结果为16.31%,是考虑石料表面空隙吸油率下降,如果继续满足VMA指标要求,必然会造成其它指标数据的下降,影响混合料整体路用性能 [5] [6]。

Table 3. Mineral screening and target synthetic gradation

表3. 矿料筛分及目标合成级配

Table 4. Main technical parameters of target mixture ratio

表4. 目标配合比混合料主要技术参数

*注:对高温稳定性要求较高的炎热地区,VMA允许放宽到16.5%,VFA调整为70%~85%。

生产配合比选用热仓除尘矿料,矿料经过加热除尘后开口孔隙仍然裹覆这一层细粉,热仓矿料外观如图6~图9。影响沥青对石料表面的浸入,对沥青和石料之间的界面强度是有影响的,影响的程度需要后续大量的试验论证和路面运营状况观测。室内生产配合比设计数据详见下表5~表7,生产及目标级配曲线见图10。

Table 5. Test results of mineral density and water absorption

表5. 矿料密度及吸水率试验结果

*注:木质素纤维密度由质保书提供。

Table 6. Screening and synthetic gradation results of hot warehouse mineral aggregate

表6. 热仓矿料筛分及合成级配结果

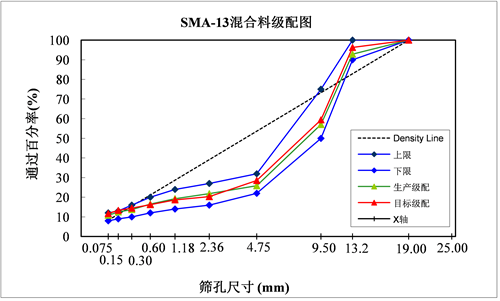

Figure 10. Production and target gradation curve

图10. 生产及目标级配曲线图

Table 7. Main technical parameters of production mix proportion mixture

表7. 生产配合比混合料主要技术参数

*注:对高温稳定性要求较高的炎热地区,VMA允许放宽到16.5%,VFA调整为70%~85%。

从生产配合比数据可以看出,生产配合比的VMA体积指标仍然是不够的,在平衡析漏和飞散等指标后,最终选择油石比6.1%作为最终油石比,体积指标中除了VMA指标,其它指标都是满足图纸文件技术要求的。

我们对SMA-13混合料沥青拌合站试拌进行了全程跟踪,当采用6.1%油石比进行稳定后试拌,在确认计量无误情况下多次拌和,发现6.1%油石比混合料非常“显油”,详见图11。和室内生产配合比试验外观结果出入非常的大,经过仔细推敲和验证,导致混合料富油最直接的原因是原材料潮湿,由于原材料非常潮湿,料堆含水率平均都在3.5%以上,富含水分的原材料经过加热滚筒短暂的加热,并未将石料里的水分完全加热除掉,进入拌缸里的热仓矿料含有大量的水蒸气,常见的混合料拌和添加顺序为:热仓矿料→木质素纤维→矿粉(下料时间大概10~15 s)→沥青,由于木质素纤维和热仓矿料先进行均匀搅拌,在拌和过程中木质素纤维吸收了热矿料里出来的水蒸气,从而大大降低了木质素纤维的吸油能力,紧接加入延迟的矿粉,矿粉很容易吸水结团不易分散,这样就很容易导致混合料结团,反馈在施工现场的就是出现大量的沥青玛蹄脂油斑。最后加入沥青的坏处是沥青和石料的黏附界面隔离着矿粉和部分木质素纤维,石料微孔隙很难吸附沥青,降低沥青和石料界面强度。我们验证了木质素和热仓矿料拌合后是吸收了部分水分,照片见图12。

原材料潮湿能够引起很多一连串的问题,后场材料的含水率并不是一直不变的,随着堆放时间的延长,水分大部分都下到底部石料了,含水量的变化会引起混合料温度的离析、外观色差的变化,木质素泵送管道还很容易进潮气水堵塞,布袋除尘下部输送螺旋上部容易堵塞。针对该种情况,我们对拌合站生产进行了部分管理规定和参数调整,具体如下:

1、含水量偏大的石料进行翻晒晾干,并确保不扬尘;

2、木质素选择吸水率较大的木质素纤维,且木质素纤维用量较以往施工增加0.05% (占沥青混合料用量);

3、改变常规拌和顺序,改变成:热仓矿料→稍微延迟后投放木质素纤维→投放沥青→矿粉,这样的参数顺序能够增加沥青混合料干拌时间和湿拌时间,能有效减少现场施工的聚集油斑,且能增强沥青和石料界面强度;

Figure 12. Sampling effect of hot warehouse mineral and wood fiber after mixing

图12. 热仓矿料和木质纤维拌和后取样效果

4、在室内生产油石比的基础上降低油石比0.2%~0.3%,以确保沥青路面现场稳定不泛油;

5、加强后场出料的外观观测和堆场石料含水率测定,根据出料外观变化及时进行沥青用量的调整;

6、热仓矿料加热温度较常规生产提高5℃~10℃。

3. 结论

通过以上措施应用,大大改善了SMA-13混合料的铺筑效果和铺筑质量,通过现场检测,各项检测参数均符合现行规范技术要求,为后续类似材料施工提供了很好的指导作用,对于SMA-13路用耐久性问题我们还将持续观测评估,为工程质量提供有价值的参考依据。