1. 空预器及其改造情况概述

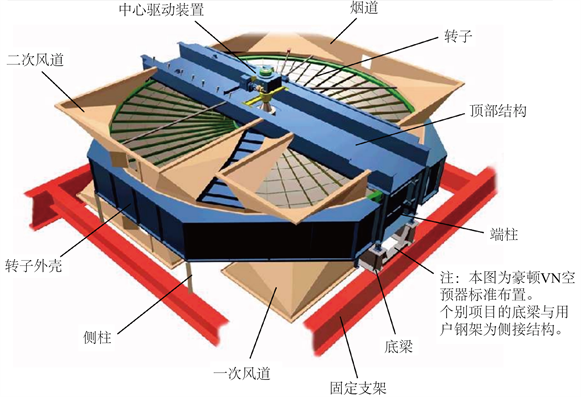

浙江某燃煤电厂1号机组为630 MW亚临界、一次中间再热、强制循环、采用四角切圆燃烧方式的纯凝机组,锅炉配置两台由豪顿华公司生产的三分仓三段式空预器,由低碳钢制成的热端、中温段换热元件和由搪瓷钢制成冷端的换热元件,如图1所示。空预器旋转方向为:烟气→二次风→一次风 [1]。

Figure 1. Schematic diagram of internal structure of air preheater

图1. 空预器内部结构示意图

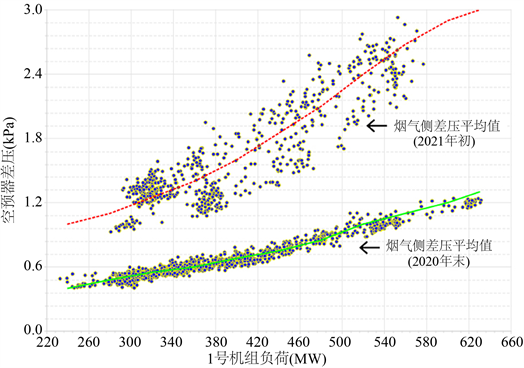

该机组自2018年完成综合提效改造后,在冬季运行中多次发生空预器差压呈快速攀升的情况,尤其在2020年冬季至2021年初的寒潮天气阶段,空预器1A/1B烟气侧差压不断上升的情况更为明显,二次风侧差压也同步快速上升,图2为上述时段期间在不同负荷段工况下,空预器烟气侧差压随时间变化的上升趋势图。

空预器差压快速上升期间,电厂已采取相应的运行调整手段,如每班保持空预器冷端吹灰器连续投运、提高空预器吹灰蒸汽压力、投运暖风器提升空预器冷端温度等 [2]。然而,空预器差压上升趋势并无明显改观。这就需要从空预器堵灰的基本原理入手,深入分析引起空预器差压升高的原因,进而优化设备运行。

Figure 2. The diagram of rising trend of air preheater differential pressure of 1A/1B in the winter of 2020

图2. 2020年冬季空预器1A/1B差压上升趋势图

2. 空预器堵灰的基本原理

2.1. 基本原理

根据国家对燃煤电厂的污染物排放要求,为了控制NOX和SOX的排放量需安装脱硝装置,这也引起了频繁的空预器堵塞现象。正常情况下,烟气中的氮氧化物主要是NO和NO2,通过基本的化学还原反应生成氮气和水。但在实际运行过程时,脱硝系统温度超标造成催化剂老化,当温度在300℃左右时,发生副反应生成NH4HSO4,其主要的化学反应式为 [3]:

2SO2 + O2 = 2SO3 (1)

NH3 + H2O + SO3 = NH4HSO4(2)

由于NH4HSO4的黏性很大,极易与烟气中的飞灰颗粒黏附于空预器表面,加重积灰堵塞现象。从传热的角度分析,积灰形成污垢热阻,从而增加了热传递过程的总热阻,引起传热效果不佳,体现为空预器的余热不足及相应的差压升高,严重影响锅炉的安全经济运行。

2.2. 产生的影响

空预器受热面的传热系数随空预器积灰增加而降低,排烟温度随烟气流量和空预器堵灰的增加而升高。锅炉排烟温度每增减15℃,排烟热损失增减1%,排烟温度每变化1℃影响供电煤耗0.16 g/kWh [4]。因此,锅炉排烟热损失将增加,从而降低锅炉整体效率。

3. 空预器差压升高的原因分析

3.1. 燃煤含硫量变化因素

煤种对空预器差压的影响体现在煤中的含硫量和含灰量上,含硫量大时酸露点温度高,会加重空预器腐蚀和堵灰 [5] [6]。因为煤中含硫越多,烟气中SO3浓度越高,酸露点温度提高,就会有明显的腐蚀和堵灰情况发生 [7]。含灰量大的煤种在带同样的负荷时烟气中的含灰量就大,相应的空预器差压就越高,也容易使空预器的积灰加重。特别是机组连续高负荷运行,燃用高硫份、高灰份的煤种,容易使空预器阻力快速上升。

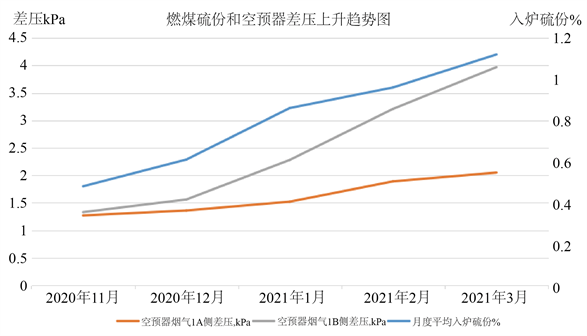

该机组在空预器差压快速上升阶段的燃用煤种记录和差压上升记录如下表1所示。发现随着燃煤中硫份含量的增加,空预器烟气侧的差压值呈上升趋势,机组能带最高负荷呈下降趋势。

Table 1. Sulfur content and ash content ratio table of burning coal

表1. 燃煤硫份和灰份比例表

利用数据做进一步分析可发现燃煤硫份和空预器的差压上升趋势之间具有正相关性,如图3所示。当燃煤中硫份含量超过0.4%时,空预器烟气1B侧的压差线性变化比空预器烟气1A侧的更明显,且变化幅度随着燃煤中硫份的增加而增大。当燃煤中硫份每增加1%时,空预器烟气1B侧的压差将增加6.54 kPa,而空预器烟气1A侧的压差仅增加2.04 kPa。引起空预器烟气侧1A和1B差压增加不同的原因可能与两侧的积灰情况差异有关。

Figure 3. The diagram of rising trend of sulfur content and air preheater differential pressure

图3. 燃煤硫份和空预器差压上升趋势图

3.2. 低温腐蚀因素

尽量避免低温腐蚀能对空预器差压产生很大影响。燃料中硫份在燃烧过程中形成含有SO2及SO3的硫酸蒸汽,并在壁温低于烟气露点以下部分凝结,从而导致该处受热面产生金属腐蚀及积灰 [8] [9]。这两方面又相互促进,进一步加剧堵灰,使得空预器差压不断增大。此外,空预器差压升高导致的漏风现象,使得部分冷一、二次风漏入烟道,造成烟道局部温度降低,导致积灰和腐蚀程度进一步增大。

3.3. 极低负荷下空预器吹灰器工作不正常 空预器冷端铵盐附着

空预器冷端的两台吹灰器工作正常与否,直接关系到空预器积灰的程度。在实际运行中,空预器吹灰器主要存在以下问题:

(1) 冷端吹灰器自动程序设置为同时投入,极低负荷工况下空预器吹灰器压力调节阀全开,阀后压力仍然无法到达技术规范要求值1.5 MPa,且吹灰蒸汽过热度非常小,这样的蒸汽在空预器冷端局部部位遇冷凝结,反而使冷端的灰受潮结块,加重空预器积灰的程度。

(2) 随着受热面上的积灰层厚度的增加,其所需的吹灰机械力度也随之增大,当超越吹扫能力时,就比较难以清除。

(3) 吹灰器布置在烟气通道冷端受热面下方,且喷嘴是不旋转的。当空预器中部受热面积灰时,吹灰蒸汽难以企及。

3.4. 空预器冷端铵盐附着

脱硝系统运行中,氨逃逸率升高将导致大量铵盐(硫酸氢铵)的生成。硫酸氢氨(NH4HSO4)的物理性质为在露点147℃之下凝结为液态,且在冬季运行中空预器出口烟温普遍低于该露点值,即进入空预器的硫酸氢氨从高粘结性液态向固态转变的过程,最终NH4HSO4混合着烟气中的灰颗粒,吸附在空预器表面导致空预器差压上升,给锅炉下游设备造成沉积、腐蚀等危害。

4. 解决对策

4.1. 严格入炉煤的管理,选用灰份低、含硫量低的煤种

冬季锅炉运行中尽量燃用低灰份、低硫份的适用煤种,防止高灰份、高硫份煤大量入炉,加剧空预器堵灰。当实际燃煤煤质硫份及灰份较高时,可以通过合理配煤,如底层磨组掺烧低硫份煤种,上层磨组掺烧高硫份煤种,则当机组负荷下降时掺烧高硫份煤种磨组能及时停运,此外当整体入炉煤种硫份上升时及时对空预器加强吹灰。

4.2. 空预器吹灰器投运方式优化,提高吹灰的可靠性

机组低负荷阶段保证空预器吹灰器工作的可靠性,对控制空预器差压具有重要意义。针对空预器吹灰系统存在的问题可以采取以下措施:

(1) 确保空预器进汽管道上的疏水畅通,在空预器吹灰器投入前进行充分的疏水,在空预器吹灰前观察吹灰蒸汽的过热度,彻底防止管道内积水进入空预器。

(2) 低负荷阶段应加强空预器冷端吹灰,应选择单根投运方式且尽量不进行锅炉本体吹灰操作,避免两支吹灰器同时投运时造成吹灰压力不足。空预器吹灰器投运时应加强吹灰蒸汽压力的监视和调整。

(3) 根据空预器差压值和燃用煤种变化情况等,合理调整吹灰频次及强度,保证吹灰质量。

(4) 利用机组检修阶段校验空预器吹灰喷口的吹扫角度,以实现最佳吹灰效果。

4.3. 在停炉检修期间或者运行中空预器单侧隔离,利用服务水冲洗空预器

停炉后对空预器进行高压水冲洗,冲洗压力一般在20~60 Mpa,冲洗周期一般在5天以上,能清除空预器波纹板上大约85%以上的积灰,解决NH4HSO4粘灰堵塞的问题,是一个行之有效的办法。冲洗过程中保证冲洗质量,确保高压冲洗水穿透了层蓄热元件由热端射出,冲洗完成后进行透光率验收,空预器蓄热元件表面清洗干净并见金属光泽,无损坏腐蚀现象,所有元件通透、透光,且透光率达95%以上为合格。

另一种方法为空预器运行中进行单侧隔离,进行高压服务水水冲洗以降低空预器差压的一种方法,以期在不停机状态下就能降低空预器的阻力。空预器要实现在线水冲洗,应满足空预器能从风烟系统中有效地隔离出来,这与空预器的结构以及风烟系统的布置形式有很大的关系。

此外,根据硫酸氢氨在150℃~230℃区间气化温度的物理特性,已有其他电厂通过将空预器冷端升温的方式治理堵塞的成功案例,对空预器冷端进行升温操作后,硫酸氢氨从固态转变成气态,使得空预器堵塞症状减轻或消除。该操作需确保空预器冷端蓄热片的材质及密封件耐热极限的问题,常用的冷端蓄热片普通碳钢变形温度为420℃,表面喷涂陶瓷的爆瓷温度在300℃以上,使用升温操作对蓄热片无影响,控制好升温速率及升温后空预器整体膨胀变形,将不会发生动静摩擦。

4.4. 提高暖风器投用率,提高空预器冷端温度

空预器在冬季运行中应尽可能的保证暖风器正常投运。利用暖风器对空预器进口冷二次风进行加热预处理,以提高空预器冷端温度,减少低温腐蚀,减少堵灰情况发生,从而延长空预器的使用寿命。由于目前1号机组暖风器疏水是接至疏水扩容器或利用暖风器水箱压力自流到位于汽机房6.1米层高的6号低加,因疏水扩容器内有压力且管路布置不合理,导致暖风器在进汽量较小的情况下疏水不畅,影响暖风器的换热系数和效率。应考虑将原设计的疏水改至外排或增装暖风器疏水泵,以提高了暖风器前后差压,这样就提高了冷二次风温度。

4.5. 进行喷氨优化调整,降低脱硝系统氨逃逸率

机组脱硝系统运行中造成NH4HSO4生成的主要原因是氨逃逸因素,因此为了防止下游空预器设备堵塞,必须控制脱硝反应区域的氨逃逸率 [10]。首先可通过优化脱硝反应器流场分布,通常在脱硝反应器中设置导流板,使反应器内的氮氧化物分布均衡,其次应均衡控制各区域喷氨量,才能避免局部氨过喷,再次应加强对脱硝区域声波吹灰器定期投运的检查工作,检修期间加强吹灰器内部喷口磨损情况检查,确保吹灰效果以提升脱硝效率。

4.6. 对原有空预器受热面进行改造

可择机对原有空预器换热元件进行改造。目前#1机组空预器元件由高、中、低温换热元件构成,硫酸氢铵沉积温度正好处于空预器中温段区间,在中、低温段换热元件接缝处的硫酸氢铵,吸附飞灰后加剧空预器换热元件的堵塞和腐蚀,且较难通过空预器冷、热端吹灰得以及时清除。后续可考虑将高、中、低温段合并改为高、低温段,同时考虑换热效率和防堵塞性能,换热元件易采用大波纹形,更便于吹灰疏通,在低温段采用镀搪瓷换热元件,使换热元件表面光洁度和防腐蚀性能得以提高。

5. 结语

采取以上措施对机组进行综合优化后,空预器的堵灰情况得到了明显的控制,烟气流动阻力减小,送、引风机的耗电率下降,一定程度上确保了机组的安全、经济运行,为同类机组的运行调整提供借鉴。