1. 引言

为了提高PCB (Printed Circuit Board, PCB)电路层的空间利用率,盲孔从而产生。盲孔是连接电路板表层和内层而不穿透电路板的具有一定深度的通孔。因为盲孔的直径大多非常小,所以对盲孔直径的测量较为复杂。基于机器视觉的盲孔信息获取方法速度较快且具有不需要人为接触、测量灵活方便和信息量丰富等优点。王德祥 [1] 等针对齿轮尺寸检测提出了一种基于机器视觉的非接触式在线检测系统,测量精度达到了10 μm。李雪娇 [2] 等使用机器视觉对大型零件尺寸进行测量,测量误差为0.536 mm,测量结果在误差范围内。

如今,图像已经成为人们快速获取信息的有效途径,然而,图像在采集过程中会受到如机器及传感器的噪声、光线的分布不均匀以及光源稳定性差等各种外界因素的干扰,使得图像在很大程度上会受到噪声的污染,从而出现模糊、失真、丢失重要信息等现象。针对以上情况,虽然可以借助现代化高技术设备获取更高质量的图像,但是由于各种先进的图像采集设备价格都很昂贵,所以无法大规模使用。因此,采用有效的算法针对图像质量加以改进成为目前获取信息的重要途径。

袁懿先等 [3] 对直径小1 mm的孔进行圆度测量,为了获得实际反映孔边位置的极点数据,提出了采用向外法和最小二乘圆法对边缘点进行去噪处理,从而得到能够如实反映小孔边缘状态的边缘点数据。于苏洋等 [4] 采用自适应阈值分割方法提取图像的感兴趣区域,并在该区域进行局部模糊运算和形态学闭合运算,得到清晰的盲孔轮廓,最后进行盲孔数据的测量比较。朱丹丹等 [5] 人通过图像预处理、二值化和亚像素边缘检测的方法对盲孔图像进行数据测量。通过分析以上文献可以得出,对盲孔图像的预处理是得到清晰边缘图像的前提,也是进行后续测量的重要条件。因此,获取噪声较小、边缘较清晰的图像可以有效提高测量精度。

为了解决传统方法测量盲孔直径难度大、速度慢、精度低等问题,本文搭建了基于机器视觉的盲孔直径测量系统,对采集到的盲孔图像进行处理后再进行直径测量,提高了检测精度及检测时间,弥补了传统测量方法的诸多不足。

2. 机器视觉系统设计

2.1. 系统组成

本机器视觉系统对PCB盲孔图像进行采集,并对其直径进行测量。系统主要组成部分包括光源、相机、工业镜头、电机以及计算机等。系统结构示意图如图1所示。

2.2. 图像采集硬件的选型

2.2.1. 相机的选择

工业相机根据传感器芯片的类型可以分为CMOS和CCD相机。尽管CCD传感器比CMOS传感器具有更高的灵敏度,但CMOS摄像头可以将多个模块集成到具有这种特性的硅片上,作为一种结构简单、多功能加工、速度快、功耗低、成本低的产品。因此选用海康威视公司的MV-CA060-10GC型CMOS面阵相机,长短边像素分别为3072 pixel,2048 pixel,理论上满足检测精度需求。该相机基于IMX178型CMOS芯片,成像质量较高,不会出现丢帧现象并具有较强抗干扰性,最高帧率可达18 fps。相机实物如图2所示,其技术参数如表1所示。

Table 1. Technical parameters of MV-CA060-10GC camera

表1. MV-CA060-10GC型相机技术参数

2.2.2. 镜头的选择

因为盲孔图像较小,对采集设备精度要求较高,所以图像采集模块选用海康威视公司的MVL-HF0828M-6MP型镜头,该镜头具有分辨率高、成像质量优异、超低畸变、高周边光亮比的特点、在不同工作距离下仍能保持出色光学特性。相机实物如图3所示,其技术参数如表2所示。

Table 2. Technical parameters of MVL-HF0828M-6MP camera

表2. MVL-HF0828M-6MP型镜头技术参数

2.2.3. 光源及照明方式的选择

视觉检测系统中照明效果的好坏对成像质量的好坏有着直接的影响,合理的照明系统会将目标区域的灰度值一直保持在稳定状态,这样有利于减少算法运算量,进而提高检测效率。照明模块中常用的光源有白炽灯、荧光灯和LED灯三种。如表3所示,通过对三种不同光源进行分析对比后,选择LED灯作为本系统的光源。

Table 3. Comparison of the characteristics of three light sources

表3. 三种光源特性对比

根据光源与观测对象之间的位置,可将照明分为直接照明和反向照明。光源和摄像机在观察对象上方的同一侧,称为前向照明,适用于凸显被测物体表面特征信息。常用光源有环形光、条形光和同轴光。背向照明光源置于被测物之下,可以实现大面积的均匀照射,且易于凸显工件轮廓,常用于通孔轮廓成像等。因为盲孔为不穿透的孔,且同轴光经过反射后可以均匀的照射到物体表面,能够清晰的反应PCB板的表面信息,所以为获取完整的盲孔轮廓图像,最终采用环形光进行照射。光源示意图如图4所示。

2.3. 系统运行

当将PCB板放在工作台上时,启动程序采集盲孔图像,这些数据存储在MATLAB工作间的内存中,盲孔图像的每个像素值中存储的信息量为8 bit。然后将采集到的盲孔图像传输到计算机。首先对采集到的盲孔图像进行融合,加深盲孔图像边缘,然后再对融合图像去噪及边缘检测,之后进行形态学算法对边缘进行细化填充,最后进行盲孔直径测量。

3. 图像处理

3.1. 算法描述

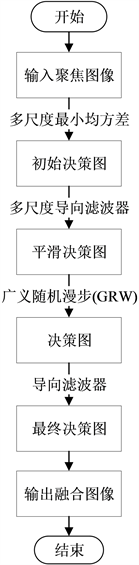

首先进行多聚焦图像融合,输入两张采集到的不同聚焦部位的同一盲孔图像,采用基于多尺度聚焦测度和广义随机漫步(Generalized Random Walks, GRW)的多聚焦图像融合算法将两张盲孔图像进行融合,加深盲孔边缘,然后对融合后的盲孔图像采用全变分(Total variation)去噪模型去除噪声后,使用Canny边缘检测算子提取盲孔图像的边缘,之后利用开、闭以及黑帽运算对检测提取出来的盲孔轮廓进行平滑、连接,最后对盲孔图像的半径进行多次测量求取平均值,从而得到盲孔直径。图像处理算法流程图如图5所示。

3.2. 多聚焦图像融合

采用多聚焦图像融合方法将同一盲孔不同区域的聚焦图像进行融合,从而加深轮廓边缘。实现多聚焦图像融合算法的关键是准确的找出图像的聚焦区域,并且对聚焦区域的特性进行分析、评判,从而将聚焦区域内的清晰像素提取出来 [6]。空间多聚焦图像融合方法主要用于通过评估焦点函数确定焦点区域,以及像素和聚焦区域之间的关联,用于在原始图像聚焦区域中选择更清晰的块并获得融合图像 [7]。图像融合算法步骤如图6所示:

Figure 6. Flow chart of multi-focus image fusion algorithm

图6. 多聚焦图像融合算法流程图

修正拉普拉斯的和(SML):当

时,

(1)

其中,T为ML阈值,将T设置为适当的值,可以减少噪声的影响,T = 0,N为控制窗口的半径,窗口大小为(2N + 1) × (2N + 1)。

Shen等人 [8] 将广义随机漫步(GRW)模型运用于多聚焦图像的融合中。GRW多聚焦图像融合模型如图7所示。其中,橙色结点代表待处理图像,即需要融合的图像,为标记结点,绿色结点代表了融合图像中像素的对应位置,为像素结点。

Figure 7. Generalized random walk model

图7. 广义随机漫步模型

Hua等人 [9] 将GRW应用于多聚焦图像融合。假设有K个源图像,融合后的图像通过方程得到。

(2)

上式中,

代表融合图像的像素值,

、

代表第k个源图像在位置

处的像素值及权重。

(3)

其中,

表示在

的一个像素点分配给一个标签k的概率。n为自由参数,其取值范围为

。

如果要得到融合图像,那么就需要知道概率

的值。与Shen等人相比,文献 [9] 通过改变未标记像素点与标签之间的权值来获得概率

的值。假设未标记像素点j所在的位置为

,k为标签,那么将j与k之间的权值表示为

,其关系式如下式所示。

(4)

其中

可以通过如下公式得到。

(5)

其中

是清晰度,

是平均清晰度,其数学表达式如下式所示。

(6)

获得权值后,就可以得到概率

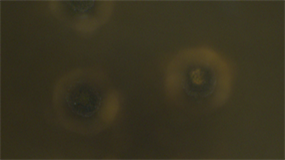

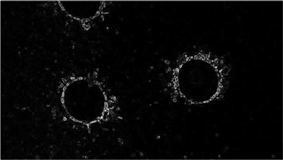

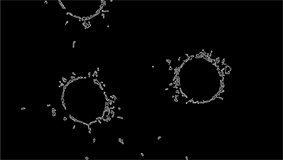

,进而得到最终的融合图像。为了使决策图与聚焦区域和散焦区域之间边界对齐,使用多尺度导向滤波器来平滑决策图。其中,高斯模糊系数半径r = 3,滤波空间权重sigma = 0.01,融合效果图如图8所示。

(a) 盲孔图像

(a) 盲孔图像  (b) 最终决策图

(b) 最终决策图  (c) 融合图像

(c) 融合图像

Figure 8. Comparison of the blind hole image before and after fusion

图8. 盲孔图像融合前后对比图

3.3. 全变分(TV)模型图像去噪

由于融合后的盲孔图像含有较多的噪声,对测量结果会有较大的影响,所以对融合后的图像使用全变分(Total variation, TV)模型去噪。TV模型去噪主要是在源图像内部进行平滑,滤除噪声的同时又能够在很大程度上保留图像的边缘信息 [10],因此选择TV模型对融合后的盲孔图像进行去噪。

TV模型的数学公式:

(7)

TV模型的三个步骤:1) 建立能量泛函及其约束条件。2) 求欧拉–拉格朗日方程。3) 在初始条件下求偏微分方程的解。

欧拉–拉格朗日方程如式,L为拉格朗日量。

(8)

高维函数的欧拉–拉格朗日方程:

(9)

含噪图像噪声越大,图像的总变分J就越大 [11] [12]。总变分为梯度幅值的积分,如式:

(10)

其中

,

为像素在x,y方向的梯度,

为梯度值,通过减小总变分来减少图像噪声。

图像在滤除噪声后往往会丢失大量边缘信息,因此在去噪时加入一个保真项,能够在最大程度上保留图像的边缘细节信息。如式:

(11)

其中,

为松弛因子,调节保真项与梯度的占比,泛函的核:

(12)

泛函极值的必要条件是满足欧拉方程:

(13)

其中:

(14)

(15)

(16)

欧拉方程可简化为:

(17)

在图像边缘处,

增大,

减小,u越接近于u0,保留了图像的边缘信息;在图像平滑区域,

越大,平滑效果越明显。

为了客观的评价图像去噪质量,本文将TV模型的去噪效果图与均值滤波、非局部均值滤波、高斯滤波以及中值滤波的去噪效果分别进行对比,如图9所示。此外,还采用了峰值信噪比(Peak Signal to Noise Ratio, PSNR)和均方误差(Mean Square Error, MSE)对不同算法的去噪效果进行质量评价。评价结果如表4、表5所示。

Table 4. Comparison results of PSNR values of different filtering algorithms

表4. 不同滤波算法PSNR值对比结果

Table 5. Comparison results of MSE values of different filtering algorithms

表5. 不同滤波算法MSE值对比结果

由表4,表5可以看出,与均值滤波、非局部均值滤波、高斯滤波和中值滤波相比,基于TV模型的去噪滤波算法在获得的图像对应的PSNR和MSE的评价指标值上具有优异的性能,充分体现了基于TV模型的去噪算法在盲孔噪声去除中的良好性能。

3.4. 改进的Canny算子边缘检测

虽然传统的Canny算子在边缘检测时信噪比和检测精度较高,但是算法的高低阈值需要手动选取,缺乏自适应性,而且在梯度计算时仅计算了水平和垂直方向的梯度幅值,存在很大的局限性。因此,本文对传统的Canny算子进行了改进。首先在图像预处理环节中,对梯度倒数加权滤波进行改进后代替传统的高斯滤波去除噪声,然后在梯度幅值计算时加入45˚方向和135˚方向对边缘进行检测,最后利用最大类间方差法(Otsu)自适应地选择高、低阈值,与传统的算法相比,自适应性有所提高。

传统的Canny算子采用高斯滤波对图像进行平滑,改进的Canny算子采用梯度倒数平滑法,在3 × 3的滤波窗口里,中心像素和每个相邻像素之间的像素值差的绝对值用作滤波器模板的相应权重。当前像素离中心像素越近,权重越大。如果当前像素点为边缘点,那么改进的加权滤波会起到保持的作用;反之,如果当前像素点非边缘点,则起到平滑作用。

传统的Canny算子在边缘检测时只考虑水平方向和垂直方向,没有考虑其他方向,并且易受噪声影响,从而造成检测不精确。所以计算梯度幅值时加入45˚方向和135˚方向来抑制噪声的影响,获得较精确的边缘信息。其中X方向、Y方向、45˚方向、135˚方向梯度计算模板如图10所示。

X方向

X方向  Y方向

Y方向  45˚方向

45˚方向  135˚方向

135˚方向

Figure 10. Gradient computing template

图10. 梯度计算模板

实验中设定边缘检测高、低阈值为50、150,二值化红色通道阈值为210,滤波平滑及检测窗口均采用3 × 3模板。

(a) Sobel算子

(a) Sobel算子  (b) Laplacian算子

(b) Laplacian算子  (c) Canny算子

(c) Canny算子  (d) 改进的Canny算子

(d) 改进的Canny算子

Figure 11. Comparison of edge detection effect

图11. 边缘检测效果对比图

Table 6. Processing time of edge detection operator

表6. 边缘检测算子处理时间

图11将改进的Canny边缘检测算子与Sobel算子、Laplacian算子和传统Canny算子进行了比较,各算子处理时间对比图如表6所示。Sobel和Laplacian算子提取的边缘轮廓较为模糊,且处理时间较慢,传统Canny算子检测到的盲孔边缘相对完整,但图像边缘含有较多的噪点,改进的Canny边缘检测算子对轮廓细化的效果更好,提取到的盲孔边缘更加清晰,主体轮廓连贯性也有所提高。

3.5. 形态学处理

二值膨胀运算可以填充图像中存在的小孔,或者根据结构元素的特征连接目标图像的边缘,以及对目标图像进行扩展。二值腐蚀运算可以消除图像中的细小颗粒,平滑目标的边缘轮廓,滤除图像中与目标轮廓相连的多余像素点。从逻辑运算的角度来看,二值腐蚀相当于对图像像素求与运算,二值膨胀则刚好相反 [13] [14]。

腐蚀公式如式所示:

(23)

膨胀公式如式所示:

(24)

其中,A为原始图像,B为结构元素,用B对A进行膨胀、腐蚀运算,

为图像像元。闭操作对图像进行膨胀处理后再进行腐蚀运算。对图像进行闭操作可以填充或连接图像中较小的孔洞或缺口,并且可以对目标边缘进行平滑。图像上的黑帽操作是首先关闭图像,然后从通过关闭操作获得的图像中减去源图像。对图像进行黑帽运算可以得到图像的细节信息如图像中一些小的孔洞或者黑点。

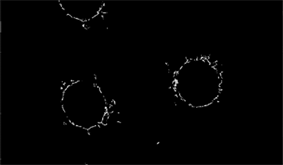

实验中将所有运算的窗口均设置为3 × 3模板。本文对边缘检测后的盲孔图像进行了腐蚀、膨胀和黑帽运算,与改进的Canny算子边缘检测效果图进行对比,可以看出,形态学运算后的盲孔图像边缘更加清晰连贯。对盲孔边缘图像形态学处理结果如图12所示。

(a) 改进Canny算子

(a) 改进Canny算子  (b) 腐蚀膨胀运算

(b) 腐蚀膨胀运算  (c) 黑帽运算

(c) 黑帽运算

Figure 12. Comparison diagram of edge processing

图12. 边缘处理对比图

4. 测量结果分析

通过对检测到的盲孔图像进行融合、去噪、边缘检测及形态学处理,使检测到的盲孔边缘图像更加清晰、连贯。然后分别多次测量处理好的盲孔边缘图像来进行系统试验。

本文实验平台为Matlab2018a,运行环境为Windows系统,处理器为Intel Core i5-6200U CPU @ 2.40 GHz。

为了验证本文所提出的测量方法稳定性与准确性,实验中随机采集40个盲孔图像进行直径测量,测量结果如表1所示。由于检测的尺寸过多,本文随机选取其中的两个盲孔图像对其进行重复测量,取其平均值作为近似真值,并与盲孔真值132.10 × 10−3 mm进行比较,计算出相对误差、绝对误差,结果如表8和表9所示。

根据表7、表8和表9中的测量数据分析得出,50个盲孔直径平均值为131.96 × 10−3,选取其中的两个盲孔重复测量得其平均直径分别为132.282 × 10−3、131.93 × 10−3,通过比较和分析测量值和真实值之间的偏差,我们可以看出最大绝对误差为0.00134 mm,最大相对误差为0.802%,本文精度达到0.001 mm。由标准差可以看出,10次直径测量值在平均值附近波动较小,即数据分布比较集中,证明系统稳定性较好,满足实验精度要求。

本文在盲孔直径测量过程中,检测系统所获得盲孔的直径与标准参数相比存在精度误差。首先是在盲孔图像采集过程中,光源不会保持绝对的稳定性从而导致采集到的图像质量下降。其次由于镜头畸变等会产生系统误差,然后由于对采集到的盲孔图像进行了多次处理,各种算法本身也存在一定误差,最后因为PCB板的制作工艺使得盲孔与标准的圆存在偏差,导致测量结果存在误差。

Table 7. Blind hole diameter measurement data

表7. 盲孔直径测量数据

Table 8. Measurement data of the right blind hole diameter

表8. 右侧盲孔直径测量数据

Table 9. Measurement data of the left blind hole diameter

表9. 左侧盲孔直径测量数据

5. 结束语

本文提出了基于机器视觉的盲孔直径测量方法,搭建图像采集系统,由于盲孔为不穿透的孔,而同轴光经过反射后可以均匀的照射PCB表面,为了能够清晰地反映PCB板的表面信息,本文选择环形光源进行照射。又因为盲孔尺寸较小,测量精度要求较高,综合比较分析选择MV-CA060-10GC型CMOS面阵相机和MVL-HF0828M-6MP型镜头搭建图像采集系统,其次对采集到的图像进行融合、去噪、边缘提取及形态学处理。在图像处理方面,本文提出了一种改进Canny边缘检测算子的方法,使得提取到的盲孔图像边缘更加清晰、连贯,提高了图像的采集质量。最后,在实验中随机选取50个盲孔图像进行了测量,为了验证系统的稳定性和准确性,随机选取其中的两个盲孔分别进行了10次重复测量,测量结果表明本文提出的算法有更高的精度和更快的效率。

本文将机器视觉技术应用到盲孔直径测量中,避免了传统直径测量的弊端,提高了盲孔尺寸检测效率,可以较好替代人工操作并提高检测精度。但因为本次实验将多个处理模块结合在了一起,所以实验过程耗时较长,对算法进行优化将是下一步工作的重点。