1. 引言

自激光器问世以来,对其一致进行着持续的研究 [1]。飞秒激光基于20世纪60年代末到70年代初提出的激光锁模技术,在1974年正式诞生,但当时由于技术原因使得飞秒激光实验装置只能在实验室使用,无法大规模推广。目前飞秒激光已经开始广泛普及并得到了广泛的应用 [2] [3]。

目前人类工业生产和社会生活都面临着诸多难题,如环境污染和能源消耗过快等 [3] [4] [5]。因此开发与应用新型“绿色技术”势在必行。如何探索“绿色技术”,最好的方式就是从大自然中学习 [6]。仿生学为我们技术应用提供了很好的指导,功能微纳结构制备对于各个行业均具有很重要的研究价值。特别利用飞秒激光扫描金属或硅等材料,可以在其表面产生一种类于荷叶表面或蝴蝶翅膀等的微纳结构 [7] [8] [9],这种特殊的微纳结构可以实现一种或多种特性(如超疏水性、低反射率 [10] [11] [12] )。

1995年首次观察到飞秒激光在空气中形成细丝,人们开始探寻其特性,以及有可能的应用。当飞秒激光在传输的过程中功率超过空气中临界功率阈值时,会产生丝化现象,这一过程源于Kerr自聚焦与自生等离子体的离焦之间的动态平衡 [7] [8] [9]。细丝长度可以达到几厘米到几米,直径仅100~200微米,峰值功率恒定,相当于大大扩展了激光的瑞利长度,可以在使用过程中在细丝范围内直接加工材料而不需要使用辅助聚焦系统 [13]。这对于复杂金属表面的加工情况,是很方便的 [14]。但是,利用飞秒光丝实现稳定制备微纳结构的加工范围尚不明确。因此,为了可以得到一个符合需求的金属微纳结构表面,就需要获得优化金属表面微纳结构的规律与方法。这对金属表面微纳结构制备及其应用具有重要的促进作用。本文对飞秒光丝不同位置制备出的金属表面微纳结构进行了系统研究,分析微纳结构的尺寸、形状等,得出激光参数对金属表面微纳结构的影响规律。

2. 实验装置

飞秒激光等离子体细丝制备金属表面微纳结构装置如图1所示。实验使用的是掺Ti蓝宝石飞秒激光系统(美国Coherent公司Libra),该系统产生的飞秒激光脉宽为50 fs,重复频率为1 kHz,中心波长为800 nm,光强分布是高斯性线偏振光。利用连续衰减器控制(立陶宛Altechna)对出射激光能量进行调节,利用Shutter控制光丝与金属表面的接触时间,改变偏振态时在聚焦透镜前放置1/4波片,利用焦距为100 cm的聚焦透镜聚焦激光形成一条长度在十几厘米长的等离子体细丝,通过高精度平移台改变聚焦透镜位置即改变聚焦透镜与靶材的距离D (在D = 100 mm处时试验样品刚好处在聚焦透镜的几何焦点位置)。本实验选用的样品是40 mm × 40 mm的铝合金,厚度为2 mm。实验开始前利用超声波清洗仪对铝合金样品表面进行清洗,去除其表面的油污杂质。洗净烘干后固定于三维平移台上。整个实验过程均在室温(20℃)和大气环境中完成。实验所制备的微纳结构表面利用扫描电子显微镜进行形貌分析测量。

Figure 1. Schematic view of experimental device

图1. 实验装置示意图

3. 实验结果

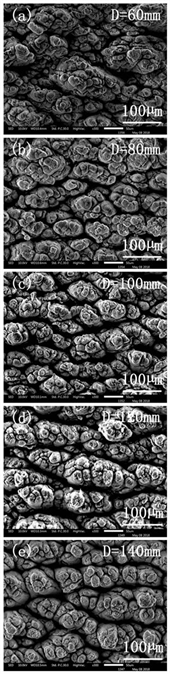

首先在入射光为线偏振光,激光输出能量E = 2 mJ、扫描速度v = 4 mm/s (即三维平台x轴方向移动速度)、扫描间距d = 0.04 mm (即三维平台y轴方向的间距)的条件下,分别在聚焦位置D = 50,60,70……140,150 mm处在金属表面制备微纳结构。具体优化的参数如下:

1) 改变飞秒激光能量

将飞秒激光能量分别为E = 2 mJ和E = 1 mJ条件下形成的微米小柱形貌进行统计。如图2所示,在D = 70 mm前两者制备的微柱尺寸有较大差异,产生这一现象的原因可能是,在飞秒激光聚焦传输过程中,透镜和克尔自聚焦的双重作用下,不同激光能量发生成丝现象的起始点不同,在此位置还未达到稳定成丝的条件,并且激光在成丝非线性过程起始阶段其强度和空间分布都聚焦一定的不稳定性。综上,在D = 70 mm前还不能实现稳定的加工结果。D = 70 mm开始,2个激光能量条件下的克尔自聚焦和等离子体散焦都达到很好的平衡,飞秒光丝都逐渐稳定,因此两者的尺寸开始逐渐统一。

Figure 2. The discipline of micro-pillar size changing with focus position

图2. 微柱尺寸随聚焦位置变化规律图

2) 改变飞秒激光的扫描速度

将飞秒激光扫描速度分别改为v = 0.5 mm/s、8 mm/s和10 mm/s,其他条件不变,结果如图3所示,在v = 0.5 mm/s时,与后三组数据相比由于扫描速度较慢,激光能量累计过高导致在微纳小柱周边烧蚀出了相对较大的烧蚀坑,使得制备出的微米柱尺寸较大且极不稳定。

Figure 3. The trend of micro-nano structure changes with scanning speed under different focus position D. ((a)~(e) is v = 0.5 mm/s, (f)~(j) is v = 4 mm/s, (k)~(o) is v = 8 mm/s, (p)~(t) is v = 10 mm/s)

图3. 不同聚焦位置D条件下,微纳结构随扫描速度的变化趋势形貌图。其中(a)~(e)为v = 0.5 mm/s,(f)~(j)为v = 4 mm/s,(k)~(o)为v = 8 mm/s,(p)~(t)为v = 10 mm/s

由图4所示,随着扫描速度的提高,微米小柱的长轴尺寸越来越小,并在一定范围内扫描速度越快,在细丝范围内制备的微柱尺寸越相近。而且在D = 90 mm到110 mm的范围内,v = 4 mm/s、8 mm/s、10 mm/s的三条线部分重合,误差也在理想加工范围内,说明在透镜焦点位置附近加工的尺寸受扫描速度影响较小,且较为稳定。

3) 改变飞秒激光的扫描间距

将飞秒激光扫描间距分别改为d = 0.02 mm、0.08 mm和0.12 mm,其他条件不变,结果如图5所示,随着扫面间距的增加,微米小柱的尺寸减小,同时可以很明显的看到在后两组实验数据中出现条纹,这种在焦点附近最为明显,而在两端的位置痕迹减弱。由图6所示,四条数据线均在D = 90 mm和100 mm处部分重合,说明在透镜焦点位置附近加工的尺寸受扫描间距影响较小。

Figure 4. The discipline of micro-pillar size changing with focus position

图4. 微柱尺寸随聚焦位置变化规律图

Figure 5. The trend of micro-nano structure changes with scanning distance under different focus position D. ((a)~(e) is d = 0.02 mm, (f)~(j) is d = 0.04 mm, (k)~(o) is d = 0.08 mm, (p)~(t) is d = 0.12 mm)

图5. 不同聚焦位置D条件下,微纳结构随扫描间距的变化趋势形貌图。(a)~(e)为d = 0.02 mm,(f)~(j)为d = 0.04 mm,(k)~(o)为d = 0.08 mm,(p)~(t)为d = 0.12 mm

Figure 6. The discipline of micro-pillar size changing with focus position

图6. 微柱尺寸随聚焦位置变化规律图

4. 分析与讨论

由于激光器射出激光的形式是脉冲式,所以扫描出的整个样品可以近似看作是诸多不同位置的单点光斑的逐一累积的结果。由于扫描速度和扫描间距的不同,光斑的累积情况也不同。改变扫描速度主要改变的是横向的光斑累积情况,而改变扫描间距主要改变的是纵向的光斑累积情况,如图7所示,其中d1为改变扫描速度时两光斑间距,d2为改变扫描间距时两光斑间距。

Figure 7. The accumulation of the light spot under different scanning speed and scanning distance

图7. 改变扫描速度、扫描间距的光斑累计情况图

由于飞秒激光在非线性成丝过程中,虽然激光强度在丝中具有“钳制”效果可以保持变化不大,但是在传输过程中激光强度的空间分布会发生一定的变化。因此,在靶材表面的激光能量积累,应该并不如图7所示的情况理想。当激光传输过程中,激光强度可能会发生椭圆或十字等形状的变化。如图8所示,当激光能量分布为椭圆时,其中a、b两类位置为光斑能量累积最高处,c类位置为光斑能量积累最低处。并在此分析图中a,b两处有18个光斑(图中的椭圆形)覆盖,c处有10个光斑覆盖。

Figure 8. The accumulation of the light spot under elliptical spot

图8. 椭圆形光斑分布的累积情况

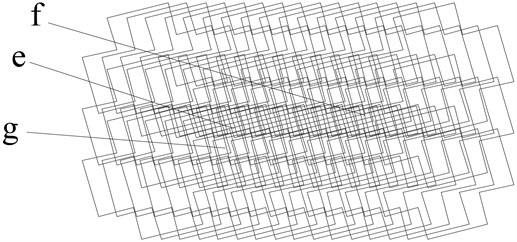

因此在a,b两类位置烧蚀最为严重,甚至会烧蚀出烧蚀孔洞,仅在c位置出现微米小柱。又由于一些外界因素(在制备铝合金表面时,靶材架在水平移动的过程中不可避免的会进行抖动),因此产生了差异较大的微米小柱。当激光能量分布变为“十字”时,光斑累积情况如图9所示,其中e,f两类位置处为光斑能量累积最高处,g类位置为光斑能量积累最低处。在此分析图9中,e,f两处有13个光斑覆盖,g处有10个光斑覆盖。因此,即使在外界因素依然存在,但在e,f处的光斑累积能量与g处光斑累计能量近似,也不足以制备出过多的、大的烧蚀坑,所以在材料表面制备出较均匀且尺寸大小稳定的微米小柱。

Figure 9. The accumulation of the light spot under cross-shaped spot

图9. 十字形光斑分布累积情况

改变扫描速度和扫描间距即改变d1,d2的大小。在改变扫面速度的实验中,随着d1的增加,a、b两类位置的光斑覆盖数量减小速度一定比c类位置的光斑覆盖数量的减小速度快,这将导致a处、b处和c处相比光斑覆盖的数量越来越接近,最后使得在材料表面制备的微米小柱尺寸趋于稳定,这与实验结果恰好相符合。在改变扫面间距的实验中的情况与改变扫描速度相似,与实验结果也一致。综上,飞秒光丝在传输过程中,丝中激光能量的空间分布随传输距离变化而发生变化,这时扫描速度及扫描间距的选择对单位面积激光能量的累积有重要影响,因此,根据加工位置做针对性的扫描参数优化有助于提高表面微纳结构形貌及分布的稳定性。

5. 结论

本文研究了飞秒激光等离子体丝在金属表面制备了微纳结构,并通过改变飞秒激光的偏振、扫描速度、激光能量以及扫描间距对表面微纳结构进行了调节。进一步通过激光光斑累积情况对微纳结构的产生和变化进行了分析。实验研究发现,飞秒激光成丝过程中传播方向不同位置激光能量的空间分布变化是影响表面结构形貌及分布稳定性的重要因素,通过扫描参数可以进行有效优化。这一研究结果为飞秒激光等离子体丝微纳结构制备的研究奠定了一定的基础,具有一定的理论研究价值及应用意义。