1. 引言

由于对能源的需求不断增加,传统能源消耗越发严重,人类迫切需要找到新的能源来替代化石能源 [1]。风能被广泛认为是一种清洁和可再生能源,它永远不会枯竭。利用风能发电代替化石燃料发电,不仅保护环境而且减少了不可再生能源的使用 [2]。风能正逐渐在社会能源结构中发挥重要作用。风力机是将风能转化为电能最具代表性的装置 [3]。现代风力机 [4] 主要分为水平轴风力机(HAWT)和垂直轴风力机(VAWT)两大类,并朝着轻量化、高效率、高可靠性、大型化方向发展 [5]。目前技术研究多以水平轴风力机为主,市场份额高于垂直轴风力机。然而,相比于水平轴风力机,垂直轴风力机有着许多明显的优点 [6]:1) 相对容易制造和安装,2) 更经济,3) 更低的噪声排放,4) 无偏航装置,等。因此,垂直轴风力发电机作为研究热点,近年来受到越来越多的关注。其中,垂直轴风力机大型化更是相关学者较感兴趣的领域。

Bedon [7] 对叶片参数进行了研究。他们提出,NACA 0015和NACA 0018是大型垂直轴风力机叶片的最佳翼型选择。Owen [8] 发现碳复合材料相对于玻璃复合材料可以保持大型垂直轴风力机的气动弹性稳定性。Wang [9] 开发了一种水动力制动装置,可在紧急情况下关闭大型垂直轴风力机。Willy [5] 指出,大型垂直轴风力机可以提供比水平轴风力机更低的发电系统能量成本,特别是在多兆瓦级范围内。林京华 [10] 对大型复合材料叶片的应力进行了数值分析。林京华提出了大型垂直轴风力机的综合疲劳与极限强度的分析框架。Brian Hand [11] 发现双叶片大型垂直轴风力机设计可以提供最佳的气动性能,他们还提出了5 MW垂直轴风力机的几何细节和操作规范。许多学者在大型垂直轴风力机的研究方面取得了一些成果。然而,随着对大型垂直轴风力机研究的深入,逐渐发现大型垂直轴风力机在高风速下功率难以调节的问题严重阻碍了其发展和建造 [12]。针对大型垂直轴风力机的气动功率调节系统,目前已做的工作很少,多集中在变桨距控制和失速翼型控制两种常用方法上。仿照水平轴风力机,垂直轴风力机采用变桨距控制系统 [13],但对于大型化而言存在液压变桨距系统和电伺服变桨距系统结构复杂、不能快速响应等巨大缺陷。失速翼型控制方法存在叶片使用寿命较短,结构复杂,设计要求高等问题 [14]。

迄今为止,大量学者已经在大型垂直轴风力机结构,气动,振动和材料等方面取得许多研究成果,但针对大型垂直轴风力机功率调节问题突破较少,故本文提出一种新型功率调节装置—扰流片。扰流片是一种有效而简单的气动控制方式,是一个很有前途的翼型风力发电机功率调节候选部件。如图1所示,扰流板在大多数商用飞机上都很常见。这种装置增加了机翼的迎风面积,扰乱了气流,减弱了飞机空气动力性能,从而帮助飞机刹车。受航空领域扰流板设计的启发,我们提出了一种带扰流片的叶片,以应对大型垂直轴风力机的功率调节问题。因此,笔者详细研究了扰流片对垂直轴风力机气动性能的影响,为大型垂直轴风力机提供了一种调节功率输出的策略。

Figure 1. The chart of spoiler on aircraft

图1. 飞机扰流板示意图

2. 计算模型及方法

2.1. 几何模型及主要气动参数

为节约计算资源和方便后期风洞实验研究,根据相似性原理本文选用一款功率为3 KW的H型垂直轴风力机作为原始模型进行改型研究。表1为垂直轴风力机设计参数。

Table 1. Basic parameters of vertical axis wind turbine

表1. 垂直轴风力机的基本参数

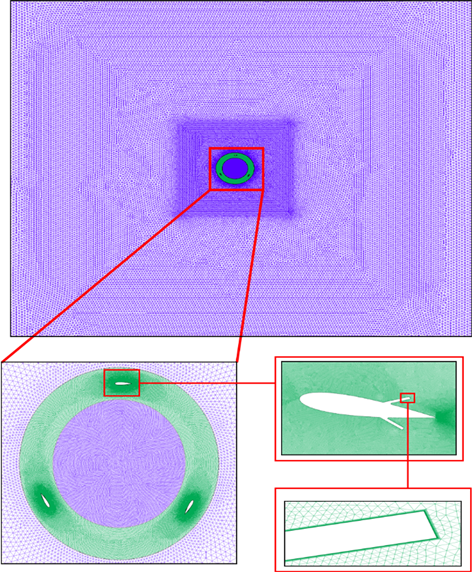

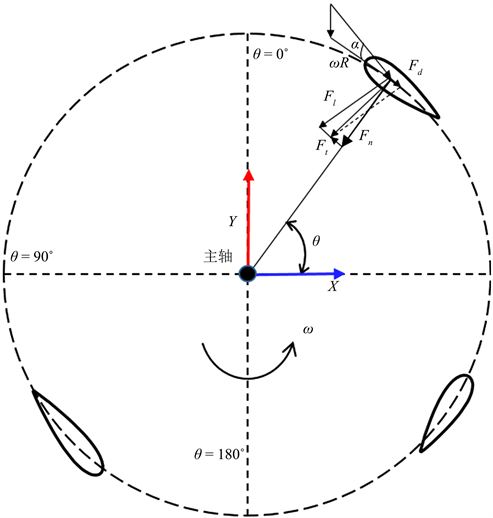

由参考文献 [15] 可知,当H型直线翼型垂直轴风力机叶片的展弦比大于10时,二维模型与三维模型在性能系数上的误差较小。因此为进一步节约计算成本,本文所有研究都基于二维模型。为保证风力机系统安全,以原始翼型NACA0018为基础,在距翼型前缘0.6C处布置一对扰流片,扰流片长度取0.2C,几何示意如图2所示。其中,扰流片与翼弦之间的夹角β定义为扰流片的开度角。带扰流片垂直轴风力机模型如图3所示,θ为叶片相位角,ω为叶轮旋转时的角速度,

为来流风速。

Figure 2. Schematic of the airfoil with spoiler

图2. 带扰流板的翼型示意图

2.2. 计算域及网格划分

图4为垂直轴风力机计算域和边界条件布置情况。计算域由旋转域D和静止域C两部分组成,总体计算域为边长为50 m [16] 的正方形。该区域的上游端为速度入口边界,下游端为压力出口边界。计算域的顶部和底部均设为无滑移壁面。本文采用MRF方法,旋转域和静止域之间设为interface来进行数据传递,翼型壁面设为moving wall,无滑移。流体介质为空气,密度为1.228 kg/m3 。

图5为计算域网格分布细节。翼型和扰流板表面 [17] 的粘性底层对计算结果有很大影响,因此翼型和扰流板均布置边界层。本文通过试算调整翼型和扰流板上的第一边界层高度,确保y+ ≈ 1,并将网格尺寸的增长速率设置为1.2,以更准确地捕捉流动特性。对网格采取逐步加密的方式进行无关性验证,数量分别为270万,370万,470万和570万,对比分析后得出最佳网格数量为370万个,保证了计算的经济性、准确性和收敛性。

Figure 4. Computational domain and boundary condition

图4. 计算域及边界条件

Figure 5. Computational domain grid distribution

图5. 计算域网格分布

2.3. 计算方法及湍流模型

本文使用CFD软件Fluent。基于非定常雷诺–平均Navier-Stokes方程(URANS)进行数值模拟,压力–速度耦合采用SIMPLE算法,时间和空间的离散方法均采用二阶迎风格式。为保证湍流模型的准确性,采用同本文风力机模型相似的文献 [18] 中使用的SST k-ω模型且此模型能够更准确地预测近壁面区域翼型表面压力引起的流动分离。取风轮旋转1˚的时间为步长,对第十周稳定结果进行分析。

3. 结果与分析

3.1. 扰流片对垂直轴风力机气动特性影响

评估垂直轴风力机气动性能有2个重要指标分别为力矩系数

和风能利用系数

:

(1)

式中:ρ为空气密度,kg/m3;P为风机输出功率,W;M为平均转矩,N∙m;A为扫掠面积,m2。

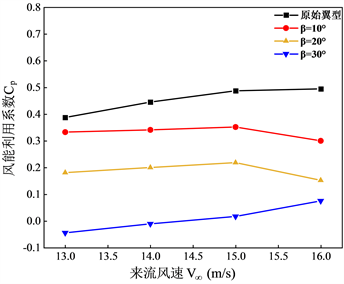

图6为原始翼型和3种开度角在四种不同来流风速条件下的风能利用系数。由图6知,原始翼型Cp曲线完全高于安装扰流片后的Cp曲线,说明扰流片的存在可使垂直轴风力机的风能利用系数显著降低。对比不同开度角情况,发现开度角为30˚时风能利用系数最低,其平均Cp = 0.0075较20˚时减少了0.085,较10˚时减少0.1555,故Cp随扰流片开度角的增大而降低。因此,通过控制扰流片开度角可以在超出额定风速时调节垂直轴风力机的风能利用系数。

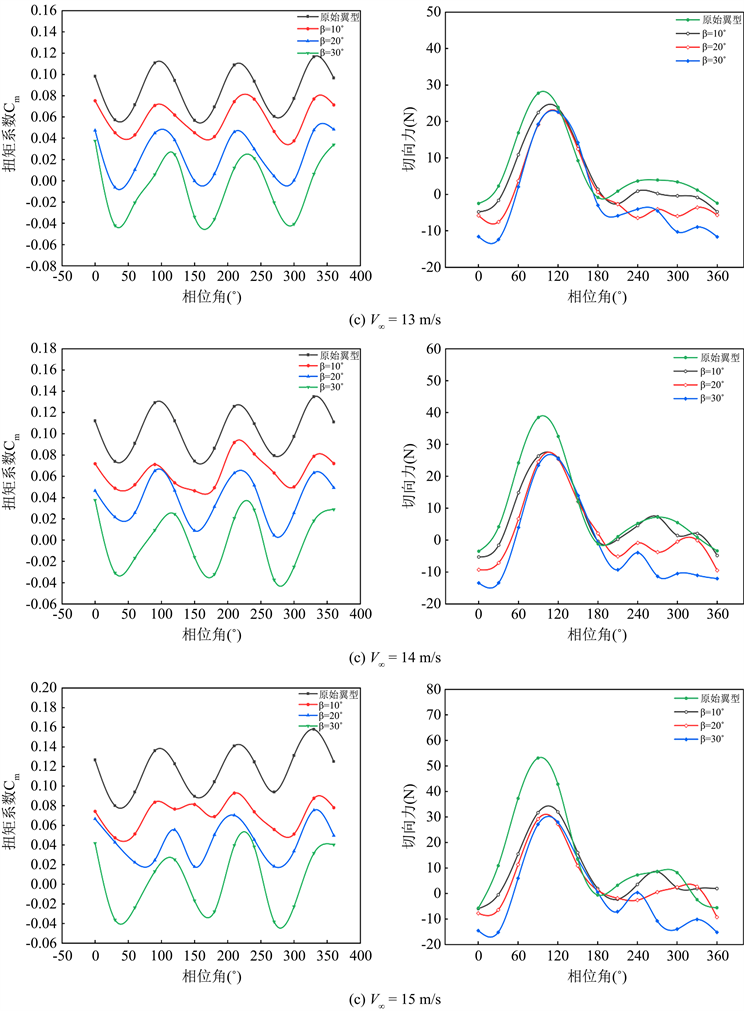

为探究扰流片对垂直轴风力机叶片的受力影响,分别监测13,14,15 m/s三种来流风速下叶片的扭矩系数和单叶片切向力随相位角的变化,结果如图7所示。与原始翼型相比,当超出额定风速时加装扰流片能有效降低扭矩系数,且扰流片开度角越大降低效果越明显。装备扰流片的风力机与原风力机扭矩系数变化一样,都具备周期性且周期范围相同约为Δθ = 120˚。当来流风速为13 m/s、14 m/s和15 m/s时,叶片所承受的切向力都小于原始翼型叶片。当相位角在90˚~180˚之间时,气流在扰流片处发生流动分离,涡旋脱落强烈,使得叶片切向力迅速降低。与原始翼型相比,带扰流片叶片切向力急剧减小的范围大约扩大了10˚,相位角从110˚增大到210˚。从图7(a)中可以看出,扰流片开度角分别为10˚,20˚和30˚片时获得最大切向力23.7 N,22.6 N和22.5 N,这表明最大切向力随开度角的增大而减小,且在来流速度V∞ = 15 m/s时最为明显。

Figure 6. The variation of wind energy utilization coefficient under different wind speed

图6. 不同来风速度下风能利用系数的变化

Figure 7. Variation of tangential force of single blade and torque coefficient with azimuth angle

图7. 单叶片切向力和扭矩系数随相位角的变化

3.2. 流场细节分析

如图8所示,为了进一步探究气动性能变化的机理,选取了来流风速为V∞ = 14 m/s时不同相位角下垂直轴风力机单个叶片附近的流场状态,分析扰流片对叶片附近流场的影响。图中给出了原始翼型和3种开度角分别在30˚,90˚,150˚,210˚,270˚,330˚相位角时,叶片附近的压力和涡量分布。

(a)

(a) (b)

(b)

Figure 8. Pressure and vorticity distribution near blade

图8. 叶片附近压力及涡量分布

由图8(a)可知,在θ = 30˚时,扰流片扩大了叶片的迎风面积,使得叶片迎风侧压力增大,导致叶片风阻增大。与原始翼型对比,扰流片造成叶片后缘压力减小,扰流片前后气流压力差增强,叶片受到的压力阻力增大。对比三种开度角的压力分布得出,扰流片增强叶片的风阻和压差阻力能力与扰流片的开度角成正比关系。当θ = 90˚时,扰流片破坏了叶片的压力分布,降低了叶片的升力。当θ = 150˚时,扰流片减小了叶片背风侧的压力,使得切向力略有增大。当相位角在210˚~270˚之间时,扰流片导致叶片附近的低压区范围扩大,叶片表面压力差减弱,升力下降。在θ = 330˚时,扰流片迎风侧压力较大,而背风侧压力较小,形成较大的压力梯度,叶片受到的压力阻力增大,使得叶轮旋转速度减小。随着扰流片开度角的增大,扰流片减弱风机叶片捕捉空气动力效果越显著。通过图8(b)中涡量分布图分析可知,当相位角θ = 30˚时,叶片处于失速状态,且带有扰流片的叶片涡量场非常特殊。与原叶片相比,扰流片将原本应该产生的大分离涡破坏成多个小涡。除θ = 150˚外,在扰流片与叶片之间的角空间中形成了多个小的分离涡,当叶片旋转时,这些小的分离涡与尾迹涡合并成更大尾迹涡,从而削弱了叶片的气动性能。

3.3. 扰流片控制规律研究

以上研究表明,在超出额定风速时扰流片可以快速削弱垂直轴风力机捕获空气动能的能力,故扰流片可作为一种功率调节装置。为进一步探究,在超出额定风速时,扰流片使垂直轴风力机功率恒定的控制规律,本文进行了大量模拟计算,结果如表2所示。来流风速为13 m/s、14 m/s、15 m/s和16 m/s时,扰流片的最佳开度角分别为17˚、20˚、22˚和24˚。通过多项式拟合,得到扰流片开度角与来流风速的函数关系,得出扰流片保证风力机功率恒定的控制规律为

。

Table 2. Power distribution as a function of the different spoiler angle and different V∞

表2. 不同扰流片开度角和不同来流风速下的风力机功率

3.4. 扰流片对垂直轴风力机主轴偏振的影响

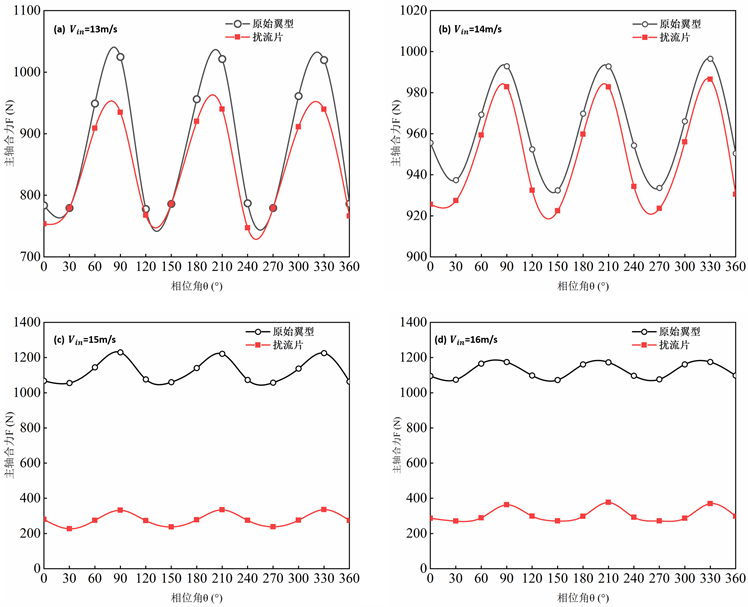

主轴是垂直轴风力机重要传动部件,在超额定风速运行时,主轴承受的载荷会剧烈变化,易发生折断。为探究扰流片的存在对主轴结构安全的影响,在来流风速为13 m/s、14 m/s、15 m/s和16 m/s时对原始翼型和带扰流片垂直轴风力机进行数值模拟。

Figure 9. Force analysis diagram of blades

图9. 叶片受力分析图

由图9可知,作用在叶片上的空气动力可以分解为升力

和阻力

或切向力

和法向分力

。其中,

和法向分力

可表示为:

(2)

根据参考文献 [19] 中主轴偏振效应机理可知,叶片上所受切向力和法向力可分解到X和Y方向上,将3个叶片的X和Y方向上分力合成得到主轴所受的合力F:

(3)

根据主轴偏振效应机理,计算安装扰流片前后主轴合成力趋势对比,如图10所示。由图10可知,在超出额定风速时,主轴合力在叶轮旋转过程中剧烈波动并呈现周期性变化,产生这种现象的原因是叶轮的三个叶片相位角差为120˚。安装扰流片后,主轴的合力明显减小,在V∞ = 15 m/s和V∞ = 16 m/s时此现象更为明显。扰流片对主轴载荷力的影响在所有风速下大致一样都有效减少了主轴承受的载荷并降低了偏振效应,故在高风速下扰流片也能保护垂直轴风力机主轴的安全。

Figure 10. Comparison of synthetic force of main shaft

图10. 主轴合成力对比

4. 结论

1) 当超出额定风速时,安装扰流片能降低垂直轴风力机的风能利用率、扭矩系数和切向力,且扰流片开度角越大时效果越明显。

2) 扰流片增大了叶片迎风面积,造成叶片尾缘出现较大压力梯度,导致迎风阻力和压差阻力增大;θ = 150˚时,扰流片减小了叶片背风面的压力,导致切向力略有增加。在其他相位角时扰流片附近形成较多的小分离涡,且随着叶轮旋转,其与尾迹涡聚合生成更大的涡旋,致使叶片升力下降。

3) 为保持垂直轴风力机输出功率恒定,在来流风速为13 m/s、14 m/s、15 m/s和16 m/s时,扰流片的最佳开度角分别为17˚、20˚、22˚和24˚;在超出额定风速时,扰流片控制策略为

。

4) 安装扰流片不仅可以调节垂直轴风力机功率输出,而且能有效降低主轴合成力的振荡幅度,减弱主轴的偏振效应,增强在高风速下了垂直轴风力机的可靠性和安全性。

参考文献

NOTES

*通讯作者。