1. 引言

近年来,我国愈发重视装配式结构建筑发展。国家对装配式建筑的规划自2015年以来密集出台,其中2015年末发布的《工业化建筑评价标准》就决定2016年全国全面推广装配式建筑,并要求取得突破性进展。2016年9月27日,国务院出台《国务院办公厅关于大力发展装配式建筑的指导意见》,明确提出大力发展装配式建筑。2020年8月28日,住房和城乡建设部、教育部、科技部、工业和信息化部等九部门联合印发《关于加快新型建筑工业化发展的若干意见》,要求大力发展钢结构建筑、推广装配式混凝土建筑。

装配式混凝土结构是由各种预制构件连接而成的,其连接方式包括套筒灌浆连接、浆锚搭接连接与机械连接 [1]。住建部曾于2012年10月29日发布实施行业标准《JG/T 398-2012钢筋连接用灌浆套筒》,明确规定了套筒灌浆连接过程中的各项技术要求。作为装配式建筑结构建造过程中的一项重要连接技术,使用套筒灌浆进行竖向或水平结构的连接,因其适用范围广、锚固长度短、可靠性高 [2] 等技术优点以及定位精度要求高、灌浆难度大、质量不易检测 [2] 等施工难点日益成为施工过程中的热点问题。

以下就套筒灌浆连接技术的概况,灌浆过程的主要缺陷形式,灌浆套筒的技术应用位置以及目前国内外灌浆套筒连接质量缺陷检测技术的发展现状、技术要点、应用前景等方面分别进行阐述。

2. 套筒灌浆连接技术

套筒灌浆是通过在内外套筒间的环形间隙中填充水泥浆等灌浆料的方式来连接内外两根直径不同的钢管,并通过凝固之后的内外套筒间的灌浆料的剪切强度来传递轴向力 [3]。相比于以往传统的连接或者施工方式,套筒灌浆连接具有如下技术优势:内外套筒重叠区域可以位结构提高有效的附加刚度;套筒内部灌浆料的补充可以有效增强结构吸收能量的能力;套筒受力区相对较大,可以有效减小应力集中;此外,套筒连接还具有施工精度要求低,对施工人员素质以及施工环境要求不高;工厂化程度高,现场装配简单快捷等施工优势。

2.1. 套筒灌浆连接概述

依据钢筋两端的不同连接方式,套筒总体上分为全套筒灌浆接头和半筒灌浆接头,如图1所示。全套筒灌浆是指套筒两端均采用灌浆方式连接钢筋。半筒灌浆是指在预制构件端接头一端采用直螺纹方式连接钢筋,现场装配的一端采用灌浆方式连接。而按照灌浆料在凝固之后是否存在预应力则可以分为预应力灌浆套筒和非预应力灌浆套筒。

Figure 1. Full grouting sleeve (left), Half grouting sleeve (right) [4]

图1. 全灌浆套筒(左),半灌浆套筒(右) [4]

Figure 2. Deviation of reinforcement (left) and eccentricity close to grouting mouth (right)

图2. 钢筋偏位示意(左)及偏心处紧贴灌浆口(右)

在套筒的施工过程中灌浆料的选择尤为重要。套筒灌浆料主要是由水泥、细骨料。混凝土外加剂以及其他添加材料按照一定比例混合而成。为了更好地规范灌浆料的生产和加工过程,确保施工及使用2020年5月13日,住房和城乡建设部发布标准《钢筋连接用套筒灌浆料》 [5] (JG/T408-2019),本标准是对JG/T408-2013《钢筋连接用套筒灌浆料》的修订,并拟定于2020年6月1日开始实施。该标准将灌浆料划分为常温型套筒灌浆料和低温型套筒灌浆料,具体性能要求如表1和表2所示。

除灌浆料外,套筒本身也是影响结构连接安全性的重要因素,然而由于套筒价格过高,不少厂家不得不减少在套筒强度方面的成本,装配式混凝土结构的安全性受到了严峻挑战。为了降低套筒价格,国内外学者研发了数种新型灌浆套筒,并且在特定条件下它们的各项性能指标要远优于传统的灌浆套筒。

国外学者Ling等提出了一种纺锤形的套筒,Sayadi等则提出了采用高强螺栓作为套筒内的抗剪键 [6]。HENIN等提出一种内壁布满螺纹的套筒,并建议采用这种套筒时钢筋锚固长度取为8 d [7]。我国学者郑永峰等提出了一种内壁有凸环肋、外壁有凹环槽的套筒 [8]。余琼等提出了一种采用普通钢圆管的套筒约束浆锚搭接接头 [9],这种接头与常规的套筒灌浆接头的区别在于接头中的钢筋在套筒内是用搭接方式进行连接的,并且搭接的钢筋紧靠套筒侧壁内放置,而不是放置在套筒中心位置,有效地降低了套筒成本。

Table 1. Performance index of sleeve grouting material at normal temperature

表1. 常温型套筒灌浆料的性能指标

Table 2. Performance index of sleeve grouting material at low temperature

表2. 低温型套筒灌浆料的性能指标

2.2. 套筒灌浆存在的主要缺陷形式

1) 钢筋偏位

如图2所示,在进行灌浆前容易因钢筋固定措施不充分或者灌浆时灌浆速度不均匀等导致连接钢筋未能完全与套筒形心轴重合,从而出现钢筋偏位现象。在进行构件的位置、垂直度和标高调整时,也会导致钢筋和套筒的偏心。此外,偏心的钢筋如果紧贴灌浆口和出浆口侧的套筒内壁,则会极大地影响灌浆的效果,导致出现灌浆密实度不足或者空腔缺陷,以致在施工时因钢筋割断或锚固强度不足等发生套筒脱落,结构偏移等问题。

2) 套筒漏浆

灌浆完成后,套筒可能产生漏浆的情况,如图3所示,主要包括套筒端部的胶塞处,或者坐浆层、灌浆口和出浆口的封堵发生松动 [10]。套筒漏浆后,易在在套筒顶部形成长弧状的空隙缺陷,降低灌浆料和钢筋间的粘结锚固作用,影响套筒灌浆接头的性能,从而降低灌浆套筒的抗拉抗压强度。

Figure 3. Sleeve leakage defect [10]

图3. 套筒漏浆缺陷 [10]

3) 灌浆料内含有杂质或灌浆材料质量不符合标准要求

4) 套筒内部空腔

套筒内部出现空腔的主要原因在于套筒内部的空气无法彻底排出,初始灌浆或者出现漏浆后进行补灌,都有可能导致该问题。特别是在初始灌浆刚刚结束,灌浆料开始失去流动性时,只能从出浆口进行补浆,如图4所示,内部空气根本无法及时排出。

目前,钢筋灌浆套筒连接广泛运用于预制装配式混凝土结构中各类预制构件的受力钢筋连接。其中包括预制框架柱、预制剪力墙的竖向钢筋连接,预制梁的水平钢筋连接等部位。

3. 无损检测法

针对套筒内部各类连接缺陷,无损检测方法主要是指在不破坏外部套筒结构的前提下,利用以声波、光、电为原理的一系列检测仪器来获取套筒内部的缺陷情况,并且能够清晰反映被检测结构当前的状态和环境。无损检测作为一种可以衡量国家工业水平指标的检测工艺,因其科技含量高、对材料损耗小、检测结果精确等特点,在科技不断发展的今天,越来越受到各国政府及建筑界的重视。

无损检测法主要包括人工敲击法、冲击回波法、超声波检测法、预埋传感器检测法、工业 CT检测法、压力渗透法、雷达检测法、X射线检测法以及红外热像法等。下面将从研究现状、技术原理、缺陷识别、应用情况等方面对主要几种无损检测方法进行具体阐述。

3.1. 冲击回波(弹性波)检测法

1) 研究进展

根据产生激励的方式不同,冲击回波法主要分为接触式冲击回波法和非接触式即空气耦合冲击回波法两种。接触式冲击回波法发展较早,也更为传统,应用较广;空气耦合冲击回波法主要兴起于21世纪,未来还有很大的研究空间。

在美国,较早的结构安全评估需求促成了冲击回波法的诞生,之后的10年间,此种方法得到较大的发展 [11] [12]。冲击回波法在19世纪80年代被应用于混凝土结构和砌体结构的无损检测和评价的应用中,相关的检测设备也应运而生。利用这些设备,美国康奈尔大学和德克萨斯大学的学者们对其他工程结构,如预应力管道 [13] 等的内部缺陷进行了实验研究,并由此提出了空气耦合冲击回波法 [14],系统阐述了冲击回波法的检测流程以及信号数据的处理方法 [12],大大提升了检测效率。

进入21世纪,该种方法被逐步应用于预应力梁式构件内部灌浆缺陷 [15]、混凝土板的动力学响应等工程实践中,并相应产生了冲击回波共振模态新的折减系数 [16]。此外,国外学者们通过引入Blackman-Harris窗函数和频谱密度函数、小波变换和增强傅里叶谱的改进方法 [17],有效降低了瑞利波信号对P波的干扰,使得P波反射的频率信号更易于观测。2011年,非接触式冲击回波法 [18] 在美国德克萨斯大学得到成功应用。随后,电火花产生空气压力的激励方式 [19]、计算机自动处理传感器数据的可视化算法 [20] 等一系列检测改进方法相继诞生,不仅提升了检测效率,而且能更清晰地反映缺陷情况。此外,学者们还发现冲击回波模态与构件的宽厚比有关 [21],并且可以通过校正几何因子进一步提高检测精度 [22]。近年来,此种方法的发展更加迅速,相继在环氧混凝土的界面脱粘缺陷 [23]、导波分析的信号处理方法改进 [24]、与超声脉冲波速法结合 [25] 等领域得到成功应用。

相较于国外,我国在冲击回波检测领域的研究起步较晚。20世纪80年代末,南京水科院对冲击回波法进行了研究,并研制出了一种用于混凝土结构检测的测试仪器 [26]。冲击回波法首先在预应力孔道内部灌浆缺陷检测中得到成功应用,存在灌浆缺陷的孔道的频谱成分会比灌浆较为密实的孔道多出一个高频峰值 [27]。此后10余年间,该方法相继在混凝土结构表面的裂缝检测 [28]、金属灌浆孔道中的灌浆密实度检测 [29]、层状混凝土检测 [30]、不同材质波纹管的孔道灌浆缺陷检测 [31]、三维导波理论检测系统 [32]、混凝土路面检测 [33]、预应力孔道检测 [34]、金属孔道的灌浆密实度检测 [35] 中成功应用,开创了冲击回波法在国内发展的新局面。随后,无砟轨道 [36]、预应力波纹管灌浆密实度 [37]、隧道衬砌结构 [38] 等领域的检测也通过冲击回波法得到较大发展。

2) 检测原理

当物体表面受到机械敲击时,会在物体内部产生几种不同类型的波。体波(Body wave)在物体内部传播,表面波(又叫瑞利波或者R波)沿着物体自由外表面传播。其中,体波又分为P波(压缩波)和S波(剪切波)。

压缩波和剪切波的区别主要在于应力波传播的方向与介质中各测点的振动方向是否一致。当激励产生时,待测结构表面受到向下的压应力,使得构件表面产生伸缩变形,由于材料的弹性特征,又会产生使构件形变恢复的弹性力,从而引发构件内质点振动在构件中产生压缩波。

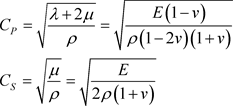

固态介质中剪切波和压缩波波速计算公式:

——常数,v——材料的泊松比,E——材料的杨氏模量,

——材料的密度。

瑞利波波速

可以从双三次方程中求解:

若使用钢球冲击,则产生的瞬态荷载为:

——冲击力,F——最大冲击力,

——冲击作用总时间。

当钢球采用自由落体方式施加激励时,力的作用时间为:

波速波长频率之间的关系:

。下式为峰值频率与应力波波速和构件(缺陷)深度之间的关系:

h——平面板板厚或缺陷位置深度,𝑓——对应于冲击回波模态的缺陷或厚度主频,

——压缩波波速,

——常数,在混凝土板状构件中一般取0.96。

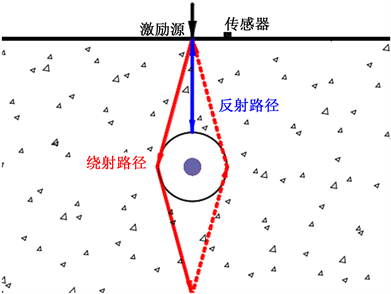

经由激励源激励产生的应力波在构件内传播,当传递到构件缺陷位置时,由于不同介质之间波阻抗的差异,将有一部分应力波发生反射和绕射,如图5所示。这部分反射和绕射的应力波在传递回构件表面时,会使峰值频率中对应绕射频率的峰值信号向低频偏移 [39]。

Figure 5. Stress wave propagation path, the center is the location of the defect

图5. 应力波传播路径,中央为缺陷所在位置

3) 缺陷识别

当套筒灌浆密实时,应力波将会直接穿透灌浆套筒到达构件底面,即其主频峰值与混凝土构件基本一致。据此可通过频域信号中主频峰值是否向低频偏移来判断套筒是否灌浆密实。

如图6所示,

为纯混凝土构件的主峰值频率,

为埋有存在灌浆缺陷套筒的混凝土构件的主峰值频率,

为埋有灌浆密实套筒的混凝土构件的主峰值频率。显然,

向低频区域偏移,而

则与混凝土的峰值频率基本一致。故而判断

为存在灌浆缺陷套筒的峰值频率,这与实际相符。

Figure 6. Waveform of sleeve with different grouting density under shock wave

图6. 不同灌浆密实度套筒在冲击波下的波形图

4) 技术特点

冲击回波检测法具有检测速度较快,准确率较高;操作简单、效率高、费用低等优点。同时也存在一些不足,如:不适用于小尺寸试件的检测;检测精度受结构表面情况影响较大;对于敲击手法有一定要求;由于测点的布置,天然存在一些误差;检测深度越深误差越大 [40] 等。

3.2. X射线(工业CT)检测法

1) 研究进展

自1895年德国科学家伦琴发现X射线以来 [41],X射线胶片,工业X射线实验,工业专业的X射线胶片,工业射线电视与工业CT等相继问世。20世纪70年代以后,随着胶片图像数字化不断发展,X射线检测技术的数字处理功能得到较大发展。在这之后的一段时间,X射线检测技术逐步运用到大型机械、造船、铸造、化学工艺、国防工业等实际工程中。

进入21世纪,计算机数字图像处理技术使图像质量得到大幅改善,超大规模集成电路的出现也为X射线检测技术注入了新的生命力 [42],X射线检测技术正不断向前发展,进而逐步应用于套筒灌浆缺陷检测中。

2017年,X射线工业CT检测技术针对150 mm厚度以内的混凝土套筒灌浆的密实度检测 [43] 和200 mm厚的预制混凝土剪力墙内部居中或梅花形布置的灌浆套筒的外形、钢筋形态、接头部位、灌浆密实区和未灌浆区的界定 [44] 得到实验验证。2018年,此种方法针对灌浆套筒内钢筋偏位和灌浆料含有杂质这两种缺陷情况的检测效果得到验证 [45],在泡沫颗粒灌浆料的试件中也同样适用 [46]。随后,陶里等研究发现X射线技术能够识别试件中厚度1 mm的灌浆缺陷,并且提出了缺陷尺寸的计算方法 [47]。

X射线数字成像检测技术相较于X射线胶片成像检测法、X射线计算机成像检测法成像更为清晰 [48]。2019年,高润东和李向民等人在2018年实验研究结果的基础上提出了基于X射线数字成像的质量增强措施及图像灰度分析方法,并且验证了可以通过归一化灰度值判断灌浆是否饱满 [49]。赵广志等在此基础上提出了厚度补偿即增加补偿块的方法,成功获得了预制柱结构内清晰完整的套筒影像 [50]。2021年,李政达等人使用X射线对无外设混凝土的灌浆套筒进行透射检测,发现当外部混凝土厚度不超过150 mm时,检测仪器可以有效透射,当外部混凝土厚度超过200 mm时,检测效果较差 [51]。崇金玲等人开展了X射线胶片法在灌浆套筒中灵敏度的试验研究,发现200 mm厚的混凝土墙中X射线胶片法在射线穿透方向能发现的最小缺陷为4 mm,而在200 mm厚的混凝土墙灌浆套筒中为6 mm。

2) 检测原理

X射线检测技术利用了X射线针对大部分工业材料都具有较强的穿透能力这一特点,并且射线穿透被测物后将会发生强度变化,以此来检测与评判材料或工件内部各种宏观或微观缺陷的性质、大小及其分布情况 [41]。针对不同的成像方法,下面将主要对X射线数字成像和X射线胶片成像进行具体介绍。

X射线数字成像是通过射线透照被检工件,衰减后的射线光子被数字探测器接收,经过一系列的转换变成数字信号,数字信号经放大和A/D转换,通过计算机处理,结果以数字图像的形式呈现 [52],如图7所示。

Figure 7. Schematic diagram of X-ray digital imaging detection principle

图7. X射线数字成像检测原理示意图

射线透过物体时其强度随物体厚度增加而逐渐减弱。射线的衰减程度可以按下式计算:

I——透射物体后的射线强度;I0——透射物体前的射线强度;

——物体的吸收系数;T——物体厚度;

——衰减常数;t——时间。材料内部存在缺陷时,缺陷区域对X射线的吸收减弱,透射增强,有缺陷部位与无缺陷部位底片黑度不同,黑度的差值称为对比度,对比度ΔD可按下式计算:

G——胶片梯度;ΔT——缺陷厚度;n——物体的散射比。通过对比度分析就可以识别缺陷。陶里 [47] 在2018年提出了缺陷尺寸的计算方法,具体如下

H——缺陷和X射线源之间的距离;R——缺陷与数字平板探测器之间的距离

——缺陷实际长度;

——屏幕显示的缺陷长度。

X射线胶片成像法检测原理为:当X射线通过物质时,其强度会随物体厚度增加而减弱,而当透过缺陷区域时,材料对X射线吸收减弱,透射增强。如图8所示,当X射线照射到胶片时,会使胶片乳剂层中的卤化银产生潜像中心,经过显影和定影后会发生黑化。因此接受射线越多的部位,黑化程度越高,这样在黑胶片上留下深浅不一的图像,从而可以反映试件内部的情况 [53]。

Figure 8. Schematic diagram of X-ray film imaging detection principle

图8. X射线胶片成像检测原理示意图

3) 缺陷识别

如图9所示,成像结果中套筒外混凝土及其存在的孔洞、水平分布钢筋和纵向钢筋均清晰可见,套筒轮廓、套筒内两段钢筋及其对接的间隙、套筒内壁上的横肋均显示清楚,套筒内方框部分钢筋周边的黑度值明显高于套筒内其他部位,表示存在灌浆缺陷 [48]。如图10所示,胶片成像能够区分套筒内外各元素,套筒内方框部分钢筋周边的黑度值高于套筒内其他部位,表示存在灌浆缺陷。但检测效果明显不如数字成像检测技术。

Figure 9. Schematic diagram of grouting defects based on digital imaging

图9. 基于数字成像的灌浆缺陷示意图

Figure 10. Schematic diagram of grouting defects based on film imaging

图10. 基于胶片成像的灌浆缺陷示意图

4) 技术特点

X射线数字成像法能够较准确地检测270 mm及以下厚度钢筋混凝土内的套筒施工质量,其主要检测参数是套筒内的灌浆密实程度和钢筋的插入长度,但是过厚的混凝土会影响检测结果。此外,X射线数字成像法成像环节少,工作效率高;具有较好的图像分辨率和对比度,成像质量高;成像板正常使用时间长,日常耗材少。美中不足的是试验过程中具有辐射性,需要专业的机构和人员操作。

X射线胶片成像法成像质量不高、清晰度低、检测效率较低,适用于厚度 ≤ 200 mm的居中和梅花型布置的套筒灌浆饱满度的检测,不适用于厚度 > 200 mm的套筒灌浆饱满度和双排布置的套筒灌浆缺陷检测 [54]。

X射线计算机成像法成像环节多,成像不够清晰,并且套筒、钢筋、灌浆料的缺陷区分度不高。

3.3. 超声波检测法

1) 研究进展

超声波检测法主要包括超声脉冲反射法、超声穿透法、衍射时差法和共振法等。超声波对非透明材料内部缺陷的检测于1929年首次提出。1949年,超声脉冲首次应用于混凝土结构缺陷检测中,然而因为试验的局限性,诸多影响因素未得到验证。1950年,我国首次引进超声波探伤技术,主要应用在国防工业和机械工业领域 [55]。随后我国学者也逐步开展超声波检测技术的实验研究,2005年,潘卫育等给出了简化计算钢管内混凝土缝隙宽度的公式 [56]。随后,超声波检测法在方形截面钢管混凝土检测 [57]、钢管混凝土拱桥中拱肋脱空情况的定量评估 [58]、套筒密实度检测方面的可行性 [59] 得到验证。近年来,国内外学者针对超声波在套筒质量缺陷检测中的应用方式开展了一系列实验研究,并提出了许多改进方法。如把高频波换成低频波可以提高检测可靠度 [60]、利用全矩阵捕获法采集超声回波数据,使用希尔伯特-黄变换对采集信号进行处理,并将缺陷分别使用点云法和面云法进行重构 [61]。然而,超声CT仅对于远离测试面套筒的灌浆饱满度检测效果明显,对于靠近测试面的套筒,其灌浆前后对比效果并不显著 [62]。

2) 检测原理

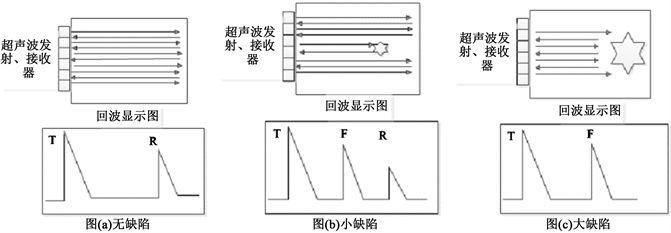

超声波脉冲反射法是将超声波探头放在被检测物体的一侧,通过在探头上施加的高频脉冲来激励超声探头,使探头能向被检测物体内发射超声波。由于声波在传播的过程中会能量会扩散、衰减或被材料吸收,导致底面波R会稍低于始波T。若在传播过的程中超声波遇到障碍物(缺陷),且障碍物在声束的扩散角范围内,则发射的超声波会有一部分在没有碰到障碍物而直接到达工件的后表面,被反射回来形成底面反射波R,遇到缺陷的那部分超声波会直接被反射回来,形成缺陷波F。

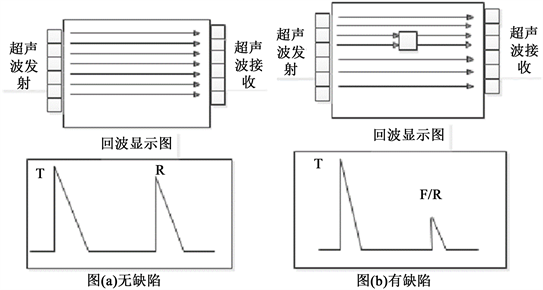

超声波透射法原理是在被检测工件的两侧放置超声探头,一侧作为超声波的发射探头另一侧作为超声波的接收探头,达到一发一收的作用。若被检测物体内不存在缺陷,则它的回波与脉冲反射法相同;若被检测物体内存在缺陷,则遇到缺陷的超声波会发生衍射现象,即超声波能绕过缺陷继续前进,那么接收探头就会接收到的声能低于正常情况下接受到的声能或根本接收不到超声信号。

3) 缺陷识别

根据超声波脉冲反射法的原理,可以知道缺陷的尺寸越大,则接收到的缺陷回波信号幅值就越大,当缺陷尺寸较大时,超声波信号将全部被反射,导致底面波R很小甚至不存在。因此可以根据缺陷回波信号幅度的大小来基本判定缺陷的尺寸 [61],具体实验结果如图11所示。

Figure 11. Experimental results of ultrasonic pulse reflection detection method are shown

图11. 超声波脉冲反射检测法实验结果示意

根据超声波透射法原理我们知道若被检测物体内存在缺陷,则遇到缺陷的超声波会绕过缺陷继续前进,那么接收探头就会接收到的声能低于正常情况下接受到的声能或根本接收不到超声信号。据此同样可以判别缺陷是否存在和缺陷大小,如图12所示。

Figure 12. The experimental results of ultrasonic transmission detection are shown

图12. 超声波透射检测法实验结果示意

此外,也有学者提出了基于小波包能量的缺陷判断依据。小波分析是在傅里叶变化的基础上进一步发展的,是在信号处理研究方向中逐渐兴起的一种信号处理方法 [63]。灌浆缺陷将改变导波信号传播过程中的能量衰减,改变信号首波,导致小波包分解后各节点能量改变。根据小波包能量谱变化,可以依据健康构件与灌浆缺陷构件导波信号小波包分解后各频段能量差异性构建损伤指标。设健康试件能量为Eih,缺陷试件能量为Ei,则由接收信号首波小波包能量可定义损伤指标WDI [64]。通过对比健康试件信号与灌浆缺陷试件信号小波包分解后频段能量差异性表征灌浆缺陷大小。损伤指标大表明信号改变明显,灌浆缺陷越大。

4) 技术特点

首先,超声波具有较好的定向性、穿透性、高敏感性、快捷性、无损害性及无污染性等优点,其次,超声波检测仪器价格便宜、检测时间较短、检测系统设计灵活、检测范围广。

但是,无论是脉冲反射法还是透射法,都无法对所测得缺陷的尺寸大小和分布情况做出准确的定量分析,并且相对于脉冲反射法而言,超声波透射法的检测精度较低,适用的范围仅限于对检测精度要求不高、被检测工件较薄的场合。此外,超声波检测法钢筋的偏移缺陷也不能做出判断,无法准确确定并列钢筋中存在的脱空缺陷等问题;超声波检测效果还会受到管壁厚度的影响,管壁越厚越不易检测。

3.4. 其他无损检测法

除了上述检测方法外,灌浆套筒的无损检测还包括人工敲击法、预埋传感器检测法、压力渗透法、雷达检测法、坐标定位检测法以及红外热像法等多种方法。预埋传感器检测法在半灌浆套筒中应用广泛。预埋传感器法又称阻尼振动法,是指在套筒出浆口的位置预埋阻尼振动传感器,通过传感器的阻尼振动进行波形采集的方法 [65]。当待测物体内部介质不同(可能为空气、水、流动砂浆和凝固砂浆),即弹性模量不同时,阻尼振动的阻尼系数也就不同。而阻尼系数越大,传感器的振幅就越小,因而根据振幅的衰减情况就能对套筒内灌浆高度和设备相对位置进行判断,从而确定灌浆饱满度 [66]。虽然预埋传感器法因其操作较为简便、检测结果较为直观而应用广泛,但同时也因其价格昂贵、狭小空间布置不太方便、依据出浆口底部出浆质量来判断整个套筒的灌浆情况 [67] 存在误差而亟需改进。

红外热像法是利用红外热成像仪探测目标结构各部位辐射出的红外线能量,从而直观地显示结构温度图。需先对试件进行加热,由于缺陷位置受热后的辐射率不同于周边介质,即能量热传递过程受阻,故而会造成探测目标结构表面温度不均匀,反映在红外线热成像图上,通过观察图像即可对缺陷进行判定。但试件表面不能是弧形的,否则会导致表面受热不均匀,无法具体判病害位置,并且其检测结果受外部环境温度影响较大。

探地雷达检测法是通过探地雷达发射电磁波,利用电磁波在介质中传播遇到不同材质界面时会发生反射的特性,根据接收端接收到的反射波信号强度、波形等特征,判断结构损伤位置 [68]。但是该方法仅适用于检测混凝土结构的损伤,比如检测路基的材料界面损伤。这是由于灌浆套筒是金属材料制成的,金属材料相对介电常数趋近于无穷大,电磁波很难穿透套筒表面。故而当电磁波是从混凝土入射到套筒表面时,会因为无法进入到套筒内部,而难以确定套筒内部的病害。

坐标定位检测法是通过测量套筒和钢筋之间的间距,计算各定位点的相对坐标,反映钢筋相对偏差的检测方法 [69]。该方法有效克服了传统尺量精度差的问题,但其受检测设备的影响,对检测环境条件要求较高。

4. 有损检测法

有损检测法在现代建筑行业应用较为广泛,也是现场工程应用主要采用的检测方法,并且在装配式结构连接发展史上扮演着十分重要的角色。

4.1. 工业内窥镜检测法

1) 研究进展

我国在20世纪70年代就将内窥镜作为NDT检测的重要仪器,并且将其应用于民航飞机的维修上。近年来,许清风等首先提出一种基于钻芯成孔的套筒灌浆饱满度的检测方法 [70]。随后孙彬等采用预成孔内窥镜法对预制剪力墙套筒灌浆的饱满度进行了检测研究,并设计了一种新型预成孔装置 [71]。此外,李向民等提出了灌浆饱满度的计算公式 [70],实现了套筒灌浆缺陷的定量评估。许多学者的实践及研究均表明,钻孔内窥镜法检测结果直观、可靠 [72]。该方法针对锚固钢筋长度和灌浆饱满度的检测效果在实际工程中得到验证 [73]。

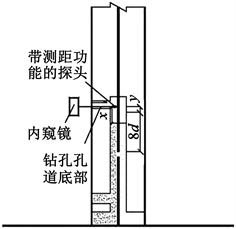

2) 检测原理

为了实现内窥镜的放置,工程上主要有钻孔法和预成孔法两种方法。如图13所示,钻孔法是在出浆孔管道钻孔,然后沿孔道底部伸入内窥镜,观测套筒顶部灌浆是否饱满,也可以在出浆孔与灌浆孔连线任意位置钻孔,该方法的计算简图如图14所示。

Figure 14. Drilling method plumpness calculation diagram

图14. 钻孔法饱满度计算简图

预成孔法是使用预成孔装置在连接套筒的出浆孔处形成检测通道,然后内窥镜伸入检查套筒内的灌浆饱满情况,如图15所示,该成孔装置包括由成孔棒及其外侧包裹的热缩材料构成的热缩组件,观测图像如图16所示。

Figure 15. Schematic diagram of preforming device

图15. 预成孔装置示意图

Figure 16. Preforming hole image observation diagram

图16. 预成孔图像观测示意

在实际检测过程中,需要先采用标准的灌浆工艺进行施工,待灌浆料从出浆孔流出后将预成孔装置塞入出浆孔并进行封堵,并确保成孔装置的前端抵触钢筋表面。当灌浆施工完成且灌浆料达到一定强度后,取出成孔棒,在出浆孔形成检测孔道。最后采用三维立体双物镜 [74] 测量镜头从不同角度对同一目标进行测量。

3) 缺陷识别

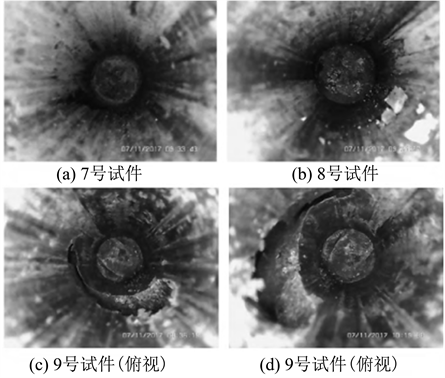

对于钻孔内窥镜法,在首先观察到灌浆不饱满后,应更换侧视测镜头,将镜头伸入刚性套管,使其伸出套管的另一端,然后将保护套管伸入出浆口,使侧视测量镜头可以观测连接钢筋与套筒之间的缝隙。之后应固定保护套管,测量镜头到灌浆料表面之间的垂直距离,据此可算得套筒内部空洞的大小,从而实现对套筒的饱满度的定量分析。某钻孔内窥镜法实验结果如图17~19所示,通过图像可以较直观地判断灌浆是否饱满。

Figure 19. Grouting is not full in the front view

图19. 灌浆饱满前视图

此外,我们还可以根据灌浆饱满度计算公式定量分析套筒灌浆质量,其公式如下:

P——灌浆饱满度;8d——套筒内钢筋锚固长度;d——钢筋公称直径;y——锚固长度最高点相对于钻孔孔道底部位置的深度,若锚固长度最高点低于钻孔孔道底部位置,取y为正值,否则取y为负值;x——内窥镜所测得的灌浆缺陷深度。当x = 0时,取P = 100%,判定灌浆饱满;当P > 100%时,取P = 100%,判定灌浆饱满。

针对预成孔法对构件破坏较小的优势,各国学者也相继研发出了几种适用于该方法的内窥镜,主要包括硬性内窥镜、纤维内窥镜和电子视频内窥镜。其检测原理都是把人眼的视距延长,并且能改变视线方向,准确观测到物体内表面的真实状况。并利用转像透镜光学技术传送影像,实现检测结果的可视化,为工业内窥镜在无损检测领域中的应用提供了可能。

4) 技术特点

钻孔内窥镜检测法属于典型的有损检测方法,其操作简单,结果直观、可信度高,在半灌浆套筒中应用广泛。然而,该方法对内窥镜的成像和活动性要求较高,并且存在视野范围受限及观察死角等局限。相比之下,预成孔的方法则因其检测位置可随机抽取,成孔方法简单有效,成孔装置部件可循环利用,无需事先预埋元件等特点而在未来具有更广泛的应用前景。

4.2. 预埋钢丝拉拔检测法

1) 研究进展

通过预埋钢丝再进行拉拔检测其强度的方法在工程中应用较广,预埋钢丝拉拔法常常与内窥镜法结合使用,从而提高套筒灌浆缺陷判别的准确性 [1]。

研究表明高强钢丝直径取5 mm,锚固长度取30 mm,灌浆料养护龄期选择3天,而钢丝长度则应根据实际情况确定 [75]。灌浆缺陷在2019年由高润东等人提出的补灌技术 [76] 中得到有效解决。同年,预埋钢丝拉拔荷载值与灌浆料抗压强度值之间的非线性增长关系也得到学者石昊等的验证 [77],并且通过回归分析得出二者定量关系拟合相关系数为0.98。在上述研究的基础上,高润东等人于2019年研发出一种非接触式的预埋钢丝拉拔成孔法 [78]。与传统的预埋钢丝拉拔法相比,该方法去除了钢丝锚固段,实现了手动拉拔。并且在钢丝拉拔成孔后,可直接利用该孔洞借助工业内窥镜检测套筒灌浆饱满度。2021年,史岩民等对预埋钢丝拉拔法检测结果的稳定行进行分析,验证了当检测到灌浆不饱满时该方法检测与修复的有效闭环 [79]。

2) 检测原理

预埋钢丝拉拔法是指灌浆前在套筒出浆口预埋高强度钢丝,待灌浆料养护一定时间后,对预埋钢丝进行拉拔实验,通过钢丝拉拔荷载值间接反映灌浆饱满程度。考虑到实验操作的简便性,往往将预埋钢丝与灌浆塞进行一体化制作,即在套筒灌满的同时植入预埋钢丝,使得灌浆料凝固后预埋钢丝与灌浆料直接黏结在一起,实验结果示意如图20所示。

Figure 20. Schematic diagram of embedded steel wire

图20. 预埋钢丝示意图

3) 缺陷识别

预埋钢丝拉拔法的缺陷判定主要是根据钢丝的抗拉强度实验结果与标准值进行比较,从而判断出哪一组钢丝所在的灌浆套筒存在灌浆不饱满的情况。当实验结果如图21所示时,可以判断该9号套筒存在灌浆缺陷,并且经过内窥镜观测的验证,实验结果也与实际相符。

Figure 21. Results of a set of telescopic internal endoscopy

图21. 某组套筒内部内窥镜检测结果

4) 技术特点

预埋钢丝拉拔法是一种简单、实用、经济的套筒灌浆饱满度有损检测方法预。因其事中预埋、事后检测的独特检测方式,而适用于施工单位自检和第三方检测评估。此外,该方法操作简单,结果稳定可靠,检测效果良好,在内窥镜的配合下可以大大提高套筒灌浆饱满度的检测精度。

然而,预埋钢丝拉拔法只能检测出浆口灌浆料密实度 [80],而对套筒内部的灌浆情况无能为力,并且在钢丝拉拔后还需重新对出浆口进行二次填充,造成一定程度的的原料浪费。

4.3. 其他有损检测法

套筒灌浆质量缺陷的有损检测方法还包括钻芯取样法等。钢筋混凝土结构的取样法主要是指在需要检测的部位钻芯取样,而装配式结构的连接节点往往是钢筋密集处,一旦没有避开钢筋的位置进行取样,就会对结构造成不可逆的伤害。因此该方法对施工技术要求较高,一般只在实验室中使用。

5. 应用现状

结合国内外研究进展及以上分析,我们可以知道,无损检测中的冲击回波法广泛应用于预应力桥梁灌浆管道、预应力梁板柱灌浆管道、混凝土砌体结构、隧道衬砌、混凝土钢管密实度检测等诸多领域。冲击回波检测法是一种单面的无损检测法,它能有效穿透非混凝土,对结构内部的缺陷实施探测 [81]。因此,采用冲击回波法检测装配式建筑套筒灌浆缺陷是可行的,并且可以对灌浆密实度进行定性分析,但是对于缺陷大小的定量分析还存在一定局限性,用素混凝土的频谱曲线作为判断缺陷大小的参考标准时存在一定误差 [40]。未来,在使用冲击回波法进行检测的过程中应注意激励方式、测点布置、测量方法三方面 [82],以提高检测精度。

X射线胶片成像和计算机成像效果相较于数字成像都较差,且计算机成像和胶片成像检测效率较低,故而可以得出结论:X射线数字成像法更适用于灌浆套筒的缺陷检测。可以预见,未来X射线检测技术将更广泛地应用于装配式结构连接质量检测的各个阶段。当然,X射线数字成像法在图像处理过程中,由于计算机算法的限制,降噪和增强过程中容易造成缺陷的信息丢失,未来需要进一步改进图像的降噪和增强方法。

超声波检测法主要包括超声脉冲反射法、超声穿透法、衍射时差法和共振法。以上这几种方法由于难以检测钢筋偏位情况,在实际工程应用中需要格外注意,避免只使用单一的超声波法进行检测。此外,可以预见基于小包波理论,通过对比健康试件信号与灌浆缺陷试件信号小波包分解后频段能量差异性表征灌浆缺陷大小的新技术将具有广阔的应用前景。

随着经济水平的提高和科学技术的发展,有损检查的应用市场将会受到很大限制,但在目前看来,内窥镜法和预埋钢丝拉拔法的联合使用将成为实验室检测的主流方法。

6. 总结

本文对灌浆套筒的主要缺陷形式、应用形式、缺陷检测方法等三个方面进行了分析,得出当前灌浆套筒缺陷主要集中于钢筋偏位、套筒漏浆和灌浆料质量存在问题。并且从无损检测和有损检测两个方面对灌浆缺陷的检测方法进行了分析归纳,如下表3所示。

Table 3. Grouting sleeve defect detection method

表3. 灌浆套筒缺陷检测方法

根据本文的分析与总结,当前装配式套筒连接灌浆缺陷的研究中还存在设备仪器经济成本较高,检测方法难以灵活结合使用,缺陷识别尚未形成智能化等不足,未来相关学者可以从缺陷识别的可视化智能化方面开展研究从而解决目前的缺陷检测问题。