1. 引言

质量控制在钢铁企业中的重要性日趋上升,尤其是高端汽车板和家电板生产线,带钢表面质量缺陷的识别与检测已成为质量控制中必不可少的手段 [1]。国内某钢厂新建镀锌生产线引进表检仪系统,该大型仪表是具有国际领先水平的表面质量缺陷检测与分类系统,为该生产线首次引进,为更好地实现系统功能,满足生产需求,亟待新增表检仪同主产线通讯接口,获得相关信息。主产线自动化系统分为基础自动化系统(Basic Automation System,以下简称L1)和过程控制化系统(Process Control System,以下简称L2),表检仪与L1和L2均建立通讯连接,本通讯接口分别以西门子S7-1500通信技术和西门子的底层通讯Libcom技术为基础,通过以太网实现通讯连接。该通讯方式响应速度快,数据传输高效稳定,安全性能高,接口程序适应性强,可以满足大中型钢铁企业的生产需求。

同时,随着大数据时代的到来,信息共享已成为钢铁企业实现工厂智能化的一个重要手段 [2]。带钢的表面质量检测情况,相关缺陷数据与缺陷图片需要上传至大数据平台,以实现全流程的追溯与管理 [3],因此,表检仪同大数据平台通讯接口的设计与实现也成为提高企业智能化水平的重要部分。

2. 网络结构设计

整体网络结构以以太网为基础,采用TCP/IP通讯协议,该种网络结构设计简单,通讯速率快,安全性高,共享能力优,在工业网络中具有良好的经济性和广泛的适用性 [4]。网络结构如图1所示,以表检仪检测服务器为中心,分别与L1,L2系统和大数据平台连接,L1系统发送主产线的焊缝信号,分卷信号等,L2主要将产线的钢卷信息和分卷卷号发送至表检仪,分卷完成后,表检仪将缺陷信息和缺陷图片同对应钢卷号匹配完成后,将母卷卷号,子卷卷号和缺陷信息发送至大数据平台。

3. 表检仪同L1接口设计

表检仪同L1的接口通讯,主要功能是获取主产线的速度信号,焊缝信号,活套量信号等,主线信号由PLC发送,或由硬接点来完成 [5]。主线PLC模块采用SIMATIC S7-1500,其新型的背板总线技术采用高波特率和高效传输协议,信号处理速度更快,极大缩短了系统响应时间,同时可定义响应时间以确保高精度的设备性能,诊断能力和安全性提高,当发生故障时,可快速准确识别受影响的通道,减少停机时间,可扩展性强,组态简单,带有多达3个PROFINET接口 [6]。表检仪同PLC的其通讯信号及功能如表1所示。

Table 1. List of interfaces between quality inspection instrument and L1

表1. 表检仪同L1接口列表

4. 表检仪同PCS接口设计

表检仪同PCS的接口通讯是表检仪功能实现的必要条件之一,主要功能是根据生产需求获得产线的钢卷信息(如卷号,宽度,厚度,钢种,镀层等)和分卷卷号,二者以报文的形式进行通讯 [7],除心跳报文外,每条报文包含报文头,报文体,数据类型为ASCII码,程序采用C++语言编写。

4.1. 报文头

表检仪同PCS通讯的每一条报文均由报文头和报文体构成,报文头为固定格式,主要由报文号,报文长度,发送方,接受方和时间构成。报文号具有唯一性,不同的报文具有不同的报文号,根据报文号可以查看相应的报文内容,用于通讯故障的查询。其结构如表2。

Table 2. Format list of message header

表2. 报文头格式表

4.2. 心跳报文

心跳报文主要功能为监控表检仪和PCS之间的通讯状态,表检仪每隔60 s向PCS发送一次,同样,PCS每隔60 s向表检仪发送一次,若彼此收不到心跳报文,则证明通讯异常,可通过查看日志查找原因。心跳报文为固定结构,其报文结构如表3。

Table 3. Format list of live message

表3. 心跳报文格式表

4.3. 原料卷信息报文

该报文为表检仪同PCS系统的主要报文,用于接收原料卷信息。不同钢种,不同规格,不同镀层,不同表面级别的带钢表面质量各不相同,表检仪的检测精度和缺陷图库也有很大区别。根据生产需要,该报文基本包含了表检仪检测所需要的钢卷信息,如卷号,长度,宽度,厚度,镀层类型,镀层厚度,是否钝化,是否光整,钢种,表面级别,客户代码等,表检仪会根据这些信息设置不同的材料分组,不同的材料分组采用不同的配置参数检测,以达到相匹配的检测效果 [8]。

该种讯方式程序修改简单,适应性强。后期可根据实际生产情况,不断增加原料卷信息字段,优化通讯接口,提高表检仪检测效果。

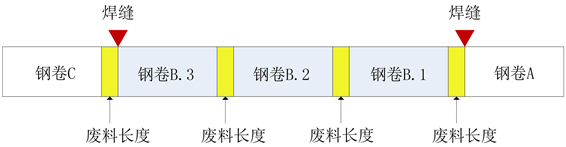

4.4. 子卷信息报文

当出口剪完成剪切后,L1向L2和表检仪分别发送剪切完成信号(即成品卷生成信号),L2根据原料卷剩余长度和焊缝跟踪信号,生成成品卷号,将成品卷号发送至L1和表检仪,表检仪在检测过程中,缺陷信息与原料卷ID匹配,接收成品卷号后,将母卷卷号与成品卷号进行匹配,同时缺陷信息与子卷卷号相匹配,最终生成以成品卷号为ID的缺陷信息。工艺人员可以进行以母卷号和子卷号为基础的缺陷信息查询。子卷卷号生成时序生成如图2所示。

Figure 2. Daughter coil cutting sequence diagram

图2. 子卷剪切时序图

5. 表检仪同大数据平台接口设计

以镀锌产线为例,每个钢卷产生的缺陷约为4000个左右,当表面质量较差时,产生的缺陷可以高达上万个,会产生的大量的缺陷数据和缺陷图片,每天生成的数据量不断膨胀,复杂程度变高,对现场设备的维护也提出了巨大的挑战。因此,数据存储服务器的主要功能为存储缺陷信息。

大数据平台作为信息共享的主要载体,各产线的表检仪数据上传至该平台,该平台能够进行数据收集,分布式存储,数据的解析和运算,为表检信息的共享提供强有力的数据支撑,保证数据传输的稳定性和时效性 [9]。

5.1. 建立通讯连接

缺陷数据和缺陷图片上传至大数据平台需要保证通讯的实时性和稳定性,通过底层通讯Libcom监控通讯状态,在程序初始化时启动定时器,如果没有建立通讯连接,系统会自动重新启动定时器 [10]。当通讯异常时,也可以手动启动或终止通讯连接。

5.2. 数据传输

数据存储服务器采用SQL Server数据库,表检仪在接收到子卷卷号后,开始进行缺陷数据与卷号的匹配,并进行存储。存储的信息主要有缺陷ID,子卷卷号,母卷卷号,缺陷名称,缺陷位置,相机编号,缺陷特征值,是否周期性缺陷等信息,缺陷图片以JPG的形式存储,缺陷图片的命名以缺陷ID为基础,服务器同大数据平台的数据表结构基本一致,双方数据字段和格式的统一性,可以降低数据解析的复杂性,也保证了数据传输的准确性。传输缺陷信息分为数据传输和图片传输两个部分 [11]。

大数据平台的架构为数据来源层,整合层和利用层三层。数据来源层为应用模式的最底端,表检仪数据服务器与该层建立通讯服务,数据整合层负责联通来源层和利用层 [12],该层利用大数据挖掘技术,实现数据模型的构建,对缺陷数据和图片进行整合,对缺陷等级进行划分,该平台对缺陷数据整合后,可以为钢卷表面质量判定提供依据。

6. 结论

带钢表面质量检测系统作为带钢表面质量的重要监测手段,一直是带钢质量控制领域的重要课题,需要实时查看该系统进行质量控制和优化工艺参数。随着互联网和大数据技术的发展,相关数据的存储和共享也成为钢铁行业的发展趋势,以达到产品从上游到下游可控,可查,可追溯的目的。

本文针对国外引进的某表检仪设备,采用TCP/IP通讯协议,以西门子底层通讯为基础,同L1,L2系统和大数据平台搭建网络结构,分别建立通讯连接,采用报文通讯方式,用C++语言编译程序,添加报文通讯结构和触发程序,对数据进行解析和存储,获得产线的相关信号和钢卷信息,表检仪进一步解析数据,分别满足不同钢种,不同用途,不同表面级别,不同板面的检测和分类需求。该接口设计满足表检仪使用需求,网络结构稳定,通讯速度快,可以实时监控通讯状态,程序编写实用性和可扩展性强,后期可根据工艺需求灵活增加第三方接口,优化表检仪检测和分类方法。与大数据平台的通讯,实现了缺陷数据的共享性和可追溯性,满足了技术人员与客户可随时随地查看钢卷的生产质量数据。