摘要: 本文用数值模拟方法,研究了温度对泡沫铝夹芯壳力学性能的影响。首先建立了泡沫铝夹芯壳有限元模型并施加冲击载荷,将模拟结果与实验结果进行了比较,验证了有限元模型的准确性。其次研究了温度对泡沫铝夹芯壳吸能以及变形的影响,结果表明在−50℃到300℃的温度下,随着温度的升高,夹芯壳的吸能变化不明显,但是背面板中心点的变形与结构整体变形都在增加,整个结构抗冲击能力在下降。最后分析了泡沫铝夹芯壳的破坏模式,结果表明在弹丸撞击下,夹芯壳在−50℃,25℃和300℃下都主要发生剪切破坏。夹芯壳的上、下面板都以剪切破坏为主,泡沫铝芯层在发生剪切破坏的同时还存在压实坍塌破坏。

Abstract:

In this paper, numerical simulation methods are used to study the influence of temperature on the mechanical properties of aluminum foam sandwich shells. First, a finite element model of the alu-minum foam sandwich shells has established, and an impact load was applied. The simulation re-sults were compared with the experimental results to verify the accuracy of the finite element model. Secondly, the influence of temperature on the energy absorption and deformation of the aluminum foam sandwich shells is studied. The results show that at temperatures ranging from −50˚C to 300˚C, the energy absorption of the sandwich shells does not change significantly as the temperature increases. However, the deformation of the center point of the back panel and the structure’s overall deformation will increase with the increase of temperature, and the impact re-sistance of the entire structure will decrease. Finally, the failure mode of the aluminum foam sand-wich shells is analyzed. The results show that under the projectile’s impact, the sandwich shell mainly undergoes shear failure at −50˚C, 25˚C, and 300˚C. The upper and lower panels of the sand-wich shell are mainly the shear failure, and the aluminum foam core layer is the failure by compac-tion and collapse at the same time as the shearing failure occurs.

1. 前言

泡沫铝夹芯壳是由两块高强度面板和泡沫铝芯层组成的一种夹芯结构,这种结构在冲击和爆炸等动载荷作用下具有良好的吸能和防护性能,国内外很多学者进行了大量研究 [1] - [9]。Xia等人 [2] 通过试验、理论和数值模拟对泡沫铝夹芯板抗冲击性能进行了分析,结果表明:夹芯板的抗冲击性能主要依靠增大泡沫铝芯层的变形进行耗能,芯层越厚,泡沫铝吸能占比越大,夹芯板整体变形越小,抗冲击性能越好。Wang等人 [8] 对爆炸载荷下泡沫铝夹芯板变形与破坏模式进行了实验研究,研究结果表明,泡沫铝芯体呈现“渐进式”压缩变形,泡沫铝夹芯板背面板中心点的变形挠度与爆炸冲量之间近似满足二次关系。但是以上他们的研究都是在常温下进行的,没有涉及到温度相关性。Ni [10] 研究了温度对泡沫铝强度的影响,研究结果表明泡沫铝的强度随温度的升高而下降。Wang等人 [11] 对不同温度下泡沫铝的压缩行为与变形机制进行了研究,结果表明泡沫铝有很强的温度软化效应。Hakamada等 [12] 对泡沫铝在高温下进行了压缩实验,描述了不同温度下闭孔泡沫铝的变形特征。Aly [13] 简要分析了孔隙率和温度对泡沫铝应力–应变曲线的影响。Candy等人 [14] 研究了泡沫铝在低温和常温下的动态和静态力学性能,表明泡沫铝的变形行为具有很强的温度依赖性。Xi等人 [15] 对考虑温度效应的泡沫铝静态压缩本构模型进行了研究,通过对不同温度下的泡沫铝静态压缩实验,分析了泡沫铝在不同温度下的力学性能,并且在Liu等人 [16] 提出的常温下泡沫材料的六参数本构方程合理的简化为包含温度的五参数本构模型,通过对该模型进行外推,发现随着温度升高,泡沫铝屈服后依次存在“无密实”、“完全流动”和“软化”等不同的状态。

目前泡沫铝及其夹芯结构的研究大部分基于常温下静态和动态力学性能的研究,泡沫铝以及泡沫铝夹芯结构在高温下的力学和热学性能以及热力耦合效应的相关研究还不是很全面。本文在以上基础之上,通过ANSYS/LS-DYNA主要研究了泡沫铝夹芯壳在不同温度(−50℃,25℃,100℃,200℃,300℃)下的吸能和变形以及泡沫铝夹芯壳在不同温度下的破坏模式。其中动载荷的施加是通过给予泡沫弹丸不同入射速度来实现。

2. 有限元模型验证

2.1. 材料属性

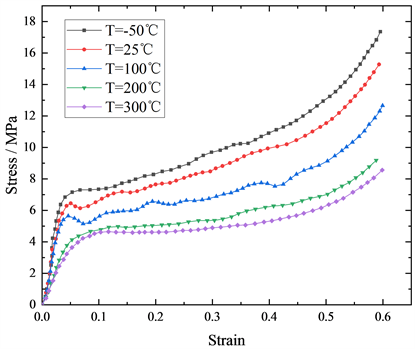

泡沫铝夹芯壳由前面板、泡沫铝芯、背面板三部分组成,面板采用铝合金,厚度均为h = 0.8 mm,泡沫铝芯的相对密度为20%,厚度为c = 10 mm,弹丸为圆柱体,直径为36.5 mm,长度为80 mm,材料也采用相对密度为20%的泡沫铝,不同温度下泡沫铝的应力-应变曲线由图1给出,材料的属性由表1给出,材料热参数由表2给出。

Figure 1. Stress-strain curve of aluminum foam

图1. 泡沫铝应力-应变曲线

注:(1) 铝合金的剪切模量为28 GPa。

Table 2. Material thermal parameters

表2. 材料热参数

注:(1) 空气的导热系数为0.025 W/(m∙℃)。

2.2. 有限元模型

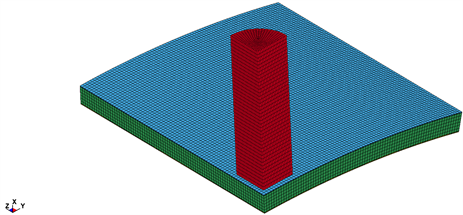

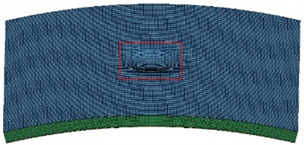

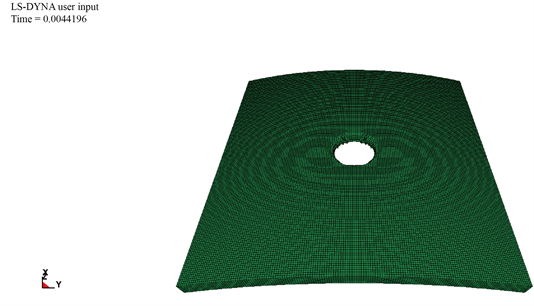

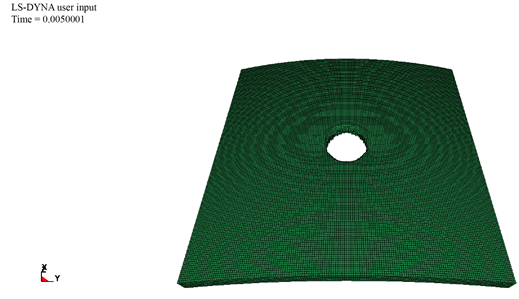

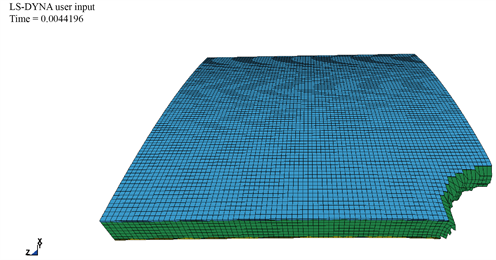

整个模型分为弹丸、前面板、泡沫铝、背面板四部分。弹丸为圆柱体,直径为36.5 mm,长度为80 mm。夹芯壳的曲率半径取R = 500 mm,圆心角θ = 28.6˚。弧长长度L1根据弧长公式L = θπR/180˚求得,宽度L2与弧长相等。整体尺寸为250 mm × 250 mm × 10 mm。模型通过ANSYS/LS-DYNA建立并求解。弹丸用可压缩蜂窝模型(*MAT_HONEYCOMB)和3D Solid 164单元来描述,铝合金面板用双线性随动材料模型(*MAT_PLASTIC_KINEMATIC)和Thin Shell 163单元来描述,泡沫铝芯用可压缩泡沫材料模型(*MAT_CRUSHABLE_FOAM)和3D Solid 164单元来描述。弹丸与整个泡沫铝夹芯结构使用面–面侵蚀接触,弹丸和泡沫铝芯各自使用自动单面接触,面板与泡沫铝芯之间使用自动面-面接触。由于泡沫铝夹芯结构在实际工程中多为固定在结构物上,边界条件可以近似为四周固定边界条件,在有限元模拟中通过约束模型四个侧面上所有节点的全部自由度来模拟四周固定边界条件。为减少计算时间,基于所用结构的对称性,将计算模型简化为整体模型的四分之一,并在夹芯壳的X-Z面和X-Y面设置对称边界条件,结构有限元模型如图2所示。

Figure 2. Finite element calculation model

图2. 有限元计算模型

2.3. 模型验证

为检验有限元模型的准确性,将本文建立的泡沫铝夹芯壳在常温(25℃)下的模拟结果与文献 [5] 中的实验结果进行了比较。动载荷的施加通过加载冲量I来定义,其中

,式中m为弹丸的质量,v为弹丸的速度。在模拟过程中,通过固定弹丸质量,改变弹丸的入射速度来施加不同的加载冲量。无量纲化的夹芯壳背面板中心点的最终挠度

(

)随无量纲化冲量

(

,其中

为子弹作用区域的面积,

和

分别为面板和泡沫铝的密度,

为面板屈服强度)的变化关系如图3所示,图4左为泡沫铝夹芯壳的实际变形图 [5],右为模拟变形图,从两图中可以看出,模拟结果与实验结果吻合较好,说明本文建立的模型是有效的。

3. 温度对泡沫铝夹芯壳力学性能的影响

在这一部分中主要研究了温度对泡沫铝夹芯壳的吸能以及变形的影响,模拟采用的温度分别为−50℃,25℃,100℃,200℃,300℃。弹丸的速度变化范围为50 m/s,100 m/s,150 m/s,200 m/s。图5为泡沫铝夹芯壳在不同温度下的吸能,从图中可以知道当弹丸的速度增加时,夹芯壳的吸能也在增加,并且当弹丸的冲击速度保持一定时,夹芯壳在−50℃到300℃的温度下吸能几乎没有差别。图6为泡沫铝夹芯壳在不同温度以及不同弹丸撞击速度下泡沫铝的变形图,在图6(a)、图6(b)两幅图中,温度达到300℃时泡沫铝都完好无损,但是图6(c)、图6(d)两幅图中可以看出,当弹丸的冲击速度为150 m/s时,泡沫铝从200℃开始就发生破坏;当弹丸的冲击速度为200 m/s时,泡沫铝从100℃开始就发生破坏。

Figure 3. Simulation results and experimental results of the center point of the back panel

图3. 背面板中心点的模拟结果与实验结果

Figure 4. Deformation of aluminum foam sandwich shell

图4. 泡沫铝夹芯壳的变形

Figure 5. Energy absorption of aluminum foam sandwich shell at different temperature

图5. 泡沫铝夹芯壳在不同温度下的吸能

(a) V = 50 m/s, T = 300℃

(a) V = 50 m/s, T = 300℃  (b) V = 100 m/s, T = 300℃

(b) V = 100 m/s, T = 300℃  (c) V = 150 m/s, T = 200℃

(c) V = 150 m/s, T = 200℃  (d) V = 200 m/s, T = 100℃

(d) V = 200 m/s, T = 100℃

Figure 6. Deformation diagram of aluminum foam at different projectile velocities and different temperatures

图6. 泡沫铝在不同弹丸速度以及不同温度下的变形图

图7和图8分别为泡沫铝夹芯壳在不同温度下背面板中心点变形和结构整体变形,并且从图6可以知道,当弹丸的速度分别为150 m/s和200 m/s时,夹芯壳中的泡沫铝会发生破坏,导致数据失真,因此将这两个速度舍去。从图7和图8中可以知道,弹丸速度为50 m/s和100 m/s时,泡沫铝夹芯壳背面板中心点的变形和结构整体变形在−50℃到300℃的温度下都是随温度的增加而增加。由于泡沫铝夹芯壳作为一种防护结构,背面板的永久挠度是判断其抗冲击性的重要标准,背面板的挠度越小,其抗冲击性能越好。因此泡沫铝夹芯壳的抗冲击性能会随着温度的升高而降低。

Figure 7. Deformation of the center point of the back panel of the aluminum foam sandwich shell at different temperatures

图7. 不同温度下泡沫铝夹芯壳背面板中心点变形

Figure 8. Overall deformation of the back panel of the aluminum foam sandwich shell at different temperatures

图8. 不同温度下泡沫铝夹芯壳整体变形

综上可以知道,在−50℃到300℃的温度下,泡沫铝夹芯壳的吸能随温度的变化差距很小,但是随着温度的升高,泡沫铝芯层在同等冲击载荷下的剪切变形将增大,具体表现为:当弹丸速度增大到150 m/s时,泡沫铝在200℃时就开始出现明显裂纹;当弹丸速度增大到200 m/s时,泡沫铝在100℃时就开始出现明显裂纹。并且泡沫铝夹芯壳背面板中心点的变形和结构整体变形都是随温度的增加而增加。因此在实际工程中,如果泡沫铝夹芯壳涉及到高温工作环境则必须考虑温度对其力学性能的影响。

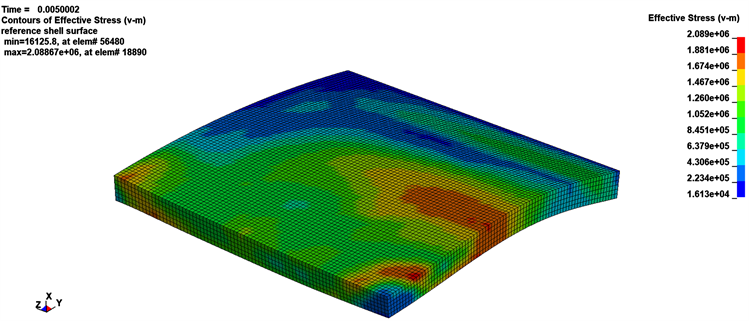

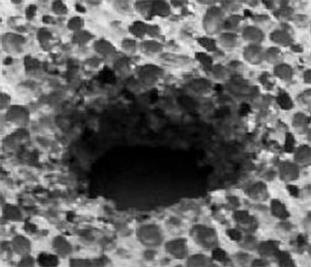

4. 夹芯壳在不同温度下的破坏形式

在这一部分,研究了夹芯壳在弹丸高速撞击下的破坏形式,主要分析了低温(−50℃),常温(25℃)和高温(300℃)下的破坏形式。图9为泡沫铝夹芯壳在不同温度(−50℃,25℃和300℃)下的模拟破坏形式,图10为与图9对应的夹芯壳中泡沫铝在−50℃,25℃和300℃下的破坏形式,图11为文献 [9] 中泡沫铝芯

(a) T = −50℃

(a) T = −50℃  (b) T = 25℃

(b) T = 25℃  (c) T = 300℃

(c) T = 300℃

Figure 9. The simulated failure model of the sandwich shell at different temperatures

图9. 夹芯壳在不同温度下的模拟破坏形式

(a) T = −50℃

(a) T = −50℃  (b) T = 25℃

(b) T = 25℃  (c) T = 300℃

(c) T = 300℃

Figure 10. The simulated failure model of the aluminum foam at different temperatures

图10. 泡沫铝在不同温度下的模拟破坏形式

Figure 11. The experimental failure model of the aluminum foam core at ambient temperature (25˚C)

图11. 常温(25℃)下泡沫铝芯的实验破坏形式

的实验破坏形式。从图9和图10可以看出,在−50℃,25℃和300℃的温度下,泡沫铝夹芯壳都主要发生剪切破坏,这与文献 [9] 中的结论是一致的。图12为与图9对应的夹芯壳的四分之一模型的模拟破坏形式,从图中可以看出三种温度(−50℃,25℃和300℃)下,上面板和下面板都主要发生剪切破坏,泡沫铝在发生剪切破坏的同时,还存在压实坍塌破坏,并且在泡沫铝的背弹面出现了略大于迎弹面的破口,这是在弹丸撞击过程中,反射拉伸波的作用使背弹面发生了撕裂破坏。

(a) T = −50℃

(a) T = −50℃  (b) T = 25℃

(b) T = 25℃  (c) T = 300℃

(c) T = 300℃

Figure 12. The simulated failure model of the 1/4 model of the sandwich shell

图12. 夹芯壳1/4模型的模拟破坏形式

5. 结论

本文从能量、变形以及破坏形式三方面探讨了温度(−50℃,25℃,100℃,200℃,300℃)对泡沫铝夹芯壳力学性能的影响,所得结论如下:1) 从−50℃到300℃的温度下,泡沫铝夹芯壳的吸能随温度的变化不明显。2) 在同等冲击载荷下,夹芯壳中泡沫铝芯的剪切变形将随着温度的升高而增大。3) 夹芯壳背面板中心点的变形和结构整体变形将随温度的升高而增加,夹芯壳的抗冲击性能将随温度的升高而下降。4) 夹芯壳在−50℃,25℃和300℃的破坏形式都是以剪切破坏为主,其中上、下两块面板主要发生剪切破坏,泡沫铝在发生剪切破坏的同时还存在压实坍塌破坏。