摘要: 随着社会经济的不断发展和城市化的不断推进,各种建设项目对于钢材的需求量也在不断增加,与此同时社会各界对于钢铁行业的生产质量也愈发关注,需要钢铁企业重视生产质量。针对轧钢的生产过程而言,因为其生产的环节较多且受到材料、机械方面等多方面的影响,对于生产企业而言在保证质量的工作上面临着较大挑战。从当前很多钢铁企业的生产情况看,很多企业还未能做好对轧钢的质量控制。为此,本文会先阐述轧钢生产中的关键流程、质量控制的必要性和影响质量的因素,并提出有效的质量控制方法,以期望可以提高钢铁企业中轧钢生产的质量性。

Abstract:

With the continuous development of social economy and the continuous advancement of urbanization, the demand for steel in various construction projects is also increasing. At the same time, all sectors of society also pay more and more attention to the production quality of the steel industry, and the steel enterprises need to pay attention to the production quality. For the production process of steel rolling, because the production links are more affected by materials, machinery and other aspects, the production enterprises are facing great challenges in ensuring the quality of the work. From the current production situation of many steel enterprises, many enterprises have not done a good job in the quality control of steel rolling. Therefore, this paper will first explain the key process of steel rolling production, the necessity of quality control and the factors affecting the quality, and put forward effective quality control methods, in order to improve the quality of steel rolling production in steel enterprises.

1. 引言

当前社会发展对于钢材的需求量较大,在促进钢铁企业获得有效发展时,也带来了一定的挑战,需要提高轧钢在生产过程中的质量,从而不断降低生产成本的浪费,保证企业在行业中核心竞争力的提高。目前在轧钢的生产过程中涉及到的工序较多,且每道工序都有可能影响轧钢的品质,所以为了保证轧钢的质量,就需要控制好轧钢的生产环节,从而不断满足市场中的需求。如何有效在轧钢生产过程中提高质量也是当前每个钢铁企业最需要考虑的问题。下面将对影响轧钢生产质量的因素和提高轧钢质量的措施进行分析 [1]。

2. 轧钢生产中的关键流程分析

2.1. 轧钢生产的热轧过程分析

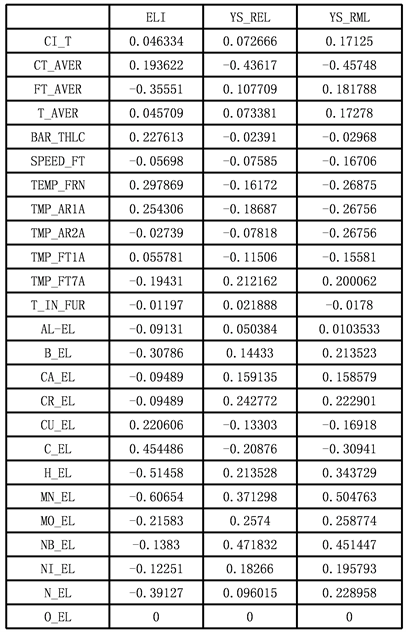

当前对轧钢进行热轧处理时,往往需要经过五道工序完成对轧钢的处理。第一,板坯准备阶段。这个阶段需要将连铸板坯进行热轧工序。胚料一般厚度为120~300毫米且最厚可以达到350毫米在具体工作中工作人员需要将板坯表面的缺陷进行修理,同时要对板坯进行平整、修磨等工作。第二,板坯加热阶段。利用计算机技术可以实践对加热炉温度的远程控制,从而保证加热和燃烧环节可以满足工序需求 [2]。第三,粗轧工序阶段。要对薄板坯在氧化作用下的氧化铁皮进行处理,在处理方式上一般会用11.77~14.7 MPA的高压水进行冲除。在板胚除磷后便需要进入2辊轧机轧制和板胚除磷,见图1。第四,精轧工序阶段。相关人员对板坯进行板材除磷、温度测量和厚度测量后才可以进入精轧机械中处理。第五,轧后冷却阶段。钢带在完成双重冷却后,温度会在几秒钟下降到600度之下,然后相关操作者需要对冷却的钢带进行精整加工和卷取处理工作。

2.2. 轧钢生产的冷轧过程分析

在轧钢的生产过程中,若热轧处理的钢板厚度仍然无法满足客户的需要,则需要进行冷轧处理。在原理上通过冷轧处理可以降低板材的机械性能,从而提高硬度,反之若想提高板材的机械性能则需要进行退火处理。在实际的冷轧处理时,生产原料还需要在冷轧工序中经过精整、酸洗、热处理和凃镀等工序。冷轧带钢和薄板的厚度一般为0.1~3毫米,且宽度为100~2000毫米,经过冷轧机组轧制成材。需要注意的是,冷轧机组自法国发明第一台2辊式轧机后,便逐渐优化成辊径较小的4辊轧机,且随着企业轧制的需要,逐渐出现6辊、12辊和20辊的轧机 [3],见图2。

Figure 2. 20 Control part of the roller mill

图2. 20辊轧机控制部分

3. 轧钢生产过程中进行质量控制的必要性

钢铁工业作为国家基础性的原材料工业,在轧钢生产质量上可以影响我国整体的经济建设,所以提高轧钢生产过程中的质量有着重要意义。首先,轧钢企业做好轧钢生产质量的提高工作,可以提高企业在行业中的发展竞争力,同时也能不断对生产成本进行控制,从而起到节约资源利用、保护环境和降低企业支出成本的作用,不断满足轧钢企业的发展需要。其次,品质较高的轧钢不仅可以赢得国内市场,也可以在经济全球化下赢得国外市场,技能促进我国轧钢行业的发展,也能促进进出口贸易的发展。最后,质量高的轧钢能够在投入使用后保证人民的财产和生命安全,能够避免轧钢企业不必要的经济损失和口碑损失,既满足了社会经济的发展需要,也在一定程度上提高了人民的生活幸福度。

4. 轧钢生产过程中影响质量的因素分析

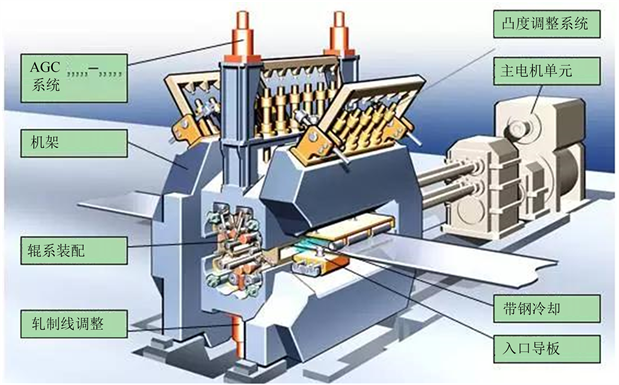

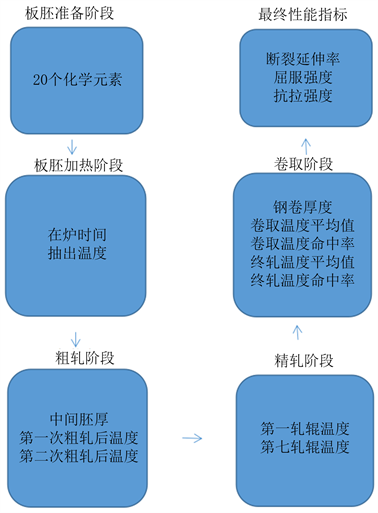

当前在进行轧钢的生产中,其质量受到的影响因素较多,一般包括员工操作因素、机械设备因素、生产材料因素、程序因素和成产环境因素等。在实际的轧钢生产中,需要用到较多的机械设备,这些机械设备作为轧钢生产的基础可以分为辅助设备和重要设备。在主要设备中负责轧钢生产的主要工序,在主要工序以外的工序则有辅助设备完成 [4]。且轧钢的生产中,每一个生产环节都需要用到不同的机械设备,所以机械设备的运行质量会直接影响轧钢的生产质量。另外,通过产品质量模型可以分析出输入变量和输出变量的关系,如何调整输入变量(操作变值),提高输出变量(轧钢质量指标),便需要企业注重考虑。具体有三个关键输出变量屈服强度(YS_RML)、断裂延伸率(ELL)、抗拉强度(YS_RML)和25个关键输出变量的相关特性,见图3。最后,炼钢中的化学元素和酸溶铝含量、轧制过程中温度和在炉时间也是影响轧钢生产质量的关键因素,具体影响因素,见图4。

Figure 3. Table of the relationships between the output variables and the input variables

图3. 输出变量和输入变量的关系表

Figure 4. Impact quality of hot continuous rolling products

图4. 热连轧产品质量的影响因素

5. 轧钢生产过程中的质量控制方法

轧钢的生产过程优化有三部分组成,分别为优化层、轧钢复杂生产过程和控制层组成,优化控制见图5。下面将对轧钢复杂生产过程的质量控制方法进行分析。

Figure 5. Quality optimization control diagram of steel rolling production process

图5. 轧钢生产过程的质量优化控制图

5.1. 加强相关机械设备的检修和管理

在企业进行轧钢的生产时,需要相关技术人员对生产设备进行管理,了解各生产设备的问题频发点,从而针对各个设备的问题制定科学的设备维修计划,提高生产设备运行的稳定性。轧钢的生产设备在长时间的工作中会使某些部件加速老化,这还需要专业维修人员对设备进行定期的检测,从而对其中的问题部件进行更换。另外,在启动成产设备时还需要专业的人员去操作,避免操作失误而引发的生产设备损坏。最后,对于设备生产的周围环境也要进行控制,既要避免闲杂人进入生产车间,也需要对设备周围的杂物进行清理,保证生产设备的高效运转。

5.2. 加强对材料的全面检测

在进行轧钢的生产时不仅需要注重生产设备的高效运转,也需要相关材料具有高质量性,从而保证轧钢生产的质量,为此需要才生产环节中对材料进行全面检测。首先,要对材料进行妥善保管,避免受到潮湿、阳光直射的影响。其次,要在投入使用前对材料进行各方面的质量检测,确保具有可使用性。最后,要严格筛选具有高质量生产能力的材料厂商,并能针对材料提供合格证明 [5]。

5.3. 对操作轧辊装配的工艺进行规范

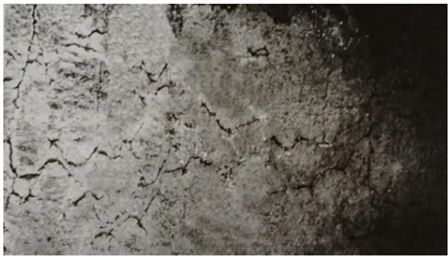

轧钢在车间的生产必须满足相关的质量管理体系,进行开展具体的生产工作,在实际生产中要求轧辊装配人员对规章制度进行遵守,并且结合流程图完成操作。在操作流程具有标准性后可以降低很多影响轧钢质量问题的出现。此外,在钢板轧制过程里,还要及时对成形变化情况进行检查,例如观察是否有折叠、裂纹和麻点等常见问题,并在出现相关问题后及时做好处理工作,提高轧钢生产的质量。裂纹和麻点宏观特征见图6、图7。

5.4. 针对轧钢生产中的质量做好记录

在轧钢的生产过程中不仅可以通过对工艺流程的控制完成对轧钢质量的提高,也可以通过对轧钢生产质量情况的记录促进轧钢质量的提高。当车间中相关人员对轧钢质量进行有效、全面记录后,质量技术人员可以结合记录员的统计信息进行分析,能够对质量问题提出科学的改进措施,并在后续轧钢生产中监督改进落实的落实情况,保证轧钢的生产质量。另外对于具有典型的质量问题事故,需要技术人员对问题进行深入分析,将影响质量的主要原因找出,并在研究对应的策略后,及时在企业内部进行安全教育培训工作,保证轧钢的生产质量。

Figure 6. Macroscopic characteristics of steel plate crack

图6. 钢板裂纹宏观特征

Figure 7. Macroscopic characteristics of steel plate pitting

图7. 钢板麻点宏观特征

5.5. 利用建模提高轧钢的质量

目前有BP神经网络、小波神经网络和分层模糊神经网络等建模方法,通过图8可以看出分层模糊神经网建立的质量模型从命中率上看浩宇普通的BP神经网络和小波神经网络,有着较高的拟合特性。建模方法比较见图8。

Figure 8. Comparison of the various modeling methods

图8. 各种建模方法比较

6. 结语

综上所述,在我国综合国力不断增强的背景下,很多行业对于钢材的需求量也在逐渐增加,随着信息时代的发展,各种轧钢生产技术也在不断得到优化,极大地促进了我国钢铁事业的发展。品质高的钢材不仅可以降低钢铁企业的生产资源浪费,也能最大程度保证人民的财产和生命安全,为此,需要钢铁企业重视轧钢生产过程中的质量控制,做好相关设备的检修和管理、材料的全面检测等工作,并注重轧辊装配工艺的规范性和针对轧钢生产中质量的记录等,从而通过轧钢的高质量生产,促进钢铁企业和国家经济的共同发展。