1. 引言

路基压实施工过程中,压实度的控制不当将引起路基的严重下沉以致影响路面的平整度,因此压实度的检测是保证公路路基压实度与施工质量的重要手段。目前,多以压实工艺规定的压实遍数评价路基压实质量,然而由于路基填料成分和施工环境的差异,相同碾压遍数下不同区域的路基压实度存在差异 [1] [2]。

为解决上述问题,20世纪80年代初,瑞典的FORSSBLOD公司针对压路机振动钢轮的振动加速度信号进行时–频域变换,分析了谐波与路基压实状态的关系,实现了通过谐波比来反映土壤压实度的程度 [3]。随后,国内外学者基于谐波法的路基压实度在线评价方法上进行了大量研究。徐州工程机械厂通过利用加速度传感器采集压路机振动轮上的加速度信号,经放大、滤波、转换后进行谐波计算,实时在线显示被压实材料的密实度 [3]。德国Geodynamik公司 [4] [5] [6] 提出了基于二次谐波与基波比值

的CMV法(Compaction Meter Value,压实仪值)评价路面压实度。张忠强 [7]、崔浩 [8] 等通过采集不同压实状态的CMV值,对比传统检测方法测得的压实度,建立两者间的线性关系,实现了CMV标定下的压实度。唐庆永 [9]、张兵 [10] 等在此基础上对压实过程中采集的CMV数据与沉降率、孔隙率和回弹模量进行了相关性分析,提出了新型路基连续压实质量评价指标。上述压实度评价方法考虑了基频与二倍频谐波,而由于压路机–土壤耦合作用后在钢轮上测量的振动加速度是带有畸变的信号,因此在此基础上采用FFT (fast Fourier transform,快速傅立叶变换)获得的振幅就存在畸变,不能正确反映压实度的真实值 [11]。

与上述方法不同,通过比较基频能量在总能量中的占比也能评价路基被压实程度 [12],如宝马格公司利用Omega值 [13] 来反映被压实路基的压实度大小,但是此指标在很大程度上取决于振动压路机的型号参数,标定的工作量较大。而酒井公司(Sakai)基于CMV法,考虑了振动信号中的基频、次谐波频率以及更高倍频因素,提出了无量纲参数CCV (Compaction Control Value,压实质量控制值),能准确地评价压实度的大小 [14] [15]。Ling [16]、Jia [17]、郭华杰 [18] 等 [19] [20] 利用CCV指标标定压实度,研究了两者之间的相关性,实现了路基压实质量的连续评价。综上所述,目前针对智能压实中的路基压实度在线检测已有大量基于谐波的路基压实度计算方法,可以有效评价路基压实度,保证路面压实质量良好,对路基压实度的在线检测有重要意义。但不同填料路基下振动轮与路基土耦合作用后产生的振动信号谐波分量有所不同,而现有路基压实度评价模型为固定不变的谐波变量几何运算,无法适应不同填料路基类型的压实度评价。

本文基于现有CCV评价模型,结合振动轮与路基耦合作用后的幅频特性,拟提出适应不同填料路基类型的CCV修正方法。通过设计基于LabVIEW的压实度在线采集系统,进行路基压实度检测实验,并根据测得的振动信号谐波分量修正CCV计算模型。利用环刀法压实度值标定修正CCV,分析两者间的对应关系,建立压实度检测模型。

2. 用于路基压实度的振动谐波修正方法

振动压实过程中,土壤起始状态较为松散,在压路机激振力的作用下会出现很大的塑性变形,并形成载荷–变形的滞回圈。而随着土壤压实度的增加,在振动钢轮的作用下,土壤的受力状态开始以弹性变形为主,塑性变形为辅,直至土壤不在发生变形,即压实度不再增加。上述碾压过程中,压路机振动轮与路基的相互作用可等效为“质量–弹簧–阻尼”系统模型 [21] [22],压路机振动轮与土壤耦合作用后产生的垂直加速度与路基压实度之间的关系为:

(1)

式中:x2——振动轮垂直加速度;ω——偏心块旋转角速度;M、N、O、P、F0的值仅与k2、c2变量有关;k2——被压土壤弹性刚度;c2——被压土壤阻尼。通过式(1)可知,路面振动压实时,路基刚度与振动轮的加速度大小密切相关。

路基压实过程中,不同碾压阶段振动钢轮在垂直方向上的加速度不断发生畸变。因此利用振动加速度传感器获取压实过程中振动轮的加速度信号并通过频谱分析可知,当被压材料的压实度呈现一定规律变化时,相应加速度频域信号的谐波分量也会变化。考虑到谐波分量对路面状态的影响,采用无量纲参数CCV值评价路基压实度:

(2)

式中,A0.5、A1.5与A2.5分别是半倍频、1.5倍频和2.5倍频谐波分量;A1是1倍频即基波;A2、A3是2倍和3倍高次谐波分量。由式(2)可知,CCV计算结果由式中的谐波分量决定,而由于路基土壤成分、所在地区环境等因素的差异,路基压实过程中不同路基与压路机振动轮耦合作用后产生的谐波分量也各不相同,以至于采用固定的CCV计算方法难以适用所有路基类型压实度的准确评价。

为实现某一指定路基段压实过程中压实度的在线检测,需根据振动谐波理论修正CCV计算方法。分析式(2)的分数表达式可知,分子为半倍频谐波幅值和其余高次谐波幅值相加,分母为次倍频谐波幅值与基频幅值的和。利用加速度传感器测量路基振动压实过程中碾压轮的振动信号并将其通过傅立叶变换得到频谱分析图,根据设定阈值提取幅值合格的谐波分量

,规定

时的谐波分量表示为

,

时的谐波分量表示为

,则参考式(2),可得到修正CCV公式(CCV'),如下:

(3)

式中,

,

。

由上述可知,CCV'计算方法是基于加速度信号频域内幅值的大小修正的,可根据不同填料路基在碾压时振动钢轮产生的加速度信号自适应调整CCV'计算公式中的各个因子,最终实现压路机碾压不同类型填料的路基时路面压实度的计算公式不同,使得路基压实度在线检测更加精确。

3. 基于谐波法的压实度在线检测实验

3.1. 基于谐波法的路基压实度在线检测实验方案

根据压路机压实路面时的振动幅值为3~8 g,考虑到压路机工作时的发动机和周围环境信号的干扰以及JT/T 1127-2017 [12] 中传感器的灵敏度指标,FA1105-A1-10g型加速度传感器适用于压路机振动信号的采集。该传感器灵敏度为199.3 mV/g,量程0~10 g,输出电压为0~5 V。

根据压实度在线实时检测方法,所选传感器信号采集模块需放置在压路机上随车工作,且应具备一定的抗冲击要求,适应压路机的振动工况。为满足上述要求,选用NI Compact DAQ机箱,搭配NI9223调理模块,通过配置C系列采集卡即可搭建振动信号采集硬件系统。振动信号采集模块如图1所示,其中NI9223调理模块实现对振动传感器采集信号的放大、隔离、滤波、激励等;板卡机箱则选用NI cDAQ-9171,适合随压路机工作的便携式振动信号采集系统;同时,所选模块均能抗50 g的冲击,满足压路机作业时的振动要求。

基于上述硬件设备,在室内土槽实验室选取50米的路基为压实对象,选用山推22T单钢轮压路机按如下方案进行实验。

1) 采用磁座将加速度传感器固定在压路机振动马达上,并通过NI 9233信号调理模块将加速度信号实时上传至计算机。

2) 采用压实度在线检测系统采集振动轮原地跳振和按工艺碾压路基时的振动信号,分析其谐波分量,并根据谐波分量与基频的关系参考公式(3)修正基于谐波法的压实度计算模型,建立CCV'的计算方法。

3) 压路机在路基实验段来回碾压,利用系统实时在线检测路面CCV'的变化,并使用环刀法测量相应的压实度,建立CCV'与环刀法压实度的对应数据关系,验证基于谐波法的路基压实度在线检测方法的正确性,进而根据此关系建立基于CCV'的压实度评价模型。

Figure 1. NI cDAQ-9171 acquisition module

图1. NI cDAQ-9171采集模块

3.2. 基于LabVIEW的压实度在线检测软件系统设计

基于LabVIEW的压实度检测系统分为信号采集、信号处理、数据保存和信号可视化显示等四个模块的设计,具体实现方式如下所述。

基于LabVIEW中DAQmx采集模块实现振动信号的采集功能,需完成硬件配置、数据读取以及硬件释放等工作。其中由DAQmx Create Virtual Channel.vi、DAQmx Timing.vi、DAQmx Trigger.vi、DAQmx Start.vi等模块完成通道配置、定时、触发采集和采集启动等硬件配置功能;采用的DAQmx Read.vi模块可根据用户规定的采样长度进行数据读取,以供后续谐波提取模块使用;硬件释放模块则由DAQmx Stop task.v和DAQmx Clear.vi模块构成,用于关闭程序并释放硬件。

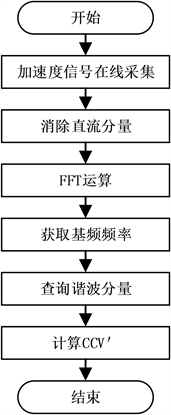

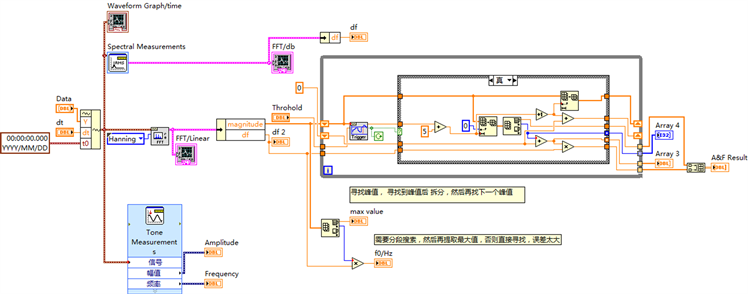

基于谐波法的压实度计算程序流程如图2所示,根据上述采集的数据,首先利用Basic Averaged DC-RMS.vi模块得到信号直流分量,并将其消除;再基于FFT算法得到信号的幅频特性,获取基频频率及其振幅;然后在幅频图中查找与基频频率对应的谐波分量及其振幅,LabVIEW实现谐波分量提取的后面板程序如图3所示;最中根据程序提取的谐波分量基于式(3)完成CCV'的计算。

Figure 2. Harmonic signal extraction flow chart

图2. 基于谐波法的压实度计算程序流程

Figure 3. Harmonic extraction program rear panel

图3. 谐波提取的程序后面板

根据上述数据采集与谐波提取方案,基于LabView的压实度检测系统显示界面如图4所示。其中振动信号的时域和频域波形分别位于图中的4和5处,时域波形类似正弦信号,无法反应振动信号特征;而通过频域波形可清晰的看到信号的基频(32 Hz)与高次谐波。同时,对应时刻路基的CCV'值可在图中7处显示,用于实时评价路基压实度。

Figure 4. Display interface of roadbed compaction detection system based on harmonic method

图4. 基于谐波法的路基压实度检测系统显示界面

4. 实验结果分析

4.1. 基于实验的CCV修正

压路机以32 Hz的振动频率实验段进行跳振实验,同时利用压实度检测系统采集压路机振动钢轮与路基耦合作用后产生的振动信号,其结果如图5(a)所示。以0.5 dB的能量大小作为谐波筛选的阈值,可以得出频谱能量主要集中在谐波A0.5 (16 Hz)、A1.5 (48 Hz)与A2 (64 Hz)和A4 (138 Hz)处。按照规定压实工艺在路基上碾压时,振动轮的振动信号如图5(b)所示,除上述谐波分量外,仅在A2 (64 Hz)和A2.1 (68 Hz)处具有谐波分量,并存在

,针对此畸变,采用其中较大的值作为A2的幅值。实验现象中未出现谐波A3 (96 Hz),且谐波A2.5 (80 Hz)处的幅值相对较小,可忽略不计。

根据上述实验现象,基于式(3)的CCV计算方法,以实验得到的A0.5 (16 Hz)、A1 (32 Hz)、A1.5 (48 Hz)与A2 (64 Hz)和A4 (138 Hz)作为评价路基压实度的主相关谐波分量,并据此修正CCV计算模型。

(4)

其中,A0.5、A1.5、A2和A4是半倍频、1.5倍频、2倍频和4倍频谐波分量;A1是1倍频,即基频。

4.2. CCV'与环刀法压实度对应关系分析

为验证本文提出的CCV'的正确性,分析其与环刀法压实度间的关联程度。在土槽实验室完成了六组路基压实实验,每组实验取五处采样点,实验中压路机按照压实工艺碾压路基,在采样点处获取压实度检测系统的值,并用环刀法测量相应位置的压实度,则取修正CCV'值的310倍与环刀法压实度比较分析,两者对应关系如图6所示。

对比图6(a)~(f)中CCV'的变化规律可以看出:在六组路基压实度检测实验中,通过在线监测系统获得的CCV'值与对应点处环刀法压实度结果趋向基本相同,尤其在d实验组中,两种压实度评价方法的值基本一致。结果表明:基于谐波法的路基压实度计算值成倍接近于路基压实度实际值,可用此评价模型准确评价路基压实度。

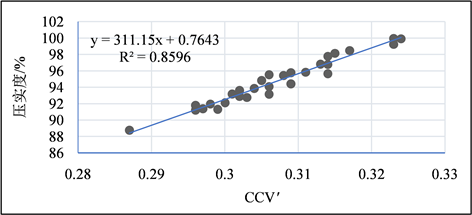

为实现在路基压实度检测系统内直观看出路基压实度的实际大小,需进一步得到两者之间的具体关系,本文将室内实验得到的CCV'与环刀法值进行拟合,其结果如图7所示。

Figure 7. The relationship between CCV' and ring knife compaction

图7. CCV'与环刀法压实度关系

上述拟合结果表明:CCV'计算值与环刀法压实度值呈正相关的线性关系,相关系数为0.86,满足《公路路基填筑工程连续压实控制系统技术条件》规范中压实度评价指标与真是压实度间相关系数大于0.7的要求,进一步验证了CCV'计算公式的正确性。其中,以压实度为因变量,CCV'为自变量,两变量之间的线性模型为y = 311.15x + 0.76,可根据此模型标定压实度值,实现路基压实度的在线检测。

5. 结语

1) 针对不同填料类型的路基土与压路机钢轮振动的耦合作用进行了研究,建立了压路机钢轮的振动谐波和路基压实度的关联映射,提出了不同路基类型的自适应修正CCV评价方法;

2) 建立了压实度采集硬件系统,并通过LabVIEW建立了路基压实度在线检测软件系统,开展了路基压实度在线检测实验;

3) 根据实验中压路机振动轮与土基作用后振动信号的频谱特征,确定了与压实度相关的谐波分量。并对比压实度在线检测系统采集的CCV'值与对应环刀法压实度值,建立了环刀法压实度和CCV'的拟合函数,拟合相关系数为0.86。

基金项目

西藏自治区科技计划项目(XZ2019TL-G-02),西藏自治区自然科学基金(XZ202101ZR0044G),中国博士后国际交流计划派出项目(2020056),陕西省自然科学基金(2022JQ-515)。

NOTES

*通讯作者。