1. 介绍

汽车的平顺性是避免汽车在行驶过程中所产生的振动和冲击使人感到不舒服、疲劳甚至损害健康,或使货物损坏的性能 [1],研究平顺性的目的主要是使汽车保持良好的隔振特性,保持驾驶员在复杂的行驶和操作环境下,具有良好的心理状态和准确灵敏的反应。因此,对汽车的隔振特性进行准确、深入的研究显得尤为重要。

目前,正弦扫频试验是试验室中测量车辆隔振特性经常采用的试验方法,是指在试验过程中维持一个或两个振动参数(位移、速度或加速度)量级不变,而振动频率在一定范围内连续往复变化的试验,主要用于获取系统的隔振特性 [2]。正弦扫频试验可分为线性正弦扫频试验和对数正弦扫频试验:线性正弦扫频试验是指频率按照线性变化的扫频试验,其主要用于模态参数精确识别;对数正弦扫频是指正弦扫频激励的频率是按照对数的规律逐渐变化,相较于线性扫频试验效率高,但是精确度较低。鉴于线性正弦扫频试验结果的精确度高,将扫频信号速度设为常数,获得的响应谱与随机路面响应谱构成接近。因此,本研究采用等速线性正弦扫频信号作为输入激励信号。

本文为了研究轴头传感器布置位置对传递特性的影响,通过四立柱台架,给车辆轴头输入等速正弦扫频激励信号,在车辆轴头不同位置布置加速度传感器,并在车身轮眉处布置加速度传感器作为响应点,采集响应信号并计算得到不同频响特性曲线进行对比分析,对提高整车研发设计试验质量有着重要的指导意义。

2. 正弦路面激励试验简介

在进行车辆悬架系统振动特性分析和轮耦合台架试验时,通常还会采用正弦路面作为激励输入来考察悬架响应特性 [3]。主要分为两种激励信号:正弦定频路面(正弦函数频率不随时间变化而变化)和正弦扫频路面(正弦函数的频率随着时间的推移逐渐增大)。

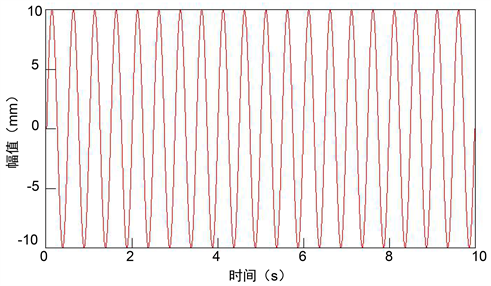

正弦定频路面激励主要用来对车辆悬架系统在某特定频率下的响应特性进行分析,并能够据此得到车辆的2个共振频率。正弦定频路面激励时域曲线示例如图1:

式中:A为激励幅值,f为激励频率,

为初始相位。

Figure 1. Time domain curve of constant frequency sinusoidal road excitation

图1. 定频正弦路面激励时域曲线

正弦扫频路面激励可用来分析车辆悬架系统振动频率响应特性。

式中:

为扫频速率,

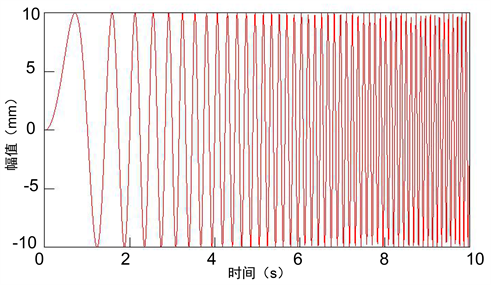

,表示正弦路面激励的频率随时间线性增大。正弦扫频路面激励时域曲线示例如图2:

Figure 2. Time domain curve of frequency sweep sinusoidal road excitation

图2. 扫频正弦路面激励时域曲线

按照频率变化规律分类,正弦扫频试验分为线性正弦扫频试验和对数正弦扫频试验。本文采用线性正弦扫频试验,因此,对线性扫频做简单介绍。线性正弦扫频试验,是指激励信号频率按照线性变化的扫频试验。其主要用于产品模态参数精确识别的正弦慢扫描试验中。对于整车这种由复杂零部件组成的系统部件,正弦慢扫描模态试验主要用于分析悬架系统的隔振特性 [4] [5]。

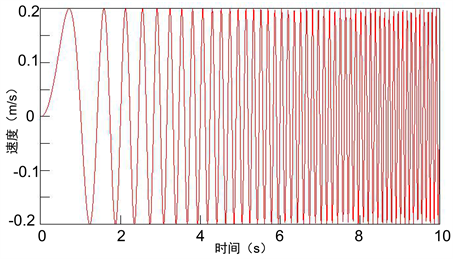

本文采用等速扫频信号作为激励信号进行试验 [6]。等速扫频输入速度曲线如图3所示:

Figure 3. Constant speed sweep speed curve

图3. 等速扫频速度曲线

3. 加速度信号对平顺性的影响

对比不同位置的加速度信号,需要将轴头不同位置的加速度信号作为输入,将车身信号作为响应,通过数据处理得到输入与响应之间的传递函数,通过传递函数判断不同位置加速度信号对传递函数的影响,进而得出对整车平顺性评价的影响。

4. 数据迭代原理

由于四通道道路模拟试验台非为绝对线性系统,命令信号与作动缸实际位移之间存在一定的幅值和相位差,因此,需要将扫频激励信号作为目标,作动缸的驱动信号作为响应信号,通过迭代原理消除系统误差,使作动缸的驱动信号与目标激励信号保持一致。

数据迭代的基础是RPC控制技术,RPC控制技术是一种先进的模拟技术,主要用于将样品在实际机械环境中的振动和运动形式复现到试验室环境中。使用RPC技术主要将期望得到的响应信号转变成设备的驱动信号,它可以补偿液压系统的性能衰减,解决各个通道之间的耦合的问题,同时保证信号的幅值和相位保持准确 [7]。

迭代首先需要将特定的白粉噪声信号作为驱动信号,采集相应的响应信号,得到系统传递函数。传递函数一般由频域表示,因此,也称为频响函数(Frequency Response Function,简写为FRF),对于整车液压振动系统来说求解传递函数必须将整个系统的近似为线性系统,线性系统才会有特定的传递函数,根据一个特定输入,才可以得出相应的系统输出。就是系统的响应信号和驱动信号之比。

在RPC中,一般都已知输出(即通过在试验场进行数据采集得到的车身及轴头各种信号),为了在试验室内复现试验场的工况,需要根据已知的输出信号得到相应的作动缸的输入信号。输入信号可以通过卷积计算得到,即,目标信号与传递函数的逆相乘,相比于时域计算而言,频域内的卷积计算较为简便快捷,因此一般采用频域进行卷积计算。

当然,这只是一种简化的描述,实际进行计算时采用如下公式:

CSD (Cross-spectral Density)表示驱动信号与响应信号的互功率谱密度,通过计算两个信号的卷积得到,ASD (Auto-spectral Density)表示驱动信号的自功率谱密度,通过计算驱动信号自身的卷积得到,传递函数即为上述两个功率谱密度之比,在此不一一赘述。

本文以正弦扫频信号作为目标信号,通过传递函数的计算得到系统的初始驱动信号,经过数次迭代,使得作动缸最终的位移响应信号与已知的目标信号之间误差达到最小。

5. 台架试验研究

整车平顺性特性试验在四通道道路模拟试验台架开展,如图4所示。在试验前分别把加速度传感器安装到车轮中心不同位置:车轮轮辋外侧中心处和转向节靠近车轮中心处。测试方向为垂直方向,且信号向上为正。

Figure 4. The four-channel road simulation test bench

图4. 四通道道路模拟试验台架

扫频路面输入工况模拟

扫频路面包含连续的频率成分,因此,本文采用常用的等速扫频信号,试验条件输入:最大速度100 mm/s,扫频范围0.5~30 Hz,路面不平度最大幅值32 mm。

等速扫频输入其路面速度谱为常数,与实际路面的频谱构成相类似,获得的响应谱与随机路面响应谱构成接近(差异主要体现在幅值),振动响应与实车试验最接近。等速扫频信号的作动缸驱动信号如图5所示,可以看出,在驱动信号时域信号中,等速扫频试验在低频段有较大的位移,随着频率逐渐增加,时域信号幅值缓慢下降,信号可以保证在台架试验中高频信号能量不被放大,在测量系统特性的同时,保证车辆在台架上的安全。

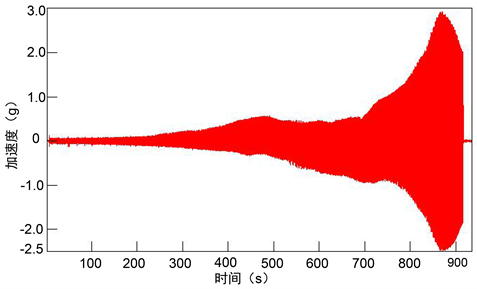

以扫频激励信号(也即生成的扫频驱动目标信号)为目标,将四通道道路模拟试验设备的作动缸信号最为响应进行迭代。迭代误差RMS见图6,均方根误差最终结果小于1%,结果比较理想。迭代结束得到的作动缸的驱动信号如图7,从时域信号可以看出,作动缸响应信号与扫频激励目标信号基本一致。

Figure 6. RMS results of iteration of the drive signal

图6. 驱动信号迭代均方根误差结果

Figure 7. Excitation signal of sweep test

图7. 扫频激励信号

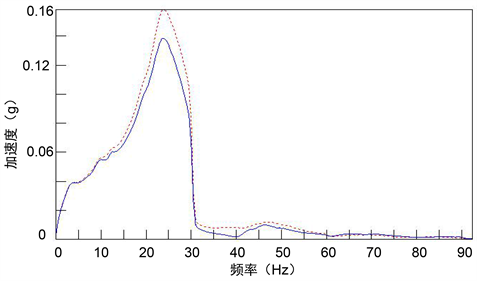

在四通道道路模拟试验台架上播放上述激励信号,通过信号采集设备测量得到轮辋外侧中心加速度信号和转向节靠近轮心处加速度信号。两位置的加速度信号如图8,图9所示。从时域信号上看,轴头内外两侧得到的加速度信号基本一致。低频时,加速度信号响应不明显,信号较小;随着频率逐渐增加,加速度信号逐渐增大,在24 Hz左右时到达一定峰值;而频率再增加时,虽然作动缸的激励速度会更快,但是此时作动缸运动的幅值较小,从作动缸扫频激励的时域信号中可以看出,信号的幅值在1 mm左右,并随着频率的上升还在继续下降,较小的幅值导致部分振动被轮胎等柔性原件吸收,无法激励加速度传感器得到更大的信号,并最终导致信号消失为0。

对信号做频域分析得到如图10,图中虚线为轮辋中心处加速度信号,实线为转向节靠近车轮中心的加速度信号,可以看出,不同位置的加速度信号的主频都在24 Hz左右,且最大幅值比较接近。

Figure 8. The acceleration signal of the outer center of the rim

图8. 轮辋外侧中心加速度信号

Figure 9. Acceleration signal of steering knuckle near wheel center

图9. 转向节靠近轮心处加速度信号

Figure 10. Frequency domain analysis of acceleration signal of steering knuckle near the wheel center

图10. 转向节靠近轮心处加速度信号频域分析

为了进一步分析内外两侧的信号的异同点,对两个信号进行穿级计数统计处理,统计结果见下图11所示。

Figure 11. Sensor signal passing through level counting results at different positions

图11. 不同位置传感器信号穿级计数结果

从图11中可以明显得出,当加速度信号幅值较小时,具体来说,当加速度信号幅值小于1 g左右时,两个信号的对比的结果是一致的,当信号幅值超过1 g时,两个信号的偏差开始逐渐放大,取偏差最大的点进行估计,外侧轮辋中心的加速度信号要比轴头内侧转向节处的信号超出大概20%,且可以明显看出无论是正方向还是负方向,轮辋中心处(也即轴头外侧的信号)的加速度信号较转向节靠近车轮中心位置的加速度信号大,安装位置对轴头加速度信号的采集结果会产生一定的影响。

Figure 12. Rainflow counting results of sensor signals at different positions

图12. 不同位置传感器信号雨流计数结果

从图12中可以得到与图11类似的结果,在低于1 g幅值的时候,两个信号的雨流结果差异不大,但是随着幅值的增加,差异较为明显。特别需要注意的是,此信号的雨流结果与常见的随机信号的雨流结果有差异,主要体现在幅值在1.5 g和4.5 g附近有明显尖峰,尖峰代表信号幅值在两个点的变化,对应时域信号中的两个峰值。

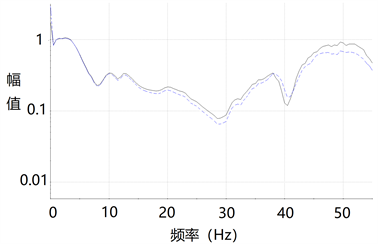

Figure 13. Transfer functions at different positions

图13. 不同位置的传递函数

从图13可以看出不同位置传递函数略有区别,其中虚线为轴头内侧位置信号对车身的传递函数,实线为轴头外侧位置对车身的传递函数。信号在10 Hz以内基本一致,当频率逐渐增加时,传递特性出现明显差别,从而验证了传感器位置对传递函数有一定影响,进而影响平顺性评价。

6. 结论

本文基于四通道道路模拟试验台架对影响整车平顺性结果的数据进行研究对比。通过在车轮轮心不同位置(轮辋中心处和转向节靠近轮心处)安装加速度传感器,分别测量并得到相应位置的信号结果,并对信号进行了时域、频域、穿级计数统计和雨流计数统计等方面的分析,得出同样是在靠近车轮中心位置,加速度信号在幅值较低时,轮辋中心处的加速度值与转向节靠近轮心处加速度值基本一致,但是随着振动加剧,加速度幅值增加,两处信号开始出现差异,幅值差接近20%左右,轴头加速度信号是评判整车隔振特性的数据来源,因此,幅值差异会对整车的隔振特性结果产生一定影响,进而影响对平顺性评价结果。

本文通过在典型激励下对车轮轮心不同位置的响应信号的研究,为提升平顺性评价的结果准确性提供了数据验证和支撑,为进一步探讨整车隔振特性和整车平顺性做了良好的研究基础。