1. 引言

衬套在汽车行业内又称为弹性体元件,是汽车底盘悬架系统不可或缺的重要组成零件。衬套既起到连接底盘结构件的作用,又起到传递载荷缓解冲击吸收振动能量的作用,对悬架系统乃至整车的平顺性有非常重要的影响。衬套虽然安装在车辆底盘区域但却对车内的噪声和舒适性有很大的影响,除上述提到的作用外,衬套还能防止车辆在运动过程中结构件之间异响的产生,避免撞击声。

针对弹性体衬套的研究有其特殊性,主要表现在其结构和材料,以使用最为广泛的橡胶衬套为例,既有金属结构也有橡胶材料,通过橡胶不同的加工工艺将刚度大的金属与非线性特点明显的橡胶相结合,形成不同性能参数的衬套,因此国内外对其性能的研究也十分广泛。

青岛科技大学聂振学 [1] 使用有限元技术分析衬套静刚度,并与试验结果进行对比分析,通过调整模型网格形状和尺寸,可以得到与试验数据一致性较高的结果,证实了使用有限元方法计算衬套刚度的可行性和主要影响因素。上汽通用五菱公司李中洋 [2] 研究了衬套的开口角度对悬架零部件的性能影响,通过仿真分析发现衬套开口角度对衬套自身受力情况影响较大,对其连接的结构件几乎无影响,通过多体动力学分析对车轮定位参数也存在较大影响。湖南汽车工业学院彭福泰 [3] 带有橡胶衬套的悬架运动学模型,分析了衬套刚度的变化对悬架运动学特性参数的影响,总结出不同位置、不同方向的刚度变化对悬架性能的影响规律。广汽集团杨权 [4] 等人以后悬架纵臂衬套为研究对象,设计了衬套不同参数模型方案并制作相应的样件,通过分析计算和实测结果,给出了衬套参数设计建议和选择原则。中国汽车技术研究中心吴利广 [5] 等人通过在Adams/Ride中建立包含衬套的动力学仿真分析模型研究衬套动刚度对SUV车型平顺性的影响,发现摆臂后衬套动刚度对车辆纵向振动的影响较大。Mohsen等人 [6] 通过实例分析,优化橡胶衬套的在车辆上的安装角度和刚度,从而改进前束的刚度,进而达到提高车辆系统的操纵稳定性的目的。广汽集团廖美颖 [7] 等人以麦佛逊悬架下摆臂为研究对象,分析不同形式衬套的结构和刚度对汽车操纵稳定性和乘坐舒适性等性能的影响,为下摆臂衬套的布置提供了参考方法。

近些年的研究主要集中在分析衬套对悬架系统或者整车的影响,对于衬套自身刚度使用有限元方法进行计算居多,从试验角度获取衬套刚度以及如何获取刚度参数的介绍较少。本文以减振器衬套为研究对象,针对其特殊的外形结构和刚度试验需要,设计试验工装,并分析其刚度,找出针对异形衬套刚度试验工装的设计方法,缩短了刚度试验周期,保证试验结果的可靠性。

2. 乘用车弹性体介绍

汽车弹性体种类有很多,有单一材料构成的如密封垫、减振器弹簧软垫、稳定杆衬套和缓冲块等,也有橡胶和金属材料混合构成的,如摆臂衬套、副车架衬套等,如图1所示。弹性体主要是起到连接和传递的作用,在汽车的行驶过程中即承受静态载荷又承受动态载荷,既有直线方向载荷也有旋转方向载荷。本文研究以底盘悬架系统中的衬套为研究对象,汽车悬架系统是连接车身和车轮之间的部件,由悬架摆臂、连杆、避震器和弹簧等部件组成。悬架系统的作用是支持车身,缓冲由路面传递给车架的冲击力,并起到减震、平稳的作用,使汽车能平顺地行驶。

Figure 1. Distribution diagram of chassis bushing

图1. 底盘衬套分布图

在底盘悬架系统中,最为常见的衬套为中间是橡胶材料,内外是金属筒的圆柱形衬套,如图2所示,结果比较规则工装设计简单。本文研究的衬套是位于减振器上部的支撑衬套,如图3所示,具有一定的倾斜角度,为满足其多个方向的刚度试验需求,需要根据结构形状设计工装与试验设备相匹配。本文使用的刚度测量设备为美国MTS831和832弹性体测试系统,可分别进行直线刚度和角刚度试验,其中MTS831的安装接口为单独的螺纹孔,MTS832安装接口为法兰盘,易于工装的连接,因此工装设计主要工作量在于如何固定衬套,并保证测试方向和角度与设备加载方向相一致。

Figure 2. Structural drawing of cylindrical bushing

图2. 圆柱衬套结构图

Figure 3. Shock absorber upper support bushing

图3. 减振器上支撑衬套

3. 试验工况和工装设计

底盘衬套的试验工况既可以从动静载荷要求区分,也可从加载方式上区分,本文按照常规的试验工况分为静态和动态两种刚度工况,载荷如表1和表2所示,其中方向坐标如图3所示。其中静态刚度不同方向载荷会有所变化,分为力加载和角度加载,刚度取值区间表示试验曲线在衬套线性段斜率的计算范围。表1中的数据只针对本文所述的减振器类衬套,考虑到这类衬套使用范围和试验中易干涉情况,载荷不宜过大,其他形式衬套载荷根据实际情况和橡胶硬度会有所改变。动刚度主要是在频段和振幅有所不同,动刚度中的预载可根据实际需求设置,一般多用于纯橡胶垫动刚度测试情况。表2只列出了直线动刚度的试验条件,实际角度也存在动刚度,MTS832设备能实现的最大频率范围为1~15 Hz,最大角度范围±3˚,可以进行低频的扭转和偏摆角刚度测试。

Table 1. Static stiffness load table

表1. 静态刚度载荷表

Table 2. Dynamic stiffness load table

表2. 动态刚度载荷表

基于以上刚度试验需求,衬套工装主要从自身刚度、固有频率两个方面进行设计同时考虑和刚度设备的连接接口。综合考虑减振器衬套的结构形状,由于外形的原因,此类衬套无法使用一套工装实现所有方向的刚度测试,所设计的工装如图4和图5所示。图4为Z向直线和RZ扭转角刚度工装,图5位X向直线和RX偏摆角刚度工装,图中红色箭头代表直线刚度的加载方向,紫色箭头代表角刚度的加载方向,这样一套工装能够完成一个坐标轴下的直线和角刚度试验。

Figure 4. Bushing Z-direction stiffness test rig

图4. 衬套Z向刚度试验工装

Figure 5. Bushing X-direction stiffness test rig

图5. 衬套X向刚度试验工装

4. 工装刚度仿真计算

工装设计完成后只是在结构形式上满足了试验要求,还需要考核其刚度和固有频率是否也满足要求。工装刚度主要是指在静刚度载荷下的变形量,固有频率主要是计算工装在动刚度测试范围内是否有共振频率。本文使用有限元方法计算上述参数,静态计算两个工况,载荷使用表1中2 KN垂直加载,扭转载荷使用300 Nm加载,变形量分别为0.02 mm和0.03 mm,如图6和图7所示。

Figure 6. Rig deformation under vertical load in Z-direction

图6. 工装Z向垂直加载变形图

Figure 7. Rig deformation under torque load in Z-direction

图7. 工装Z向扭转加载变形图

本文对两种工装考虑第一阶固有频率值,两种工装固有频率均在衬套动刚度测试频率以上,而且频率间隔较大,结果表3所示。

Table 3. Calculation results of rig

表3. 工装计算结果表

上述计算结果没有将衬套自身刚度考虑在内,实际试验情况衬套与工装连接,且衬套外部也属于金属外壳,会提高连接后的整体刚度,位移变形会进一步减小。工装的一阶固有频率也远远高于动刚度的最大试验频率,不会产生共振。

5. 衬套刚度试验测试

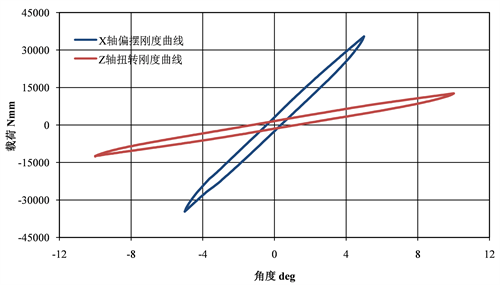

确定了试验工装后,按照表1和表2的载荷对衬套进行刚度试验。一般静刚度试验会进行两到三次预试验再正式试验,以最后一次的数据作为正式结果。图8和图9分别展示了直线刚度和角刚度曲线,从曲线数据可以看出,封闭曲线平滑无波动,根据表1中的刚度取值区间范围计算衬套的平均刚度,结果如表4所示。根据动刚度的试验条件,图10和图11分别展示了两个方向在不同振幅下的动刚度结果曲线,同一载荷下随着频率的升高动刚度增加,载荷不同在曲线重合的频率点动刚度也不同。三个频段内,每条曲线都较为平滑,数据稳定满足使用要求。

Table 4. Static stiffness test results

表4. 静刚度试验结果表

Figure 8. Linear stiffness curve of bushing

图8. 衬套直线刚度曲线图

Figure 9. Angular stiffness curve of bushing

图9. 衬套角刚度曲线图

Figure 10. Dynamic stiffness curve of bushing in X direction

图10. 衬套X向动刚度曲线

Figure 11. Dynamic stiffness curve of bushing in Z direction

图11. 衬套Z向动刚度曲线

6. 结论

本文研究通过对减振器衬套刚度试验夹具的设计开发和试验方法的介绍,阐述了衬套刚度试验的一般方法和流程,主要得出以下结论:

1) 衬套工装的设计既要考虑试验方向,也要考虑刚度强度的因素,同时为满足动刚度试验需要,要考虑其动态特性,避免工装在试验过程中出现共振现象。

2) 衬套的试验载荷需根据自身刚度的不同随时调整,刚度不同的衬套变形量不同,而刚度数据一般都在线性区间内取值计算,因此要保证线性段的试验结果,根据情况可以在最大载荷处会有部分非线性变化出现。

3) 相同振幅下,频率越高动刚度越大,相同频率下,振幅越小动刚度越大。动刚度与频率和振幅有很强的相关性。

本文针对减振器衬套刚度试验进行了研究分析,在试验的基础上总结了衬套弹性体的刚度规律。对于日渐兴起的新能源汽车,存在很多电机等高频振源,对动刚度的要求进一步增加,特别是在300 Hz以上的高频阶段,是弹性体领域研究的一个方向。