1. 引言

中国幅员辽阔,人们的出行离不开汽车。大多数城市都面临着停车难的问题,虽然因地制宜的采取了措施进行改善,但最重要的问题仍然是如何在一定空间内停放多辆汽车。就这样,立体车库随着时代要求应运而生 [1],国外研制出了各式各样的立体车库,使得相关技术和产业得到了快速的发展。立体车库和传统车库相比,具有明显的优势,最主要体现在对土地的利用率高,能够在一定空间内最大限度地停放汽车,缓解停车难的问题。

随着我国科技的不断发展,立体车库正逐步走向智能化、模块化、结构化,并不断改进 [2],其稳定性越来越高,控制系统越来越复杂,智能化程度越来越高 [3]。立体车库不是简单的一堆钢铁结构,而是基于机械、电子、控制、计算机等领域的高科技的模型,其功能逐渐增多,如自动识别、自动控制、自动存取等 [4] [5] [6] [7] [8]。立体车库在我国发展迅速,但在住宅领域应用较少,主要用于工厂和商场。

国奥城小区是一个大型居民区有着一个84 × 89 × 6.2 m3地下停车场、立柱的柱距为9100 × 11,000,随着人们生活水平的改善,停车位出现短缺,根据该地下停车场的大小,需要最大限度地利用现有空间增加车位数量,节约改造成本。考虑到层高和立柱的柱距,在原有车位规划的基础上,设计二层四列式立体车库是最合理的,这是一种升降横移式立体车库,其结构较为典型,是应用比较广泛的车库。二层四列式立体车库的第一层可以停放三辆汽车,第二层可以停放四辆汽车,整体结构长8990 mm、宽5375 mm和高4880 mm,根据地下停车场的大小,可以设置72台,增加216个停车位。

2. 立体车库的特点

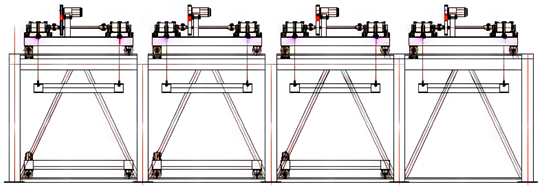

立体车库的种类多样,可以按照安装位置、自动化程度、密集程度、结构形式等进行分类,常见结构有升降横移式、巷道堆垛式、垂直提升式、垂直循环式 [2],本次研究设计的二层四列立体车库的结构为升降横移式,其结构已呈现出整体模块化设计,可以根据实际情况放置多台,增加车位数量,对基础设施建设的要求相对较低 [9],安装使用比较灵活,结构如下图1所示:

Figure 1. Schematic diagram of the two-storey four-row stereo garage structure

图1. 二层四列立体车库结构示意图

升降横移式立体车库有以下特点 [10]:

1) 占地面积小,一个车位可以实现最多十台左右的车辆,容积大;

2) 可以根据是实际需求调整高度以及长度,能够快速实现模块化设计;

3) 能够实现加工厂预加工,在实际场地进行组装,能够大大缩短安装建设周期;

4) 由于能够实现模块化生产,所以成本比较容易控制,同时在整体的建设成本也相对较低;

5) 结构简单、稳定性高、能够实现自动化控制。

升降横移式立体车库特别适用于商业厂房、老住宅区、商场等场所。能够根据实际空间进行设计和组合,具有高度的灵活性,它主要由结构框架、载荷板、横移升降系统、控制系统以及安全装置组成。如图1二层四列式立体车库能可以存储七辆车,第一层三个车位只能进行横移运动,第二层四个车位可以进行升降和横移运动,在存放车辆时第一层左侧三个车位可以直接停放,右侧不允许停放,第二层四个车位中,最右侧需要通过升降来实现停车,左侧三个车位需要首先横移一层车位,然后再进行升降停车。

3. 整体布局及方案设计

立体车库的主要驱动形式有液压驱动、机械驱动、气压驱动以及电动驱动。每种驱动都有优缺点,考虑到整体结构的特点、受力的结构、噪音、能源的选择等,最终选择利用电动驱动。

机械传动的主要作用是利用电机传递的速度和功率,通过一系列的变换来实现总体预设的动能传递。传动装置的结构、性能以及布局的合理性会直接影响整个机器的运动性能。所以对传动方案的设计一定要选择最佳的方案。常用的传动方案有带传动、链传动、齿轮传 [11] 动如图2~4所示:

二层四列升降横移立体车库在工作时传动的力矩比较大、速度相对较慢、稳定性要求高、必须确保安全,带传动不能满足要求。综合考虑成本、适应环境、结构尺寸、维护保养等条件,选择链传动最为合适。

立体车库其钢结构主要采用的是h钢、槽钢、方管之类的原材料,采用焊接工艺或者螺栓连接方式进行固定,整体结构强度较高、刚度较好,能够根据设计的要求提前预制,整体结构比较紧凑、方便安装和运送。本次采用的钢结构为单柱形式,如下图5所示:

Figure 5. Single column steel structure

图5. 单柱钢结构形式

车库整体结构利用钢材进行加工,选择材质为型钢,型钢的选择Q235材质,整个构架包括了立柱、横梁、加强筋等组成部分。根据《机械设计手册》 [12],选择方管为立柱结构。方管的截面形状为正方形,结构边长尺寸为250 mm,厚度为40 mm,立柱的高度根据实际的需求进行设计计算。立柱和地面的链接采用钢板的方式,利用地脚螺栓的方式进行链接,确保立柱的固定,同时利用筋板来增加整体强度,立柱的截面如下图6所示:

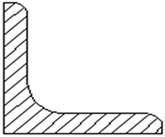

横梁采用工字钢结构,如上图7所示,它的截面呈现“工”字形,选择型号18#工字钢。对于侧梁来说,承受的力较小,主要是起到稳定的作用,只需要外力合适,选择16#槽钢即可,通过焊接或者螺栓连接。斜拉杆和加强筋的材质都是选择角钢材质,选择10#角钢,等边角钢其截面如上图8所示。选用钢材材质,具有承载能力强、强度高、刚度大等特点,能够满足结构受力要求,所以一般不需要进行受力强度校核。

Figure 8. Cross sections of diagonal rod and stiffened rib equilateral angle steel

图8. 斜拉杆、加强肋等边角钢截面

3.1. 升降传动系统设计

因钢丝绳传动强度高、灵活性高、占用空间小、易于维护保养、成本低。在升降传动系统中,选取钢丝绳作为整个传动电机的升降材料最为合适。升降系统的传动流程为电动机 → 链传动 → 卷筒 → 钢丝绳→滑轮的模式 [13]。钢丝绳带动载车板进行起降运动,钢丝绳的一端和载车板进行连接,另一端围绕在卷筒上,载车板进行起降动作时,利用电机的正反转动就可以带动卷筒的顺时针或者逆时针转送,从而实现了载车板的升降 [14]。结构示意图如下图9所示:

Figure 9. Schematic diagram of lifting drive

图9. 升降传动示意图

升降过程中的速度一般不会太快,这里取速度为0.15 m/s,普通五座汽车质量为1500 kg左右,载重量根据实际情况取车辆质量为1700 kg,载车板质量为300 kg [15]。

计算所需的提升功率如下:

(3.1)

电机的输出功率计算为:

(3.2)

总效率:

(3.3)

其中

为链传动效率,查得

;

为滚动轴承效率,查得

,有2个轴承,代入数据得

,则输出功率为

。

选择交流减速电机为专用停车设备,型号为MLPK55370603,功率

,频率为50 Hz,电压220 V,速比为60,得到转速为

,外形见图10:

电机的主要尺寸如下表1所示:

Table 1. Dimensions of lifting motor

表1. 升降电机的尺寸表

使用卷筒的直径d为200 mm,根据前面选定的载车板的上升速度为0.15 m/s可以计算卷筒的转速:

(3.4)

链轮的传动比:

(3.5)

根据计算拟定链传动比为

。

1) 选择链轮齿数

、

,根据传动比

,查询《机械设计》 [12] 取小链轮齿数

,则大链轮齿数

。

2) 确定链条链节数

初定中心距

,则节距

(3.6)

取

。

3) 计算单排链所能传递的功率

及链节距P,由工作情况系数

(3.7)

由小链轮齿数系数

,链长系数

,使用双排链,由多排链系数

计算额定功率:

(3.8)

4) 根据额定功率

和转速

使用滚子链型号为24a,链节距

,所选择的链条标记为24A―2 × 44 GB1243-1997。

5) 确定链实际长度L及中心距a:

(3.9)

(3.10)

6) 计算链速:

(3.11)

7) 作用在轴上的压轴力Q:

圆周力:

(3.12)

按照平均布置取压轴力系数

有:

(3.13)

8) 按静强度校核链条,链条属于一种低速重载运行,静强度在计算的时候是最关键的,由链条静强度计算式:

(3.14)

其中n为静强度安全系数;

为工况系数,取

;Q为链条极限拉伸载荷,选择取值

;

为有效圆周力,

;

为离心力引起的力,计算公式为

,其中

q为链条质量查得

,当链速

时,

可以忽略;

为链传动的悬垂力,计算公式如下:

(3.15)

其中

为系数查得

,a为中心距,

,

为两个轮子的中心线对水平面的倾斜角,

,则

;

为许用安全系数,

,代入数据得

根据计算可以看到所选择链条符合强度要求。

根据链速和链节距

,润滑方式选择人工按期润滑。

升降轴是电机通过链轮进行输入的一端轴,承受着升降的主要作用力,结构如下图11升降轴结构图所示:

轴的材质使用45钢,经调质处理得

。根据所选择的材料,取轴直径的计算系数

,轴的最小直径计算公式如下所示:

(3.16)

轴的设计特点,最小直径在联轴器端,此处装配有键槽,所以需对轴径加大5%以满足实际需求,所以最小直径尺寸为

,轴径的选取上需要参考最小直径所配套的联轴器等进行考虑。本次选择刚性联轴器,联轴器配合的轴径取值为40 mm,则可以看到轴

,长度根据所选择的联轴器等取值83 mm,初定各段直径见表2:

Table 2. Diameter of each section of lifting shaft

表2. 升降轴各段直径

确定各段长度,见表3:

联轴器额轴的配合采用的是键的连接方式,根据《机械设计手册》 [12] 以及轴的尺寸,选择键槽的尺寸为

为12 × 8,键槽的长度为80 mm,采用铣削加工工艺,轴和联轴器配合的代号为H7/k6。同时在链轮和轴的固定配合处选择键的尺寸为14 × 9,轴和联轴器配合的代号为H7/k6。

Table 3. Length of each section of lifting shaft

表3. 升降轴各段长度

轴地受力分析如下图12所示:

根据起降传动轴的结构受力分析可以看到,此轴大部分承受的作用力时扭矩,所以在计算的时候,主要对轴进行强度校核,校核公式如下:

(3.16)

轴传递的扭矩:

(3.17)

轴上的作用力:

链轮上的圆周力:

(3.18)

链轮上的径向力

;a处切向力

;b处切向力

;a处扭矩

;b处扭矩

,轴的扭矩图如图13所示:

根据受力示意图看出,受力扭矩最大的部位在键槽的截面,也就是危险截面,所以需要对该处扭应力强度校核,公式:

(3.19)

公式中

;

,代入数据可得

,强度符合要求。

上面已经选择了键的尺寸,其中和联轴器配合处键的尺寸为12 × 8 × 80 mm,轴和链轮配合尺寸为14 × 9 × 80 mm。对使用的键进行校核,已确定能够满足使用要求,校核公式为:

(3.20)

其中t为传递的转矩,

;k为键与轮毂键槽的接触高度,

,h为键的高度;l为键的工作长度,圆头平键

;d为轴的直径;

为许用挤压应力:

;联轴器与轴配合的键:

;

。代入上述公式可得

,链轮与轴配合的键:

;

。代入公式得

,所选择的键能够满足使用要求。

根据轴在工作中的受力,选择轴承的类型为深沟球轴承,型号选择为6238,根据所选择轴承,其

,校核其使用寿命公式如下:

(3.21)

当量动载荷为

。对于球轴承,

,

,代入数据得

,符合要求。本次设计的轴承属于低速运行,所以使用润滑脂润滑即可。

计算钢丝绳直径公式如下:

(3.22)

其中d为钢丝绳的最小直径;

为钢丝绳的最大静拉力;C为选择系数为0.104;

;使用钢丝绳结构为圆股钢丝绳,合成纤维芯结构。其基本结构参数为

;

;

;最小破断拉力

。

滑轮主要是起到支持和导向的作用,改变钢丝绳动力传递的方向,由于滑轮的结构一般都比较小,它都会被做成实体结构,采用铸铁等材质。滑轮的尺寸需要参考所选择的钢丝绳的直径,选择滑轮的直径为225 mm,其结构形式使用无内轴套的e型滑轮,标记为E16 × 225-55 JB/T9005.3-1999。

卷筒的选择需要参考国家标准,选择a型卷筒,载车板最大起升高度

,绳槽槽距

,卷筒槽底直径

。

卷筒计算直径

。固定钢丝绳的安全圈数

。卷筒上有螺旋部分长

:

(3.23)

无绳槽卷筒端部尺寸

,中间光滑部分长度

,卷筒长度

。

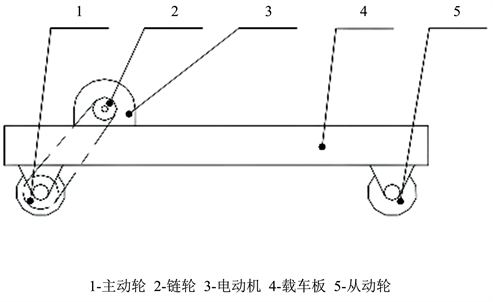

3.2. 横移系统设计

横移系统同样使用电机驱动,链传动带动载车板下面的滚轮进行运动,一般滚轮有主动轮和从动轮两种,电机只带着主动轮进行工作。其结构简图如下图14所示:

Figure 14. Schematic diagram of transverse transmission

图14. 横移传动示意图

根据前面计算所用的参数,单个载车板包含汽车总质量为2000 kg,横移的速度仍然设定为0.15 m/s,摩擦因素选择

,则横移运动需要的电机功率计算如下:

(3.24)

输出功率为

;总效率为

其中链传动效率

、动轴承效率

,代入数据得

,电动机的输出功率为

。

横移运动中,因横移的速度比较慢,所以对电机的转速要求较低,为了确保整个结构能够紧凑,所以电机选择的形式为交流减速电动机,型号为MLPK40075803,额定电压220 V,功率P = 0.75 W,速比30,得到转速n = 18 r/min。

外形如图15所示:

电机的主要安装和外形尺寸如下表4所示:

Table 4. External dimensions of motor

表4. 电机外形尺寸

首先计算车轮的转速,拟选轮子的直径d = 160 mm,则转速计算如下:

(3.25)

根据计算的速度可以看到,和电机的速度几乎一致,所以链传动的传动比取值为1。

1) 选择链轮齿数,拟选

,则从动链轮齿数

。

2) 确定计算功率

链传动整个工作过程比较平稳,查取其工况系数

,计算得

。

3) 初定中心距,确定链条链节数

初定中心距

,则链节数:

(3.26)

取

。

4) 计算单排链所能传递的功率

及链节距P,使用链轮的齿形系数

,选择单排链,长度系数

,传递的功率为:

(3.27)

根据额定功率和转速选择滚子链的型号为12a,查得链节距

,则链标记为12A―62 GB/T1243-1997。

5) 确定链实际长度L及中心距a,

,

(3.28)

6) 计算链速

(3.29)

7) 计算作用在轴上的压轴力q,圆周力

按平均分布取压轴力系数

,带入计算得:

(3.30)

8) 按静强度校核链条,设计的链条属于低速重载,所以其静强度是主要需要校核的部分,计算公式如下:

(3.31)

其中n为静强度安全系数;

为工况系数,取

;Q为链条极限拉伸载荷,

;

为有效圆周力,

;

为离心力引起的力,

,其中q为链条质量,得

;当链速

时,

可以忽略。

为悬垂力,计算公式为:

(3.32)

其中

为系数,取

,a为中心距,

,

为两个轮子中心线对水平面的倾斜角,

,则

。

为许用安全系数,

,代入数据得:

(3.33)

符合强度要求。根据链条的运行速度以及所选择的链条,选择人工润滑即可。

链轮的结构则选择了整体式结构,所选择的材质为45钢,经过淬火、回火等进行处理之后,齿面硬度能够达到40~50 HRC,则链轮的大致结构如下图16所示:

横移传动轴是一层车库中使用电机链接链轮的那一个轴,他的主要结构如下图17所示:

轴的材质选择45钢,经调制处理

,轴的最小直径选取

,带入得:

,计算的尺寸为轴的最小尺寸,根据所设计轴的特点,最小尺寸处于最外侧,会装配有联轴器,设计有键槽。轴的最小尺寸需要增加5%,也就是

。

轴的尺寸需要能够配合所使用联轴器的尺寸,本次链接中选择刚性联轴器,配合的孔径直径为28 mm,长为44 mm。

初定各段直径见下表5:

Table 5. Cross the diameter of each section of the shaft

表5. 横移轴I各段直径

确定各段长度见下表6:

Table 6. Transverse axis I each section length

表6. 横移轴I各段长度

联轴器额轴的配合采用的是键的连接方式,根据《机械设计手册》 [12] 以及轴的尺寸,选择键槽的尺寸为

为8 × 7,键槽的长度为30 mm,使用铣削加工工艺,轴和联轴器配合的代号为H7/k6。同时在链轮和轴的固定配合处选择键的尺寸为8 × 7,键槽长度为30 mm,轴和联轴器配合的代号为H7/k6。车轮和轴的固定配合处选择键的尺寸为14 × 9,键槽长度为70 mm,轴和联轴器配合的代号为H7/k6。

键的校核公式为:

(3.34)

其中T为传递的转矩,由

;k为键与轮毂键槽的接触高度,

,h为键的高度;l为键的工作长度,圆头平键

;d为轴的直径;

为许用挤压应力,

。

联轴器与轴配合的键

,

,代入上述公式可得:

(3.35)

链轮与轴配合的键

,

,代入校核公式可得:

(3.36)

键的选择满足要求。

根据轴在工作中的受力,选择轴承的类型为深沟球轴承,型号选择为6238,根据所选择轴承,其

,校核其使用寿命,校核公式为:

(3.37)

当量动载荷为

。对于球轴承,

,

,代入数据得

,轴承寿命符合要求。

横移车轮选择双轮缘车轮,车轮的直径尺寸为160 mm,车轮的材质选择45钢,所选择车轮标记为SL-160 × 48 JB/T6392.1,其基本尺寸如下表7,基本结构如下图18:

Table 7. The main dimensions of the wheel

表7. 车轮的主要尺寸

导轨选择轻型钢轨,其尺寸如表8所示,结构如下图19:

Table 8. Main dimensions of guide rails

表8. 导轨的主要尺寸

4. 总结

中国已成为汽车大国,年汽车销量和汽车总保有量均居世界第一。汽车行业发展迅速,但相应的停车基础设施并不完善,导致停车困难。停车问题在住宅区和商业区都非常突出,在这种情况下,立体车库应运而生,立体车库实现了停车向空间发展,最大限度地利用了现有空间。

本文针对国奥城小区地下停车场的立柱柱距和层高,设计了二层四列立体车库,确定了车库的整体方案,对横移系统、升降系统进行了设计,对零部件进行了校核,并在SolidWorks上进行了仿真,根据地下停车场的占地面积预计可以安装72台,将原本只有288个停车位的地下停车场扩充为拥有504个停车位的1类停车场,增加了75%的车位,消除了因驾驶技术造成的车位浪费,很大程度上解决了居民停车难、车位紧缺、停车不规范等问题。本文扩充了升降横移式立体车库的种类,为后续的生产提供了资料,相信立体车库在未来会得到更大的发展,在我们的生活中会更受欢迎,解决生活中常见的停车难、停车贵问题,在城市土地紧张问题中起到特殊的作用。