1. 引言

截止到2021年底我国公路总里程达到519.81万公里,位居世界第一位,其中沥青路面作为我国路面结构的主要形式,对于推动交通事业的发展有着不可替代的作用。随着我国大量沥青路面逐渐进入维修养护期,铣刨料的循环利用已成为当下重要研究热点。相关数据表明,我国每年废弃的沥青混合料高达200万吨,若这些废弃铣刨料能够循环利用,可产生4000万余元的直接经济效益 [1] [2]。沥青路面再生技术作为一种绿色低碳技术,在国家大力推进“资源节约型社会,环境友好型社会”建设的新时代背景下,得到越来越广泛的应用。

沥青路面再生技术可分为厂拌热再生、就地热再生、厂拌冷再生、就地冷再生、全深式再生五种 [3]。道路养护过程中根据道路交通环境及路面损坏层位不同,可针对性地选择相应的再生技术,其中就地热再生技术是废旧沥青路面材料循环利用率最高、循环链最短、开放交通最快的路面再生技术 [4] [5]。就地热再生是指采用专用的就地热再生设备,对原沥青路面进行加热、铣刨就地掺入一定比例的沥青、再生剂、新沥青混合料,经过现场拌和、摊铺和压实,一次性实现旧沥青路面再生利用的技术 [6] [7],主要适用于仅存在浅层病害路面的表面层或中面层,就地热再生技术再生深度一般为20~50 mm。

牛文广 [8] 对国内外就地热再生技术发展现状及发展趋势进行了系统分析,提出了就地热再生技术的适用条件及配合比设计关键控制因素,指出了我国就地热再生技术面临的问题及下一步研究方向。吴赞平 [9] 结合江苏省就地热再生技术的工程应用对就地热再生技术的发展历程、施工质量控制、社会环境效益进行了分析,提出了就地热再生技术的发展方向。潘园园 [10] 对就地热再生后的路面质量进行了检测分析,研究表明就地热再生技术对路面抗滑性能、车辙修复、路面平整度恢复效果显著,相较于重铺热拌沥青混合料环境效益更加显著。Li [11] 基于图像处理技术分析了就地热再生施工过程中混合料的均匀性,提出提高路面加热温度延长新旧混合料拌合时间有助于提高路面均匀性。Liu [12] 提出路面预热温度为120℃时,就地热再生混合料具有较好的路用性能及层间粘结强度。Hus [13] 等基于生命周期理论分析了就地热再生技术的经济环境效益,量化了就地热再生技术在环保方面的效益。

为了进一步分析就地热再生技术在沥青路面养护工程中的应用效果,依托青岛某道路养护工程,对就地热再生混合料的配合比设计及施工工艺进行系统研究,为就地热再生技术的应用推广提供技术支撑。

2. 铣刨料性能评价

2.1. 铣刨料

基于青岛某国省道路大中修养护工程开展就地热再生技术应用技术研究。本项目原沥青路面混合料类型为AC-13,通过抽提筛分试验对原路面级配状况进行分析,原路面抽提筛分结果如表1所示,原路面混合料级配曲线见图1。

Table 1. Screening statistics of original pavement mixtures

表1. 原路面混合料筛分统计

Figure 1. The original pavement milling material gradation curve

图1. 原路面铣刨料级配曲线

由上述试验可知,原路面沥青混合料沥青含量为4.85,混合料级配在《公路沥青路面施工技术规范》JTG F40-2004中值上下浮动,表明原路面仍保持良好的级配,适宜采用就地热再生技术对路面病害进行处治。

2.2. 铣刨料旧沥青

基于阿布森法抽提铣刨料中的旧沥青,并对回收旧沥青的针入度、软化点、延度、粘度等指标进行试验分析,试验结果如表2所示。

由上述试验可知铣刨料中回收的沥青已发生严重的老化现象,主要表现为针入度和延度值出现显著降低。分析原因主要是因为沥青路面在服务期限内,在车辆荷载和自然环境作用下沥青组分发生改变,沥青变硬变脆,由弹性向塑性转变。

Table 2. Test results of recycled asphalt

表2. 回收沥青试验结果

2.3. 铣刨料路用性能评价

为了分析原路面沥青混合料的路用性能,通过对原路面铣刨料取样,基于室内试验对原路面混合料残余性能进行评价。混合料成型首先将铣刨料至于90℃的烘箱中将沥青软化,然后将混合料分散成颗粒状,放置于140℃~150℃的烘箱中保温3~4个小时,按相关规范成型混合料试件分别进行马歇尔稳定度试验、车辙试验、冻融劈裂试验、浸水马歇尔试验、小梁弯曲试验。试验结果如表3、表4所示。

Table 3. Marshall volume specifications for milled materials

表3. 铣刨料马歇尔体积指标

Table 4. Milled material residual properties

表4. 铣刨料残余性能

由上述实验可知,对于原路面混合料马歇尔试件体积指标已不满足《公路沥青路面施工技术规范》JTG F40-2004要求,具体表现为混合料矿料间隙率和沥青饱和度明显小于规范值,混合料空隙率偏低,分析原因主要是因为经过行车荷载的作用,集料颗粒发生了破碎,混合料粗骨料减少,导致混合料空隙率偏小、骨架间隙率不能满足规范要求。同时,由于自然因素的作用,沥青发生不同程度的老化现象,进行混合料成型时,部分沥青不发挥作用导致混合料有效沥青含量偏低,造成沥青饱和度不满足要求。

3. 就地热再生混合料配合比设计

3.1. 级配设计

为了优化原路面级配并提升路面耐久性能,进行就地热再生时通常需加入一定比例的新集料。根据原路面混合料及新集料筛分结果,进行混合料级配设计,确定就地热再生混合料级配组成如表5所示,混合料级配如表6所示,混合料级配曲线见图2。

3.2. 最佳沥青用量

就地热再生混合料成型时为了减少花白料的出现,需要先将新集料与沥青预拌后再与铣刨料进行充分拌合。本项目预拌料沥青用量根据预估公式确定为3.4%,预拌完成的混合料放置在170℃~175℃的

Table 5. Determining the composition of the gradation

表5. 确定级配组成

Table 6. Heat-in-place regeneration mix grading

表6. 就地热再生混合料级配

Figure 2. Heat-in-place regeneration mixture gradation curve

图2. 就地热再生混合料级配曲线

烘箱中备用,然后将铣刨料、再生剂、外加沥青充分拌合,最后将预拌料加入拌锅与铣刨料充分拌合。将拌合均匀的混合料进行马歇尔试件成型,混合料击实温度为145℃~150℃,测定不同外加沥青用量条件下混合料体积指标如表7所示。

对于就地热再生沥青混合料设计空隙率为4.0,根据混合料体积指标确定本项目外加沥青用量为0.3%。

3.3. 路用性能

分别采用车辙试验、低温弯曲试验、冻融劈裂试验和浸水马歇尔试验对就地热再生沥青混合料的高温性能、低温性能、水稳定性进行评价,试验结果如表8~10所示。

由上述试验可知,通过添加新料对原路面级配进行优化,同时添加一定比例的再生剂和新沥青恢复原路面老化沥青的性能,相较于原路面材料,就地热再生混合料的水稳定性和低温性能均出现较大的提升,高温稳定性与原路面无显著差异,混合料各项指标均能满足《公路沥青路面施工技术规范》JTG F40-2004要求。

Table 7. Heat-in-place regeneration mix volume index

表7. 就地热再生混合料体积指标

Table 9. Low temperature bending test results

表9. 低温弯曲试验结果

4. 就地热再生施工

4.1. 施工准备

就地热再生技术主要对沥青路面的表层病害进行处治,而对于50 mm以下路面深层的病害无法根除,所以进行就地热施工前应先对路面深层的病害进行处治,同时清除原路面凸起的标线、贴缝带等杂物,保证路面清洁,以提升就地热再生路面的工程质量。

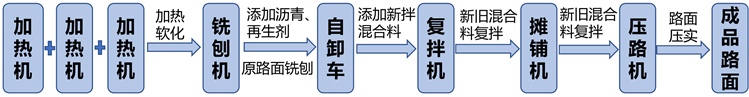

就地热再生技术通过专用的热再生机组完成路面的施工,本项目采用森远SY4500型再生机组,主要由3台路面加热机、1台加热铣刨机、1台加热复拌机、2台自卸汽车、1台摊铺机和3台压路机组成,可一次性完成原路面的加热翻松,沥青和再生剂的添加,新混合料添加并复拌均匀,摊铺压实等工序。就地热再生机组施工流程如图3所示。

Figure 3. Heat-in-place regeneration construction process

图3. 就地热再生施工流程

4.2. 原路面加热

再生机组对路面加热主流方式有热风循环加热和红外加热。热风加热是通过燃烧柴油产生热风对路面进行循环加热,红外加热则是通过红外产生的热辐射对路面进行加热。本项目采用热风循环加热,三台加热机依次对路面进行加热,加热机速度根据路面达到规定温度而定。加热过程中路面温度要保持适度,避免出现离析、压实困难、再生效果不佳等问题。施工过程中路面温度控制如表11所示。

Table 11. Heat-in-place regenerative pavement temperature control

表11. 就地热再生路面温度控制

4.3. 路面耙松及再生剂添加

路面加热到规定温度后,铣刨机紧随其后对原路面进行铣刨耙松,铣刨机布置有左、右铣刨鼓和中间铣刨鼓,可将路面混合料向中间收拢,形成沿路料垄。铣刨机上装有沥青罐和再生剂罐可同时将规定剂量的再生剂和新沥青喷洒到沿路料陇上,通过后续翻松作业将再生剂、沥青与原路面旧料拌和均匀。

4.4. 新混合料复拌再生

对于新添加的沥青混合料在拌合站拌合均匀后运输到现场,通过复拌机前置收料斗的刮板输送器将新混合料按照设计用量均匀洒布在旧料料垄上。复拌机在行驶过程中,下方的螺旋分料器将新旧混合料进行搅拌,然后摊平。复拌机加热板对混合料再次加热,并借助集料装置和输送装置将混合料送入搅拌器中再次搅拌,保证新旧沥青混合料拌合均匀。

4.5. 摊铺与压实

复拌机将拌合均匀的再生混合料输送到摊铺机的料斗中进行摊铺,混台料摊铺后,分别采用钢轮压路机和轮胎压路机对路面压实。就地热再生路面压实方案为:初压选用13 t双钢轮振动压路机振动压实3遍,复压选用26 t胶轮压路机压实2遍,安排专人涂抹轮胎隔离剂以避免粘轮现象发生;终压选用11 t双钢轮压路机压实2遍消除轮迹带。

4.6. 施工质量检测

根据《公路路基路面现场测试规程》JTG 3450-2019对就地热再生后路面的压实度、平整度、摩擦系数、渗水系数、构造深度等指标进行现场检测,检测结果如表12所示。

Table 12. Field test results of heat-in-place recycled pavement

表12. 就地热再生路面现场检测结果

由现场检测结果可知,就地热再生后路面各项技术指标均满足相关设计文件要求,表明就地热再生技术可以有效处治沥青路面表层病害,提升路面服务质量。

5. 总结

1) 通过体积指标试验、冻融试验、车辙试验、低温弯曲试验对原路面沥青混合料残余性能进行了评价,研究表明由于沥青的老化导致原路面材料的低温性能和水稳定均有较大幅度的衰减。

2) 进行了就地热再生混合料配合比设计,通过级配优化、添加新沥青和再生剂,可以显著改善原路面混合料的性能指标。

3) 基于实体工程的铺筑,确定了就地热再生施工流程及各施工环节控制措施,现场检测结果表明就地热再生后路面各项技术指标均满足规范要求。

NOTES

*通讯作者。