1. 引言

因为不同煤颗粒的形状、大小、成分、湿度等情况各有不同,所以使用文献中已有的理论或经验参数进行煤炭相关研究,不能准确地得出实际结果,因此我们需要针对研究所需的煤颗粒进行现场参数标定 [1]。摩擦系数作为煤炭的基本性质是需要准确标定的重要参数。现如今煤颗粒摩擦系数的标定方法存在多种多样,标定操作复杂繁琐,准确率不高,急需一种简单准确的方法标定出煤颗粒的各项参数 [2]。堆积角能较好地反应颗粒与散料的流动性能,且堆积角的数值容易获取,许多学者将其作为试验指标来标定离散元参数 [3] [4]。以实现煤颗粒摩擦系数简单、精确地标定为出发点,分析煤颗粒堆积角与煤颗粒摩擦系数之间的函数关系。利用离散元软件进行煤颗粒堆积角仿真试验,由堆积角推导摩擦系数,并通过实验确定此标定方法的可行性,从而为煤颗粒摩擦系数简单、精确的标定提供一种简单可靠的方法。

2. 方法

煤料大多情况下是以颗粒的形式存在,具有离散特性与流动性,是一种典型的离散体系统 [5]。目前对煤颗粒之间相互作用方面和煤颗粒与煤矿机械间相互作用方面的研究主要采用离散元模拟的方法,其研究目标是每个相互独立的颗粒单元,利用离散元模拟计算颗粒接触的受力与位移,最终得到由煤颗粒作用而形成的宏观散体现象,离散元参数的准确性直接决定了模拟结果的可靠性。

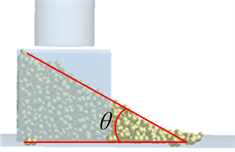

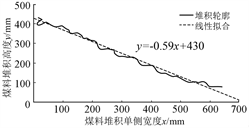

堆积角是颗粒摩擦系数与散料流动等属性的宏观表现,可以用来核验实验所得的颗粒属性是否正确,所以常通过确定堆积角来逆向推论出静摩擦系数和动摩擦系数。当前最常用的堆积角形成的方法主要有三种:倾斜法、排除法、注入法。其中注入法的实验操作较简单,并且所测得的最终结果比较可靠。堆积角如果直接测量较为困难且存在误差,为了获得准确的堆积角,多数学者采用MATLAB图像处理技术来得到散料堆积角 [6]。所以对实验结果拍摄,截取颗粒堆积单侧图像,再用MATLAB软件对单侧图像进行灰度化及二值化处理,进而提取颗粒堆积外轮廓曲线,对轮廓曲线基于最小二乘法进行线性拟合,得到拟合直线方程,如图1所示,通过拟合优度的判定系数R2来评估和选取线性拟合后的直线方程,最后根据下式计算出堆积角θ:

(1)

式中k——线性拟合直线的斜率;

θ——颗粒堆积角,

Figure 1. Image processing of stacked corner

图1. 堆积角图像处理

堆积角的值求解出来后,利用其与摩擦系数的函数关系建立逆推预测模型,采用二阶响应曲面设计法,建立二阶模型如下式:

(2)

式中y——角度响应值;

β0——模型中常量效应值;

βi——各因子xi之间的线性效应值;

βii——因子xi平方项效应值;

βij——因子xi与xj之间交互作用效应值;

ε——随机误差;

xi——静摩擦系数;

xj——动摩擦系数。

由(2)式并通过实验确定堆积角的数值,查明各效应值后,即可逆推出各摩擦系数。

3. 仿真试验

煤颗粒摩擦系数的标定需要通过实验获得,而由于煤颗粒的大小、形状、湿度等方面的巨大差异,以及实操实验操作繁琐、测量困难、干扰因素众多等原因,所以通过实操实验测定摩擦系数时存在较大的误差,特别是滚动摩擦系数难以测量,无法确保煤颗粒在堆积运动过程中处于纯滚动的运动状态 [7] [8]。所以采用仿真试验与实操实验相结合的方法,实际操作的实验结果作为仿真试验结果的评判标准,仿真试验代替了大量真实的实验,以此进行摩擦参数标定会更为准确且简单,并且能减少实验次数。

3.1. 创建颗粒和仿真装置模型

基于离散元方法,创建煤颗粒模型。由于现实中的煤颗粒形状差异性较大,将所有的煤颗粒形态一丝不差的建模出来会很难,而且会导致其求解计算耗费时间较长 [9]。在充分的调查研究后,发现在煤颗粒中,类球形颗粒、偏方形颗粒、扁平形颗粒这三种形状的煤颗粒居多,所以创建与这三种形状煤颗粒相同的颗粒模型如图2所示,再将创建好的三种颗粒模型导入仿真软件中,复制成多个直径在1 mm~20 mm的小颗粒,由其重叠构建类似的煤堆模型。

(a) 类球形颗粒

(a) 类球形颗粒  (b) 偏方形颗粒

(b) 偏方形颗粒  (c) 扁平形颗粒

(c) 扁平形颗粒

Figure 2. Coal particle model

图2. 煤颗粒模型

Table 1. Parameters and recovery coefficient settings of the coal and steel

表1. 煤炭与钢的各项参数及恢复系数设置

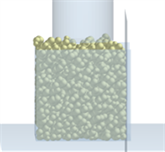

3.2. 仿真过程

在三维建模软件Solidworks中构建如图3所示的仿真装置,进行颗粒自然倾塌的堆积仿真模型,再将如表1所示的煤炭与钢的各项自身参数及恢复系数在仿真模型中设置。图中圆柱漏斗下端出口距离地面的距离为150 mm,出口直径为50 mm,防止落料圆柱漏斗干扰煤料的堆积和溅落,基于EDEM仿真过程如图4所示,圆柱形漏斗为颗粒仓,颗粒从中掉落以2.8 m/s的速度下落至下方的正方体堆积仓中,在煤颗粒落满堆积仓后,右侧挡板以超过颗粒倾塌的速度16 m/s向右运行从而离开计算区域,此时正方体堆积仓内颗粒会向下倾塌形成自然的堆积角,为确保形成稳定的堆积角,每次仿真计算10 s。

3.3. 结果处理及记录

通过多次试验,截取仿真结束后的煤颗粒的堆积图片,用MATLAB软件进行处理,提取仿真煤堆的外轮廓曲线,并进行线性拟合求出拟合直线方程,选取12组拟合度的判定系数R2值较大的直线方程,最后通过式(1)对直线方程进行计算,求出堆积角,其12组结果汇总如表2所示。

(a) 颗粒落满箱体

(a) 颗粒落满箱体  (b) 撤去挡板

(b) 撤去挡板  (c) 颗粒自然倾塌

(c) 颗粒自然倾塌

Figure 4. Simulation test process of determination of stacking angle

图4. 堆积角形成仿真试验过程

Table 2. Records and calculation results of the experiment

表2. 实验记录及计算结果

3.4. 实验

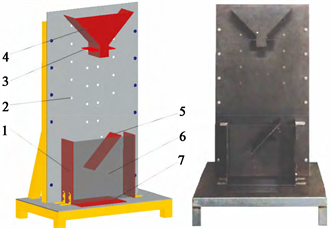

为验证仿真试验的准确性和真实性,需要进行堆积角测量的实操实验,与前面的仿真试验进行对照。实验中使用器材包括专业相机、三脚架和滑板试验装置,滑板试验装置如图5所示。

1:侧挡板,2:调位孔;3:挡料板;4:斜板;5:碰撞板;6:前部观察板(透明板);7:底部耐磨钢板。

1:侧挡板,2:调位孔;3:挡料板;4:斜板;5:碰撞板;6:前部观察板(透明板);7:底部耐磨钢板。

Figure 5. Board test equipment

图5. 滑板试验装置

根据对煤颗粒自然堆积角的测定方法,选用目前比较常见的且各参数与之前仿真试验创建的煤颗粒参数相似的山西大同煤矿开采的煤料。再使用筛网筛选10 kg颗粒直径在1 mm~20 mm的煤颗粒进行真实实验。实验操作过程和方法与仿真试验相同,实验结束时形成如图6(a)所示的坍塌。对实验结果拍摄并截取堆积角单侧图像,用MATLAB软件对图片进行灰度、二值化处理后得到图6(b),提取煤料堆积外轮廓曲线,再用最小二乘法原理进行线性拟合。拟合结果如图6(c)所示。

(a) 单侧煤炭堆积角图像

(a) 单侧煤炭堆积角图像  (b) 图片灰度化图像

(b) 图片灰度化图像  (c) 轮廓提取和线性拟合

(c) 轮廓提取和线性拟合

Figure 6. Image processing of coal particle accumulation angle

图6. 煤粒堆积角图像处理

由图6(c)可得轮廓曲线的线性拟合方程为y = −0.59x + 430,判定系数R2 = 0.892。

根据式(1)计算堆积角θ,故堆积角

。

4. 数据分析与计算

对于式(2)中的因子效应值其存在概率各有不同,需要通过T值大小来确定因子效应值存在的概率。T的数值越大,因子效应值的存在性越高,经多次检验,保留T值较大项目(对应P值最小项)。因为煤颗粒所接触的物质不同,所以其静摩擦系数和滚动摩擦系数随接触物体的不同而有所变化 [10] [11]。煤炭最主要和最多的接触是煤与煤之间接触,煤与钢之间接触,所以在此计算A:煤–煤静摩擦系数;B:煤–煤滚动摩擦系数;C:煤–钢静摩擦系数;D:煤–钢滚动摩擦系数。表3是所保留的预测模型假设检验分析。

Table 3. Analysis of prediction model for hypothesis testing

表3. 预测模型假设检验分析

将表3中数据代入式(2)进行整理运算得出煤颗粒堆积角的预测模型如下:

(3)

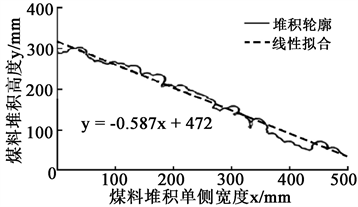

将表2中仿真试验所得的堆积角的数据带入建立的颗粒堆积角预测模型,采用优化设计方法分析,找到符合要求的最优参数解组合。此次优化计算是为了找到最合理的A、B、C、D值,使得颗粒堆积角等于30.54˚ ± 0.02˚。经计算分析A、B、C、D的最优解分别为A = 0.440,B = 0.034,C = 0.568,D = 0.050时,y = 30.53˚,与真实的煤炭堆积角值30.54˚的差距保持在0.02%。为验证结果准确性,将该组计算得到的煤炭摩擦系数带入模型中进行仿真,将得到的堆积角图片用MATLAB处理结果如图7所示,在于真实煤炭堆积轮廓线进行对照,总体上代入摩擦系数的仿真堆积角的轮廓线与真实堆积角的轮廓线相似度较高。

Figure 7. Simulation and experimental comparison of optimization results

图7. 优化结果仿真与实验对比

由图7可得,此轮廓曲线的线性拟合方程为y = −0.587x + 472,判定系数R2 = 0.868,拟合优度较好。计算得到最优的堆积角为θ = 30.42˚,与仿真得到的堆积角30.53˚之间的误差为0.36%,与真实值堆积角30.54˚之间的误差为0.39%,在误差允许范围之内,所以上面计算的四项摩擦系数是合理准确的。

5. 结论

1) 利用煤颗粒堆积角逆推煤颗粒各项摩擦系数在原理和实际两方面都是合理的、可行的。

2) 通过仿真试验可以较为简单地求出煤颗粒摩擦系数,再与实验结果相结合,使得仿真结果更加精确和贴近现实,其误差范围在0.4%以内,能更好地标定煤颗粒摩擦系数。

3) 通过参数标定和最终的计算得到煤–煤静摩擦系数为0.440,煤–煤滚动摩擦系数为0.034,煤–钢静摩擦系数为0.568,煤–钢滚动摩擦系数为0.050。

NOTES

*通讯作者。