1. 引言

行星齿轮传动固有的功率分流优势使其在航空、船舶、起重机械、隧道掘进等大功率(高速重载)传动中被广泛应用。在行星齿轮传动系统中引入均载设计思想,可以在不增加制造和装配精度的前提下进一步降低减速机的振动与噪声,增加传动平稳性,是行星齿轮传动品质提升的新希望。所以,行星齿轮传动的均载特性研究已经成为目前专家学者的一个研究热点。

在行星齿轮传动系统的均载与动力学设计中,影响因素有很多如果能从中找出影响系统均载特性的主要因素,并通过分析得到其变化规律,将会为整个传动系统的均载与动力学设计提供重要的理论基础和参考价值 [1] - [6]。

本报告以试验用单排行星齿轮机构为例,参照给定的基本参数,通过改变太阳轮支撑刚度值,定性分析了行星齿轮传动系统太阳轮刚度对行星轮系均载特性的影响规律。

1.1. 行星齿轮机构的力学模型

试验用行星轮系动传动简图以及力学模型分别如图1和图2所示。图中,1为输入端,2为行星轮,3为行星架,4为输出端,5为中心轮,6为太阳轮。 [7]

Figure 1. Sketch of the transmission of planetary gear system

图1. 行星齿轮传动系统传动简图

Figure 2. Dynamics model of planetary gearing system

图2. 行星齿轮传动系统动力学模型

模型中太阳轮可以浮动,各参数的取值如表1和表2所示。

Table 1. Main parameters of the system

表1. 系统的主要参数

1.2. 试验用单排行星齿轮机构的运动微分方程

假设系统的径向跳动公差(偏心误差)、同轴度误差(安装误差)以及齿轮误差(齿频误差)均为正弦变化,其变化幅值分别以F、A、ea来表示,将以上各误差投影到各路啮合线上并叠加,可得内外路啮合副的综合啮合误差

和

为

Table 2. Main error parameters of the system

表2. 系统的主要误差参数

(1)

式中,脚标s2pi:行星排第i路外齿轮副;脚标r2pi:行星排第i路内齿轮副;

:第二路行星排第i路外齿轮副上静传递误差变化的初相位;

:行星排第i路内齿轮副上静传递误差变化的初相位;

:行星排太阳轮偏心误差变化的初相位;

:行星排内齿圈偏心误差变化的初相位;

:行星排第i路行星轮偏心误差变化的初相位;

:行星排同路外内啮合副之间的相位差;

:行星排同路太阳轮安装误差的除相位差;

:行星排同路第i个行星轮安装误差的除相位差。

以行星架的中心为坐标原点,纵、横坐标轴固结在行星架上,建立与行星架一起转动的动坐标系。若以

、

表示太阳轮在动坐标系上的横向、纵向位移,则转化到啮合线上的等价位移可由下式确定

(2)

式中,

:第i个行星轮相对于

轴的初始角度,

。

令太阳轮与第

个行星轮之间的齿隙为

,综合啮合误差为

;内齿轮与第i个行星轮之间的齿隙为

,综合啮合误差为

,并以

与

分别表示太阳轮和内齿轮与第i个行星轮之间的啮合力,则

(3)

(4)

式中,

和

分别表示太阳轮和内齿轮与第i个行星轮之间的啮合刚度;f表示间隙非线性函数。

以

和

分别表示太阳轮和内齿轮与第i个行星轮之间的啮合阻尼力,则

(5)

(6)

式中,

和

分别表示太阳轮和内齿轮与第i个行星轮之间的阻尼系数。

应用拉格朗日方程,可以推导系统的运动微分方程如下

(7)

式中:I:转动惯量;m:齿轮的实际质量;

:当量质量;

:输入、输出转矩;

:转化到输入、输出端的等价啮合力;

:输入端与太阳轮之间、输出端与行星架之间的扭转刚度;

:

、

在相应啮合作用线上的当量刚度值;

:太阳轮轴在太阳轮安装处的水平方向、垂直方向支承刚度;

:阳轮轴在太阳轮安装处的水平方向、垂直方向阻尼系数;

:输入端与太阳轮之间、输出端与行星架之间的阻尼系数;

——

、

在相应啮合作用线上的当量阻尼系数。

以下将分别考查太阳轮输入转速ns,轴承支撑刚度k,内外副齿侧间隙bspi、brpi,齿频误差幅值Ea、安装误差幅值A、偏心误差幅值E对系统均载特性的影响。

2. 单排行星机构均载特性的计算与分析

轴承支撑刚度对系统均载特性的影响

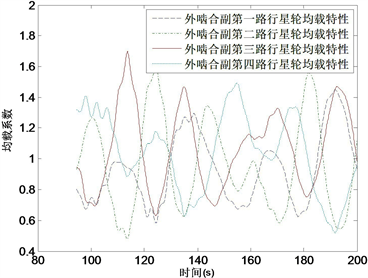

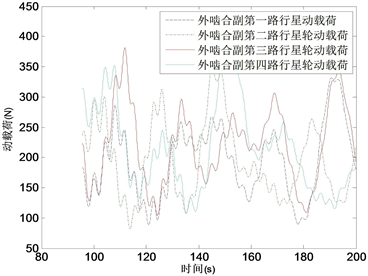

当计算参数为:ns = 1500 r/min,k = 3 × 106 N/m,kesi = 0.05,bspi = 1 × 10−8 m,brpi = 3 × 10−8 m,bc = 1 × 10−8 m,Ea = 2.2 × 10−8 m,Ap = 2.4 × 10−8 m,As = 2 × 10−8 m,Ar = 2 × 10−8 m,Es = 2.5 × 10−8 m,Ec = 2.9 × 10−8 m,Er = 3 × 10−8 m。

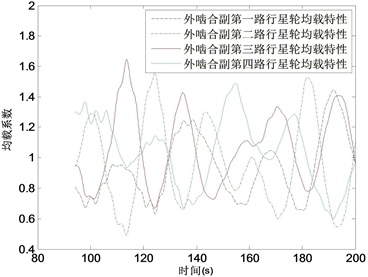

当计算参数为:ns = 1500 r/min,k = 3 × 107 N/m,kesi = 0.05,bspi = 1 × 10−8 m,brpi = 3 × 10−8 m,bc = 1 × 10−8 m,Ea = 2.2 × 10−8 m,Ap = 2.4 × 10−8 m,As = 2 × 10−8 m,Ar = 2 × 10−8 m,Es = 2.5 × 10−8 m,Ec = 2.9 × 10−8 m,Er = 3 × 10−8 m。

Figure 3. Riation of the mean load coefficient when the bearing support stiffness is 3 × 106 N/m

图3. 轴承支撑刚度为3 × 106 N/m均载系数变化情况

Figure 4. Bearing support stiffness of 3 × 106 N/m external meshing vice dynamic load variation

图4. 轴承支撑刚度为3 × 106 N/m外啮合副动载荷变化情况

Figure 5. Variation of dynamic load on the internal meshing pair when the bearing support stiffness is 3 × 106 N/m

图5. 轴承支撑刚度为3 × 106 N/m时内啮合副动载荷变化情况

Figure 6. Variation of the mean load coefficient when the bearing support stiffness is 3 × 107 N/m

图6. 轴承支撑刚度为3 × 107 N/m时均载系数变化情况

Figure 7. Variation of dynamic load on the outer meshing pair when the bearing support stiffness is 3 × 107 N/m

图7. 轴承支撑刚度为3 × 107 N/m时外啮合副动载荷变化情况

Figure 8. Variation of dynamic load on the internal meshing pair when the bearing support stiffness is 3 × 107 N/m

图8. 轴承支撑刚度为3 × 107 N/m时内啮合副动载荷变化情况

当计算参数为:ns = 1500 r/min,k = 3 × 108 N/m,kesi = 0.05,bspi = 1 × 10−8 m,brpi = 3 × 10−8 m,bc = 1 × 10−8 m,Ea = 2.2 × 10−8 m,Ap = 2.4 × 10−8 m,As = 2 × 10−8 m,Ar = 2 × 10−8 m,Es = 2.5 × 10−8 m,Ec = 2.9 × 10−8 m,Er = 3 × 10−8 m。

Figure 9. Variation of the average load factor when the bearing support stiffness is 3 × 108 N/m

图9. 轴承支撑刚度为3 × 108 N/m时均载系数变化情况

Figure 10. Variation of dynamic load of outer meshing vice when bearing support stiffness is 3 × 108 N/m

图10. 轴承支撑刚度为3 × 108 N/m时外啮合副动载荷变化情况

图3~5对比轴承支撑刚度为3 × 106 N/m时,均载系数和内外啮合副动载荷变化;图6~8对比承支撑刚度为3 × 107 N/m时均载系数内外啮合副动载荷变化,图9~11对比轴承支撑刚度为3 × 108 N/m时均载系数和啮合副动载荷变化规律,可以归纳太阳轮轴承支撑刚度对系统动载特性的影响规律:采用较小的太阳轮轴承支撑刚度可以优化系统内啮合副的均载特性。

3. 结论

本文采用集中参数法建立了行星齿轮传动系统的动力学模型,通过数值仿真的手段研究了行星齿轮传动系统轴承支撑刚度对系统均载性能的影响规律。通过对不同轴承支撑刚度系数进行研究和分析,发现当轴承支撑刚度为3 × 106 N/m时,系统内啮合副的均载特性表现较佳。

Figure 11. Variation of dynamic load on the internal meshing pair when the bearing support stiffness is 3 × 108 N/m

图11. 轴承支撑刚度为3 × 108 N/m时内啮合副动载荷变化情况

采用相对的太阳轮轴承支撑刚度可以优化系统内啮合副的均载特性。该结论的物理解释是,轴承采用较小的支撑刚度,就意味着中心件具有一定的浮动效果,从而可以优化均载特性;由于试验台内齿圈并没有浮动,故而太阳轮轴承刚度对系统外啮合副的均载特性没有影响。

本文的研究结论对优化行星齿轮传动系统的均载性能,提升传动效率,降低传动噪声具有重要的指导意义。

基金项目

安徽省自然科学基金面上项目(2108085ME167);安徽省教育厅自然科学重点项目(KJ2020A0073);安徽省重点研究与开发计划项目(201904a05020005);安徽省科技重大专项(201903a02050014);泰州市双创人才项目(里华齿轮)资助。

NOTES

*通讯作者。