1. 引言

冷轧镀锌线自动化系统可以分为生产管理系统(以下简称L3系统)、过程控制系统(Process Control System,以下简称L2系统)和基础自动化系统(Automation Control System,以下简称L1系统),L3系统是企业的生产经营决策系统,属于企业的指挥中心,其主要任务是生产计划的制定和下发,生产实绩的上传统计,质量管理,成本管理等 [1]。L1系统主要由PLC、远程I/O、ET柜、现场总线、HMI等组成,其功能主要包括生产线的各种传动控制,现场机械电气设备,传感器和仪表,如电机,现场仪表,传感器,电磁阀等的自动控制,采集生产线的重要状态信息,质量数据和消耗量数据,并报送L2系统,提供HMI画面,方便生产线的操作和维护 [2]。L2将整个生产过程从上游到下游串联起来,实现数据的处理和传递。

L2系统在镀锌线自动化系统起到承上启下的作用 [3],深入剖析L2系统,优化其各项功能,可以实现质量控制和设备维护的精准控制和智慧决策,进一步提升产品质量,完善数据共享,提高企业自动化水平。

2. 功能总览

L2系统的主要功能包括外部通讯,工艺功能,物料处理和数据管理等,其强大的数据处理能力,使其在整个产线数据分析,数据匹配,专家规则等方面具有很大的优势。L2接收来自L3的计划订单信息,如生产计划、钢卷来料数据、订单成品数据、退火曲线、轧辊信息、涂油信息、切边信息等,将数据分析并存储,根据来料数据计算生产过程所需要的各种工艺参数,如全线带钢张力,机组速度,光整机弯辊力,光整机压下率,切边剪参数等 [4],该工艺功能可将专家规则,生产经验,最优参数等相结合,减少人工参数的干预,以获取更好的控制效果,将控制参数通过物料跟踪模块MTR传递给L1,实现生产过程中的参数设置;在钢卷上料和下线时,分别实现入口和出口的物料同步功能,精准定位钢卷位置,匹配钢卷对应的信息;接收L1传递的全线质量数据、能源介质消耗数据、过程实际控制参数等,对成品数据进行分析汇总,并发送至L3系统进行成功产出,用于产品的质量管理。同时,L2根据数据库存储的大量数据,提供生产日志和生产报表的生成,打印功能,方面技术人员检索和分析。其功能总框架如图1所示。

3. 通讯接口

L2系统的通讯接口主要包括同L3,L1和部分单体设备(如退火炉,表检仪,取样贴标机器人等)的通讯,上述接口均采用TCP/IP通讯协议,L2配置不同的端口号各自通讯。L2同各通讯接口均采用报文的方式进行,该种通讯方式高效稳定,通讯速率快。

3.1. 同L3系统通讯接口

L2同L3系统通讯的主要功能是接收生产计划信息(包括钢卷原始数据和订单的成品要求数据),上传生产过程中的工艺数据,成品信息和能耗数据 [5]。同L3的通讯内容是构成L2数据结构的基础。通讯接口如表1,每条报文都有对应的应答电文,以便于监测双方通讯状态。

L2接收和发送的电文分别是在进程mtl3Recv和进程mtl3Send中完成的,电文的数据类型为ASCII码,进程解析完成后分别存于数据表L3_RECV和L3_SEND中,不同的数据处理功能在此表调用参数。

钢卷来料数据(如卷号,钢种,宽度,厚度等)和订单数据(如镀层重量,锌层厚度,延伸率,涂油量,出口宽度,成品重量等)是自动控制系统实现的基础,L2数据处理完成后,将数据发送至L1实现自动控制。钢卷称重完成标志着单个钢卷生产过程完成,L2接收来自L1的生产信息,将生产信息匹配至正确的钢卷上,完成数据的收集与处理后发送至L3。

Table 1. L2-L3 communication interface list

表1. L2-L3通讯接口列表

3.2. 同L1系统通讯接口

L2同L1系统通讯的主要功能有两个,一是接受产线的生产信号,如钢卷进线信号,焊缝信号,出口跟踪信号,现场测量值,能耗数据等 [6],实现带钢的入口跟踪,出口跟踪和现场运行数据的采集与处理;二是将钢卷数据和设定值下发至L1,如张力设定值,直头机插入量,光整机延伸率插入量,涂油量,切边量等 [7]。

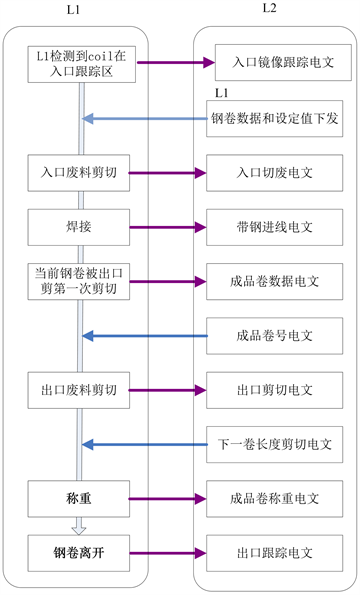

L2同L1信息交互是通过MT进程来完成的,由L1事件触发,PLC是由MTR负责同L2通讯的。主要事件及电文流程图如图2所示。

Figure 2. L1-L2 message signal trigger flow chart

图2. L1-L2电文触发流程图

4. 数据管理

数据管理是L2系统的核心功能,该系统采用Oracle数据库进行数据存储和处理,其主要数据类型有生产指导数据,工艺数据,生产结果数据,轧辊数据四种类型,分别建立数据表结构,相关联的数据通过建立大量视图来进行调用 [8]。

1) 生产指导数据

L2通过与L3的接口接收主要生产数据(以下简称PDI),所有原始数据保存在数据库里,接收到的原始数据可以通过HMI画面手动修改,这些数据一部分可以直接下发至L1系统供生产使用,一部分由数据库PACKAGE进行程序处理,间接计算设定值。

2) 工艺数据

该部分工艺数据主要由PDI数据计算得来,主要包括焊机代码,张力表,直头机插入量,退火曲线代码,光整机延伸率,轧制力,压下量,拉矫机延伸率,切边剪GAP,LAP值等,主要计算设定值类型见图3。钢卷的设定值主要由原料宽度,厚度,钢种,延伸率确定,为使程序标准化,模块化,不同设定值的计算过程在不同的PACKAGE里进行,工艺数据表可结合专家经验,不断优化计算逻辑和控制参数,形成最优参数表 [9]。

Figure 3. L2 calculation process data item

图3. L2计算工艺数据项

L2根据下发的带钢规格和钢种,分成不同的材料组,匹配至对应的焊机代码,供焊机使用。以全线张力和轧制力为例,以下为计算公式。

张力:Fz = fz × h × b。

Fz:张力设定值[N]。

fz:单位张力[N/mm2],来自轧制计划数据库。

h:厚度[mm],来自原始数据或计算数据。

b:宽度[mm],来自原始数据。

轧制力:Fw = fw × b。

Fw:轧制力设定值[N]。

fw:单位轧制力[N/mm],来自轧制计划数据库。

b:宽度[mm],来自原始数据。

1) 生产结果数据

当钢卷称重完成,标志着单个钢卷生产过程的结束,此时触发L2处理从L1发送过来的成品卷数据和测量值数据,全线测量值L1每2 s触发一次,生产完成后,L2在MVA进程将成品卷数据和测量值数据匹配至对应的钢卷上,且更新每项工艺数据的最大值,最小值,平均值和方差,以反映整个生产过程参数的整体分布趋势和偏离程度 [10]。此外,还包括全线的能源计量数据和停机数据等,L1发送至L2后,均由L2进行数据处理,L2自动记录停车的开始和结束的时间,最终生成生产报表,能耗报表和停机报表。

2) 轧辊数据

光整机的轧辊运行状态是监控光整机功能的主要信息,操作工在停车换辊时,经HMI可操作换辊流程,确定辊号,辊径,轧辊类型和安装位置,每次焊缝过平整机时,L1的MTR向L2发送辊号,轧制时间,轧制里程和轧制吨数,L2数据表存储后,会以辊号为ID累计计算每根轧辊的运行数据。最终形成轧辊数据的运行报表,并上传至L3实现数据共享。

5. 物料跟踪

物料跟踪主要分为入口跟踪,线跟踪和出口跟踪,其主要目的是确定带钢在产线的具体位置,触发相应设备的控制功能并协调不同设备之间的连锁和数据通讯。其中,入出口跟踪由L2完成,线跟踪由L1完成 [11]。带钢焊接完成后,进入L1系统线跟踪阶段,线跟踪是由L1根据产线速度,设备的物理位置,活套套量计算完成,同时根据产线安装的焊缝检测器WPD来实时进行修正。

5.1. 入口跟踪

入口跟踪区域主要是天车上卷,入口步进梁,上卷小车,开卷机,直至焊接完成,入口区域位置流程如图4。L2根据L1发送的入口镜像电文,实时更新钢卷的位置。入口每个位置都有一个固定的Location ID,该值具有唯一性,天车吊卷放入入口鞍座以后,L1生成该卷的Coil ID号,该值同样具有唯一性,镜像电文每2 s触发一次。L2接受到电文后,更新系统数据表EntryCoil,该数据表用于存储各个钢卷的位置及状态,入口鞍座上的钢卷共有四种状态,分别用四个不同标志位表示,根据Coil ID匹配相应卷的钢卷信息。不同的钢卷状态在HMI画面上显示不同的颜色,方便操作人员查看 [12]。

Figure 4. Flow chart of entry area location

图4. 入口区域位置流程图

5.2. 出口跟踪

钢卷剪切后进入出口跟踪区域,主要是卷取机,运卷小车,出口步进梁鞍座,称重,直至被天车吊走。L2根据L1发送的出口镜像电文,实时更新钢卷的位置。带钢剪切完成后,L2生成成品卷号,同入口区域类似,出口每个位置都有一个固定的Location ID,该值具有唯一性,L2收到出口镜像电文后,更新系统数据表ExitCoil,在7#鞍座安装有称重台,称重完成后,L2收到L1的称重电文,对相应的钢卷重量赋值,更新钢卷信息和钢卷状态,代表生产过程的结束,整个入口和出口的同步镜像电文见表2。

Table 2. Entry and exit image message

表2. 入出口镜像电文

6. 结论

本文研究了冷轧镀锌线L2系统的主要原理及功能,针对整体框架,通讯连接,数据管理,物料跟踪等方面进行了研究,L2系统贯穿镀锌线整个自动化生产流程,承接上下游的数据传递,专家类型技术参数可有效存储,增加了专家人员对控制过程的人工干预,强大的数据处理功能提高了生产的高度灵活性,实现了全流程的生产管理和监控,为进一步优化控制参数,提高产品质量提供了数据支撑,同时,提高了钢铁企业的过程控制自动化水平,实现了生产的全流程数据共享。