1. 引言

20世纪80年代以来,“园区经济”开始在我国快速兴起和发展,科技园区作为区域经济发展的新焦点,取得了良好的经济效益并成为区域形象工程。然而随着产业聚集和规模经济的发展,科技园区面临的水环境治理问题日益严重,如废水水质和水量波动大,处理难度大;给排水与废水收集系统规划不合理,水资源回用率低;缺少监控预警措施,运行与监管困难;园区尚未实现资源与能源的有效衔接和循环利用,废水多沿用市政污水处理系统,难以稳定达标等。因此,针对科技园区废水处理技术的研究与集成非常必要且迫切,废水“零排放”或“近零排放”成为科技园区水污染治理的主要发展趋势。

2. 科技园区废水近零排放的研究背景及意义

“近零排放”是一种理想的闭式用水系统,是指废水除蒸发、风吹等自然损失外,经过各种单元过程处理后在系统内不断的循环或被处理后回用,除极少量不可处理的浓缩废水外,几乎不会向系统外进行排水,从而达到节约水资源和保护环境的目的 [1] [2] [3]。美国环保局规定新建工厂必须实现废水零排放,鼓励现有工厂优先采用近零排放技术 [4]。蒸发结晶技术已经很成熟,但由于很多已建成的工厂蒸汽循环系统已经处于平衡或接近平衡状态,增加蒸发结晶装置可能得不到足够的蒸汽供应,大部分欧美工厂采用强制循环机械蒸汽再压缩(MVR)驱动器。由于废水中钙镁离子含量很高,软化过程需要大量药剂,成本极高 [5]。有的美国公司开始研发在进行部分软化(只去除镁离子保留钙离子)和不进行软化的情况下如何做到蒸发结晶的稳定性和经济性 [6]。国内废水近零排放技术的研发起步较晚、工业应用较少,除少数工业示范项目外,多数技术尚处于研究试验阶段 [7] [8] [9] [10]。一般采用预处理技术使水体硬度指标降低后,应用纳滤、电渗析、膜浓缩等单元技术对水体进行分盐及减量化处理,然后通过蒸发结晶等工艺技术进行处理。

某科技园区主要进行新材料、煤化工、催化剂、光伏领域创新研发,是集新产品、新技术、新装备的开发、集成、产业化为一体的科技创新基地。园区试验废水具有间歇性、动态性、复杂性和不确定性的特点,产生的废水包括冲洗水、工艺浓水和弱碱性高浓度镉氨废水等多种试验废水,其中高浓度镉氨废水的主要污染物包括重金属镉、氨氮及COD。镉在联合国环境规划署提出的具有全球性危害的有毒重金属中位于首位 [11],我国《污水综合排放标准》(GB8978-1996)中明确规定镉是第一类污染物,极微量的镉通过富集、浓缩,会对公共安全造成严重威胁,使水体受到污染,危害持续时间长久,不能稀释处理或直接排放 [12] [13] [14]。氨氮和COD污染物浓度高,也会给生态环境和人类健康带来危害;氨氮还会引起水体富营养化 [15],易形成生物垢,对一些金属具有腐蚀性,进而堵塞管道和用水设备,需要处理至极低浓度后排放。在环保法规对排放标准控制日趋严格的形势下,针对科技园区镉氨浓度高、毒性大、危害强的废水提出近零排放要求,有必要结合实际情况制定一条可行的技术路线加以处理。

科技园区在选择和确定废水处理技术路线时充分考虑了以下因素:1) 从环境符合性方面,中国环保法规对科技园区提出含镉废水近零排放的控制要求。2) 从经济合理性方面,应注意节约能源,降低工程投资,减少废水处理成本和运行费用,既要立足实际又要具有发展前景;废水收集专用设备选型,应达到优化组合、减少占地面积、提高性价比的效果。3) 从技术可靠性方面,充分考虑工艺调节、配水和预处理措施,设置必要的监控仪表和自动化设备,提升自动化水平,减少操作人员数量,确保废水处理装置功能可靠、运行稳定、灵活高效、管理和维护维修方便。4) 从技术先进性方面,根据进出水水质要求,采用高效节能、简便易行的新技术、新工艺;设计美观、布局紧凑;合理控制噪声及气味;综合考虑浓液和污泥的产量、性质确定危废处置方案,防止二次污染。

3. 废水处理方案分析

3.1. 试验废水特点

该科技园区试验装置具有规模小、调整灵活、操作间歇和排污分散的特点,排放的废水主要具有以下特性:

1) 排放规律及废水水质受工艺和试验调整等因素的影响,水质水量波动较大,具有很大的不确定性,保证废水处理装置运行稳定、出水水质达标、系统经济节能具有很大难度。

2) 废水水质复杂、来源众多。园区试验废水主要由三部分组成,第一部分废水为含有各种复杂有机物和化学药品的工艺浓液,水量极少;第二部分废水为试验清洗水,主要包括试验设备、仪器以及相关试验器材的清洗水,本部分水质以固体悬浮物、少量无机盐为主,水量约为4 m3/h;第三部分废水为工艺试验产生的弱碱性高浓度镉氨废水,主要污染物为COD、氨氮及重金属盐,水量约为0.4 m3/h。试验废水水质汇总见表1。

Table 1. Summary of experimental wastewater quality

表1. 试验废水水质汇总

3.2. 工艺路线分析

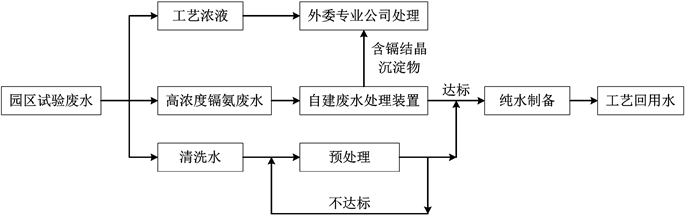

基于以上的废水水质特点,若将三部分废水集中后统一处理,将造成废水水质更加复杂,处理更加困难。因此针对每一部分废水制定具有针对性的收集处理方案,有利于降低废水处理成本,提高废水处理效率。第一部分极少量的工艺浓液单独收集,委托具备资质的专业公司进行处理;第二部分常规清洗废水,通过管网收集、提升至污水收集池,经沉淀、中和等预处理设施后,用于制备工艺回用水;第三部分特殊工艺废水采用新建高浓度镉氨废水处理装置自主处理,产生的浓液和污泥定期由专业公司进行处理,含镉废水经脱氨、除镉以及脱盐处理后,与第二部分预处理后的废水一同进入纯水制备装置,为试验装置提供工艺回用水,从而达到含镉废水零排放与园区试验废水近零排放的目标,园区试验废水近零排放工艺流程图如图1。

Figure 1. Technical process of experimental wastewater near-zero discharge

图1. 园区试验废水近零排放工艺流程图

3.3. 试验废水处理成本分析

高浓度镉氨废水按危废处理,费用标准为20,000元/吨,分别对专业公司处理和自主处理两种方式进行对比分析,结果如图2所示。当高浓度镉氨废水总量较少时,由专业公司处理成本更低,这是由于自主处理高浓度镉氨废水的设备费用较高,而外委处理过程不需要设备投资。当高浓度镉氨废水总量累计超过310吨(累计运行775小时)时,自主处理成本将低于专业公司废水处理成本。图2的结果表明,当试验处于长周期运行状况下,采用自主处理高浓度镉氨废水的方式将优于专业公司处理。年运行220天的高浓度镉氨废水处理装置,自主处理费用为2859.77元/吨,仅为专业公司处理费用的14.30%,可以极大的节约废水处理和试验费用。

Figure 2. Cost comparison of different wastewater treatment methods

图2. 不同废水处理方案成本对比

4. 污染物脱除原理及高浓度镉氨废水处理工艺

4.1. 氨氮脱除原理

废水中的氨以游离氨(NH3)和铵离子(

)两种形式存在 [16],并保持如下平衡关系:

(1)

平衡关系受到pH值的影响,当pH值在11.5~12.0之间,平衡向右移动,游离氨占比增大,从液相变成气相逸出,采用加热方式可以促进氨的逸出,达到废水脱除氨氮的目的。进入气相的氨利用稀硫酸吸收,反应生成硫酸铵。某催化剂厂采用蒸氨气提法处理初始浓度为1700~1900 mg/L的含氨废水,净化后的气体和反应后产生的蒸汽进入热泵开始循环使用,出水氨氮浓度可控制在15 mg/L,处理效率达到99%以上。 [17]

4.2. 镉盐脱除原理

镉盐脱除分两步实现,第一步为沉淀除镉过程 [18]。含镉废水在60℃~80℃条件下,向其中加入碱(或硫化物)和絮凝剂,镉盐转变为难溶于水或不溶于水的氢氧化镉、硫化镉沉淀物,经沉淀、过滤后去除含镉沉淀物。氢氧化镉、硫化镉在废水中的颗粒比较细小,难以沉淀,同步投加絮凝剂可加速沉淀物生成,主要发生如下反应 [19]:

(2)

(3)

第二步为多效蒸发结晶过程 [20]。利用蒸汽将废水加热,使废水中的盐浓缩结晶,提高废液浓度,减少废液量,回收蒸馏水。废水通过蒸发系统完成浓缩过程,低COD、低氨氮蒸发冷凝液继续进入后续处理系统,大大降低后续处理系统污染物负荷。蒸发器采用酸性蒸发,进水利用硫酸调节pH至4~5,使溶质变为硫酸铵。蒸发物料为稀溶液状态,采用两效顺流蒸发器,第一效蒸发不带结晶器,第二效蒸发带结晶器方便除盐,结晶物送入过滤及干燥系统,产物送专业公司处理。

4.3. 废水回用原理

废水回用和工艺纯水制备采用反渗透膜浓缩技术 [21] [22]。经过预处理、脱氨、除镉工艺后的废水水质满足反渗透膜的水质要求。反渗透是渗透作用的逆过程,是指借助外界压力的作用使溶液中的溶剂透过半透膜而阻留某种或某些溶质的过程。采用的膜表面微孔尺寸一般在1 nm左右,废水中绝大部分离子、质量分数90%~95%的溶解固形物、95%以上的溶解有机物、生物和胶体以及80%~90%的硅酸被拦截,因此反渗透处理的出水净化程度高,能满足工艺回用水要求。

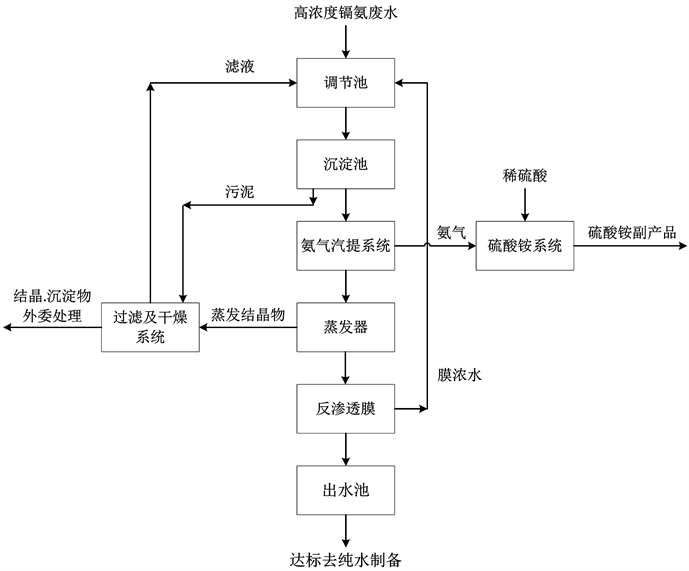

4.4. 高浓度镉氨废水处理工艺

第三部分高浓度镉氨废水采用“预处理 + 氨气汽提 + 蒸发结晶 + 反渗透”的技术方案进行处理,工艺流程如图3所示。高浓度镉氨废水先进入调节池,调节池容积为15 m3,停留时间36 h,能有效缓冲水质水量波动对后续处理工艺的冲击负荷,调节废水pH至中性偏碱性,为絮凝沉淀单元正常稳定运行奠定基础。调节合格的废水进入沉淀池,通过絮凝沉淀去除废水中悬浮的颗粒污染物及部分重金属镉,保证后续氨气汽提系统和蒸发器正常稳定运行,沉淀物送入过滤及干燥系统,沉淀池的上清液送入氨气汽提系统。氨气汽提系统包括氨气汽提塔、塔釜再沸器、塔顶冷凝器、塔顶分离罐等设备,氨气汽提塔将废水中的大部分氨气汽提出来,经过塔顶冷凝器和塔顶分离罐后送入副产硫酸铵系统,汽提后的废水氨氮含量小于20 mg/L,送入蒸发器。氨气在副产硫酸铵系统中采用稀硫酸吸收,生成25% wt左右的稀硫铵,通过蒸发、结晶、离心、干燥等工艺,获得成品硫酸铵。蒸发器对汽提后的废水进行蒸发浓缩,主要溶质变为硫酸铵、镉盐以及其他杂盐。蒸发器浓缩物与沉淀池中的沉淀物一同送入过滤干燥系统,干燥物含水率小于30% wt,作为危废由专业公司处理,过滤干燥系统的滤液回流至调节池。蒸发器出来的蒸发冷凝液镉含量小于0.005 mg/L,进入后续反渗透膜系统,反渗透系统采用两级反渗透膜,保证回用水中氨氮小于0.5 mg/L,反渗透膜的产水率为75%,膜浓水返回调节池继续处理,反渗透处理后的清水送入出水池,检测达标后送入纯水制备系统制备工艺回用水。

Figure 3. Technical process of high concentration cadmium ammonia wastewater treatment

图3. 高浓度镉氨废水处理工艺流程图

5. 运行情况

5.1. 系统运行指标

园区试验废水近零排放系统主要年度运行指标如表2所示,年度消耗各类药剂16,043 kg,其中消耗量最大的药剂为硫酸亚铁,年消耗量13,200 kg。每年能够减少外排试验废水23,232 m3,可回用水量达到21,780 m3,危废处理量降至18,313 kg。废水回用方案的实施,大大降低了危废处理量。园区各种废水通过以上收集和处理后,出水水质指标如表3,回用水中镉含量小于0.004 mg/L,氨氮含量小于0.4 mg/L,均满足《生活饮用水卫生标准》(GB5749-2006)。

Table 2. Annual operation index of experimental wastewater near-zero discharge system

表2. 园区试验废水近零排放系统年度运行指标

Table 3. Water quality index of discharge

表3. 出水水质指标

5.2. 系统运行成本

园区试验废水近零排放系统年度运行成本如表4所示。在运行成本的组成中,由于科技园区试验废水排放具有少量、分散、间歇的特点,因此设备费用占运行成本的比例最高,占比达到77%以上。其次是危废处理费和电费,占比分别为11.83%和10.38%。相对的废水处理量较小,因此加药费用占比最低,仅为0.25%。按一年使用220天计算,每吨废水的处理费用为2859.77元,远低于专业公司处理的费用20,000元/吨。该结果也表明,长周期试验产生大量废水时,处理方式选择自主处理的成本要低于外委处理的费用。

Table 4. Annual operation cost of experimental wastewater near-zero discharge system

表4. 园区试验废水近零排放系统年度运行成本

6. 结论

1) 科技园区采用“预处理 + 氨气汽提 + 蒸发结晶 + 反渗透膜”的技术路线,对清洗水和高浓度镉氨废水进行综合处理。经过处理后的水质满足《生活饮用水卫生标准》(GB5749-2006)相关水质标准,镉浓度小于0.004 mg/L,氨氮含量小于0.4 mg/L。

2) 自建高浓度镉氨废水处理系统的出水作为纯水制备系统的原水,经纯水制备系统后用于试验装置工艺回用水,实现高氨氮含镉重金属废水零排放和园区试验废水近零排放的目的,节约了水资源并实现循环利用。每年减少外排试验废水23,232 m3,可回用水量达到21,780 m3。废水回用方案的实施,大大降低了危废处理量,降低至18,313 kg。

3) 废水处理成本分析结果表明:若长周期试验产生大量废水,处理方式选择自主处理成本要低于外委处理的费用,本园区的平衡点约为775小时,即当试验时间超过775小时,累计高浓度镉氨废水量超过310吨,自主处理废水成本更低。园区的高浓度镉氨废水处理费用由20,000元/吨降至2859.77元/吨。

4) 通过园区试验废水的精细化管理,实现不同种类废水分类收集和处理,进而实现科技园区试验废水近零排放,为园区环保设施的改造以及类似园区的建设提供重要的借鉴和参考。