1. 引言

北京首钢冷轧薄板有限公司镀锌机组由CMI设计供货,共两条产线,于2008年3月投产。设计之初,1#镀锌线定位于高端汽车板,产品厚度为0.4~2.5 mm,宽度为800~1800 mm,钢卷内径508/610 mm,钢卷外径800~2100 mm,钢卷重量8 t~35 t;2#镀锌机组定位于高端家电板和建材板,因此规格上相较于1#镀锌机组较薄较窄,产品厚度0.2~1.6 mm,宽度800~1520 mm,钢卷内径508/610 mm,钢卷外径800~2100 mm,钢卷重量8 t~35 t。

近年来,随着经济的快速发展、生活水平的不断提高,汽车市场消费增速加快,对汽车用钢,尤其是镀锌钢板的需求逐年增加。为适应市场需求的变化,冷轧公司的镀锌产品结构需要进行调整,对现有2#镀锌线产品规格的拓宽迫在眉睫。汽车板的规格相较于家电板和建材板要宽,因此需要将产品规格拓宽。根据市场需求,结合自身机组的特点,计划将产品宽度从现有的1520 mm拓宽到1680 mm。产品拓宽需要对整条产线进行升级改造,包括机械设备、电气自动化、传动控制、工艺、流体等,为了便于改造方案的讨论和实施,将整条机组分为三个区域:入口区域、工艺区域、出口区域。本文主要针对2#镀锌入口区域的入口段到清洗段的重点机械设备进行研究讨论。

2. 存在问题

入口区域设备的主要作用是将冷轧后的钢卷通过开卷机送到产线内,通过窄搭接焊对带头带尾进行焊接,保证连续生产。同时,通过对带钢的清洗,去除带钢表面的轧制油、防锈油和铁粉等杂质,使带钢在进入连续退火炉之前保持一个清洁的表面状态。2#镀锌最初设计的最大宽度是1520 mm,一些设备的参数、功能仅能满足1520 mm宽度带钢的生产,为了使设备能满足带钢规格拓宽后的生产要求,满足上述开卷、焊接、清洗等的功能,就要对现有设备进行仔细的评估,详细的讨论,依据目标宽度,对不满足要求的设备进行改造。

3. 问题分析

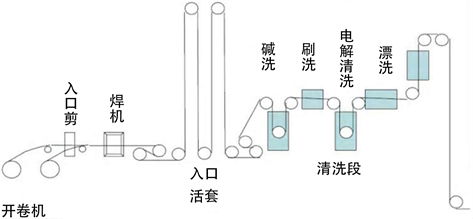

2#镀锌入口段到清洗段的主要机械设备有开卷机、皮带机、切头剪、焊机、各种辊子、入口活套、清洗及碱洗的喷梁、电解清洗的电极板等,见图1。想要将带钢规格从现有的1520 mm拓宽到1680 mm,

Figure 1. Sketch of the entrance and degreasing section equipment

图1. 入口段、清洗段设备简图

宽度增加了160 mm,因此这些机械设备都要满足1680 mm规格带钢的生产条件。本文通过现场观察和图纸研究相结合的方式,分别对这些设备进行讨论,以确定上述设备是否符合1680 mm宽度带钢的生产及后续的改造方案。

3.1. 入口段

3.1.1. 开卷机

开卷机的作用是把钢卷带头引出、送入产线并持续提供足够的开卷张力 [1]。图2为冷轧2#镀锌线开卷机卷筒结构图。从图上可以看出,卷筒有效的长度为1810 mm,满足1680 mm带钢的生产条件。

经过现场实际测试,生产宽度1680 mm宽度的带钢时,钢卷端面距离开卷机卷筒端面65 mm,见图3,具备生产拓宽后带钢的条件,因此开卷机卷筒不用进行改造,但需要电气控制提高精度和运行稳定性,确保钢卷在上卷过程中与产线对中。

Figure 3. Payoff reel when wider stripe

图3. 生产宽带钢的开卷机

3.1.2. 皮带机

皮带机的作用是在入口穿带过程中通过皮带的转动向前运送带钢,在入口转向辊、入口切头剪前、上通道斜导板处均为此种结构的皮带机。前后两个涨紧辊将两个并行的皮带涨紧,通过马达驱动涨紧辊转动,带动皮带转动,从而达到运送带钢的目的。如图4所示。

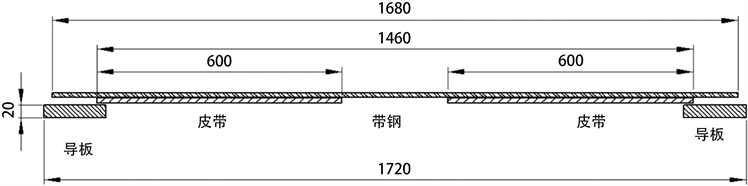

通过图5可以看出,宽600 mm的两条皮带并列安装,皮带的最宽处1460 mm,生产宽度1520 mm的带钢时,带钢边部超出皮带(1520 − 1460) ÷ 2 = 30 mm,皮带比钢结构高出15 mm,考虑到带钢的刚性,此时满足1520宽度带钢的生产。当带钢宽度达到最大1680 mm时,则带钢边部超出皮带(1680 − 1460) ÷ 2 = 110 mm,尤其是生产薄规格带钢时,超出皮带部分的带钢悬空,会导致带钢边部下垂,无法保证带钢正常运行,同时带钢边部会剐蹭皮带机的钢结构而产生划伤,达不到高级别钢板表面质量要求,因此皮带机无法满足1680 mm宽度带钢的生产,需要对皮带机进行改造。

Figure 5. Analytical drawing of the belt conveyor

图5. 皮带机分析图

通过现场查看,在超出皮带宽度的位置固定导板,托住带钢,同时又避免对带钢造成划伤。导板材质的选择遵循不产生划伤的原则,一是导板材质比带钢光滑,不会对带钢产生划伤,可以考虑抛光不锈钢板,但成本太高;二是导板材质比带钢软,不会对带钢造成划伤。综合考虑,最终选择了冷轧厂内广泛使用的聚氨酯板作为导板材质。聚氨酯弹性好、耐磨,硬度范围广。此次改造,选用的聚氨酯板硬度为SHA85 ± 5。安装时,导板高度比皮带低2 mm,伸到皮带下方约20 mm,这样能消除皮带和新增导板之间的缝隙,避免带钢边部因缝隙而卡住。在聚氨酯板上打沉孔,固定到下方钢结构上。导板两侧的最大宽度1720 mm。改造后的效果如图6所示。改造后,通过实际生产测试,完全满足要求,如图7所示,生产宽带钢时,带钢边部超出皮带很多,由于有改造的导板存在,完全托住带钢,确保带钢能正常运行,而且不产生边部下表面划伤。

Figure 6. Sketch of the reformed belt conveyor

图6. 皮带机改造示意图

Figure 7. Picture of reformed belt conveyor

图7. 皮带机改造后的效果图

3.1.3. 辊子研究

2#镀锌入口的入口夹送辊、剪前夹送辊、转向辊、张力辊、纠偏辊、活套辊等辊子的长度均为1900 mm,满足1680 mm钢板的生产。如图8所示。

3.2. 清洗段

清洗段的主要作用是清除带钢表面的残留物,清洗段主要影响带钢宽度规格的主要工艺设备有刷辊及其对辊、挤干辊、沉没辊、喷梁,还有电解清洗的电极板。

3.2.1. 刷辊(对辊)、挤干辊、沉没辊

清洗段的刷辊辊身长度1780 mm,刷辊对辊、挤干辊和沉没辊的辊身长度都是1820 mm。前期已对清洗段前后的纠偏控制进行升级,纠偏精度控制在±0.5%以内,因此清洗段辊子满足1680 mm宽度带钢的生产。如图9、图10所示。

3.2.2. 喷梁

在清洗段的预清洗段、刷洗段、漂洗段分别设有相应的喷梁,并配有喷射呈扇形的喷嘴,利用喷射出的由脱盐水或者碱液形成的高压水射流对带钢进行清洗。扇形喷嘴的高压水射流是高压泵通过扇形喷嘴特殊的出水结构,将拥有极高静压的水转化为高速的扇形水射流,打击被清洗对象 [2],喷射压力为2.5 bar~15 bar不等。

由图11可知,喷梁中心距离带钢250 mm。根据图12喷嘴的安装尺寸,可计算出喷嘴距离带钢距离为250 – 55 = 195 mm。根据图13的原理,可知6个90°喷嘴可覆盖的带钢范围为280 × 5 + 195 × 2 = 1790 mm,这个范围超出1680 mm带钢边部(1790 − 1680) ÷ 2 = 55 mm,考虑到喷嘴流量分布的均匀性,靠近边部时流量会有所减少,1680 mm宽度的带钢是该喷梁所能生产的极限。经过实际测试,生产1680 mm

宽度的带钢时,清洗效果完全满足要求。

3.2.3. 电解清洗的电极板

电解碱洗的机理是把带钢作为阴极或阳极时,在带钢表面相应的析出氢气或氧气泡,把附在带钢表面的油膜破坏,气泡从油滴附着的带钢上脱离而滞留在油滴的表面上,并停留在油和碱液的交界面上,由于新的气泡不断析出,气泡逐渐变大,因此油滴在气泡的作用下脱离带钢表面,被气泡带到碱液中去 [3]。首钢冷轧镀锌线的电解清洗槽属于立式结构,如图14所示,带钢垂直地面运行,穿过两块相对放置的电极板,电极板浸没在碱液中。带钢两侧的电极板分别接通正负极,通电后,碱液中发生如下化学反应 [4]:

在阳极上

在阴极上

为防止电极板对不锈钢材质的槽体或相背的两块电极板之间放电,影响清洗效果,在电极板背对带钢那一侧要衬上绝缘橡胶,如图15所示,靠近带钢那一侧未衬胶的宽度就是电极板的有效工作宽度。

图16为电极板尺寸图,电极板宽度1848 mm,边部衬胶宽度为89 mm,此时的有效工作宽度为1670 mm,无法满足1680 mm宽度带钢的生产。按照现有的包胶工艺,边部衬胶宽度最小可以做到10 mm。为了确保衬胶的使用寿命,最终将边部衬胶宽度确定为30 mm,改造后电极板的有效工作宽度为1848 mm – 30 mm × 2 = 1788 mm,完全满足1680宽度带钢的生产。

Figure 15. Sketch of rubber of the electrode plate

图15. 电极板衬胶示意图

4. 结束语

由于当时的定位或市场需求不同,对于投产多年的产线有的已经无法满足当前生产经营的需要,迫切需要升级改造。整条产线产品规格拓宽,不能只是局部的功能精度升级,要对重点的设备进行逐个分析讨论,以目标规格为依据进行分析,对于不满足于生产条件的设备进行升级改造,要同时满足产品质量和规格的要求。

在前期电气控制、传动等改造的基础上,对上述讨论的入口段设备、清洗段设备进行了必要的改造。改造后,经过多次的现场测试,完全满足产品拓宽后的生产要求。对于其他类似的产线进行升级很有借鉴意义。