1. 引言

印刷电路板式换热器(简称PCHE)是一种结构特殊的微通道换热器,它的换热元件是一种具有微通道结构的换热板片,板片上的微通道通过化学蚀刻的方法进行加工,通道一般为半圆形或者机翼型等结构 [1] [2] [3]。微通道的结构决定了其具有换热效率高、耐高压、单位体积换热面积大的特点,可应用于超临界二氧化碳布雷顿循环发电、FLNG、FSRU、海洋平台、第四代核电、氢能源等领域 [4] [5]。印刷电路板式换热器的换热板片只能通过扩散焊接的方式进行可靠连接,扩散焊接的工艺参数主要包括温度、压力、时间、真空度以及焊件表面处理和中间层材料的选择等,这些因素对扩散焊接过程和接头质量有着极其重要的影响。但国内外主要关注焊接温度、焊接压力、保温时间和真空度等因素,而忽略了表面质量的影响 [6] [7] [8] [9] [10]。

换热板片的表面粗糙度是影响其焊接质量的重要因素,关系到整个换热器的焊接性能,粗糙度过大,焊接焊缝结合度不好,设备承压能力达不到设计和使用要求,粗糙度过小,徒劳增加加工成本,导致整个设备的成本过高。因此,开展不同粗糙度对不锈钢扩散焊接质量的影响研究具有重要意义。通过研究不同粗糙度对不锈钢扩散焊接质量的影响,制定合适的焊接工艺,提升不锈钢扩散焊接质量,为印刷电路板式换热器的制造奠定基础 [11] - [20]。本文针对316L不锈钢材料,开展粗糙度对316L扩散焊接接头的性能影响研究,主要从扩散焊接接头力学性能和金相组织两个方面来表征粗糙度对扩散焊接接头的影响机理和规律。

2. 试验方案与分析方法

2.1. 试验材料

综合考虑试验取样和印刷电路板式换热器扩散焊接的结构特点,本文采用316L不锈钢(022Cr17Ni12Mo2)板材作为焊接试验材料,材料为国产材料,满足GB/T 24511-2017标准要求。试验板片的规格为50 mm × 50 mm,厚度为30 mm,任选一个50 mm × 30 mm的表面做为焊接面。本实验采用的316L不锈钢板材的化学成分和力学性能分别如表1和表2所示。

Table 1. Chemical composition of 316L stainless steel materials (mass fraction, %)

表1. 316L不锈钢材料的化学成分(质量分数,%)

Table 2. Mechanical properties of 316L stainless alloy

表2. 316L不锈钢材料的力学性能

2.2. 试验过程及分析方法

为排除其他工艺条件影响扩散焊接试验的结果,试验采用两张316L板片进行焊接试验,将316L不锈钢板材经水切割加工成30 mm × 50 mm × 50 mm的板片试样,并将板片试样需要进行扩散焊接的一面进行不同程度的表面抛光处理,焊接试样如图1所示,抛光处理完成后测量板片表面的粗糙度,测量并记录板片的粗糙度。

Figure 1. Diagrammatic of diffusion bonded samples

图1. 扩散焊接试样示意图

扩散焊一般要求对试件表面进行研磨和抛光处理。为了研究换热板片表面粗糙度对印刷电路板式换热器换热芯体扩散焊接的影响,探索在不同表面质量的条件下,板片表面粗糙度对316L材料印刷电路板式换热器扩散焊接性能的影响规律。本试验制备并测量了5组试样,5组试样的表面粗糙度值分别为:0.7~0.8 μm (DB1)、0.5~0.6 μm (DB2)、0.3~0.4 μm (DB3)、0.1~0.2 μm (DB4)和0.1 μm以下(DB5),本实验只有焊接面粗糙度这一个变量,其他的工艺参数和条件均相同,焊接过程中为了有效去除316L不锈钢表面的污渍,焊接前用丙酮擦洗试样的焊接表面,并将抛光处理的两个表面面对面进行装配,装配完成后在真空热压炉内进行真空压力扩散焊接试验,焊接参数与以往试样焊接参数相同。所有试验的焊接压力均为12 MPa,焊接温度1050℃,焊接保温时间2.5 h后随炉冷却至室温。

试样焊接完成后,在每组焊接试样上垂直于扩散焊接方向取试样进行力学分析,加工三个标距尺寸为φ5 × 25 mm的圆棒拉伸试样,按照国家标准GB/T228.1-2010《金属材料室温拉伸试验方法》,将加工好的圆拉试样在100 KN万能材料试验机(SINTECH20/G)上进行室温(25℃)拉伸性能测试试验,拉伸速率0.03 mm/s。同时在焊接后的试样上取样制备金相试样,依次用220#、600#、1000#、1500#、2000#和3000#砂纸进行打磨,然后使用颗粒度为2.5 μm的金刚石抛光剂进行机械抛光。将抛光好的金相样品浸泡在氢氟酸、硝酸和水的混合液中腐蚀5 s,利用DMI 8型光学显微镜观察扩散焊接接头附近的微观组织。

3. 实验结果及讨论

3.1. 表面粗糙度对扩散焊接力学性能的影响

通过室温拉伸试验检测出不同表面粗糙度下扩散焊接接头的连接质量,同时为了将实验结果与母材性能进行对比,将母材随炉进行热处理后进行力学实验,得到力学性能作为空白对比试样,不同表面粗糙度下扩散焊接接头(DB1-DB6)的各项力学数据和随炉母材(DB6)的力学性能数据如表3所示。

Table 3. Mechanical properties of 316L diffusion bonding joints at different roughness

表3. 不同表面粗糙度下316L不锈钢扩散焊接接头的力学性能

对实验数据进行分析可知,如图2所示,随着板片表面粗糙度的减少,扩散焊接接头的抗拉强度等力学性能逐渐提高,图3显示了印刷电路板式换热器316L不锈钢扩散连接接头室温拉伸试样的断裂特征。由图可以看出,DB1-DB3号试样呈现脆断,只有DB4号和DB5号拉伸试样呈现出典型的塑性断裂特征,断裂位置附近有明显“缩颈”,说明只有DB4号和DB5号这两个试样在断裂前发生了显著塑性变形,且拉伸试样断裂位置均位于试样中心附近。

Figure 2. The effects of roughness on mechanical properties of the 316L joints

图2. 粗糙度对316L不锈钢扩散焊接接头力学性能的影响规律

根据316L印刷电路板式换热器芯体扩散焊接强度要求,垂直于扩散连接接合面拉伸试样的抗拉强度值不得低于母材标准下限值即490 MPa,表3中仅DB5号试样的抗拉强度高于490 MPa,试验结果满足扩散焊接质量要求。从表2和图2的数据来看,板片表面粗糙度对316L不锈钢扩散焊接性能的影响显著,表面粗糙度决定了换热芯体扩散焊接的质量,只有当板片表面粗糙度小于0.1 μm时,芯体板片的扩散焊接性能方可满足印刷电路板式换热器的要求。

3.2. 表面粗糙度对扩散焊接接头界面组织的影响

印刷电路板式换热器对扩散焊接的要求不仅是力学性能达到指标要求,同时也要求材料之间要完全焊合。因此检验扩散焊接接头性能是否合格的另一个指标主要是对接头的界面组织进行观察和分析,接头的界面组织特征也将直接反映扩散连接的结合质量。

图4给出了316L不锈钢扩散焊接试样连接区域界面的晶粒结构,材料连接界面位于金相试样正中心,对比发现,除DB5号试样外,其余试样的晶粒结构均存在明显的未焊合缺陷,DB1-DB4试样晶粒结构特征相似,晶粒尺寸无明显差异,但可看出随着板片表面粗糙度的减小,扩散焊接试样中接头界面的缺陷宽度在不断减少,DB1号试样的界面上完全未焊合,而DB2到DB4试样上有部分区域已经完全焊合了,综合分析试验的结果可知,扩散焊接为加温和加压的过程,部分区域如果能够完全贴合是可以实现焊合的,但部分焊合是无法满足要求的,需全部焊合方可满足使用要求。根据试验过程和结果分析,当316L不锈钢表面粗糙度小于0.1 μm时,扩散焊接试样的界面组织可以完全焊合,满足印刷电路板式换热器的要求。

3.3. 表面粗糙度对扩散焊接接头影响的分析

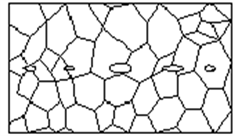

扩散焊接是一种固相焊接方式,实现材料扩散焊接的核心条件是焊接界面必须相互靠近达到原子间作用的距离,但即使是表面粗糙度极低的板片从微观上看也是凹凸不平的,扩散焊接过程主要分为4个阶段,如图5所示,在扩散连接初始阶段只能形成局部接触,其他部位则会形成微小孔洞,在高温和外加压力的作用下,材料发生塑性变形并紧密接触,当达到原子级别距离接触后,将发生晶粒再结晶,根据Gibbs-Thomson定理可知晶粒尺寸越大,分摊到的界面能越少,其化学势越低。基于此大晶粒将通过原子扩散逐渐合并小晶粒实现长大,最终实现扩散连接。

(a)

(a)  (b)

(b)  (c)

(c)  (d)(a) 凹凸不平的初始接触面;(b) 塑性变形使连接界面接触;(c) 蠕变、扩散和晶界迁移;(d) 界面和孔洞消失

(d)(a) 凹凸不平的初始接触面;(b) 塑性变形使连接界面接触;(c) 蠕变、扩散和晶界迁移;(d) 界面和孔洞消失

Figure 5. Grain structures in diffusion bonded of 316L stainless steel joint

图5. 扩散焊接的四个阶段

板片表面粗糙度反应的是焊接面的接触“距离”,理论上不论板片表面的粗糙度如何,只要焊接时的压力足够大,均可实现两个焊接面的良好结合,然而,由于印刷电路板式换热器微通道结构的特殊性,在实际产品焊接过程中,对焊接压力有一定的限制要求,因此只能通过提高板片表面质量来实现良好焊接。从不同表面粗糙度对扩散焊接接头力学性能和界面组织的试验结果可以明显看出,当板片表面粗糙度较大时,在焊接过程中,由于板片表面凹凸不平,在一定的焊接压力下,焊接面难以近距离接触,焊接面附近原子无法实现有效扩散,会产生未焊合焊接缺陷,随着板片表面粗糙度的减少,焊接面的距离逐渐减少,原子扩散焊接进展显著增加,未焊合缺陷消失,实现焊接面的良好焊接。

4. 结论

综上所述,本文通过试验的方法,研究了316L不锈钢板片表面的粗糙度对印刷电路板式换热器扩散焊接性能的影响。在现有试验条件和测试数据下,主要结论如下:

1) 在其他工艺参数均相同的条件下,随着板片表面粗糙度的减少,换热板片扩散焊接的性能不断提高,板片表面粗糙度与芯体扩散焊接性能呈负相关;

2) 根据印刷电路板式换热器对扩散焊接接头抗拉强度的要求,只有当316L不锈钢板片表面的粗糙度小于0.1 μm时,板片的表面质量方可满足产品使用要求;

3) 评价印刷电路板式换热器扩散焊接性能不能仅从焊接接头的抗拉强度来考虑,需综合接头的力学性能和接头界面的微观组织。