1. 引言

离散型生产企业由于其产品种类众多、单件小批量的特点,生产组织过程中不确定因素较多,频繁的转运、装夹、校正、检验、设备故障等因素导致加工设备经常处于非加工状态,设备效率浪费较为严重。笔者所在的单位是典型的离散型生产制造企业,产品类型多达上千种,因此对于同一台加工设备,其每天加工的任务均不相同。频繁的任务切换导致生产物料准备、吊装、检验等环节衔接不畅,设备等待浪费严重,机台利用率长期处于低水平利用状态。因此,对设备效率的状态监控及效率进行精准统计,分析设备效率浪费的主要因素和环节,通过技术改造或管理提升对影响设备效率的环节进行优化,进而提升设备效率就非常有意义。

国内外学者也对如何提高设备效率开展了深入的研究,大多数都是基于OEE理论开展的研究。如刘大成等学者文章提出基于TOC的OEE理论方法研究,可以充分发挥各自的优势,弥补彼此的不足,从而提供一种更加高效的改善方法,解决生产能力短缺问题 [1]。沈昕等基于离散式制造企业尤其是机械加工行业的生产特点,在对OEE和TEEP的不足之处进行分析的基础之上,建立了离散式制造企业生产活动模型,并提出了整体设备有效利用率(Total Effective Utilization Factor of Equipment)测评与分析方法 [2]。巫少龙等基于综合设备效率(OEE)方法的研究,提出以综合设备效率作为设备效率的评价指标,从OEE损失的停机损失,换装和调试损失,暂停机损失,减速损失,启动次品损失和生产次品损失6大方面进行系统化的分析和改善。并以国内某企业生产线为例,进行系统化的OEE分析,进一步提出改善措施,达到企业车间产能优化和改善的目的 [3]。这些研究方法均是基于传统的算法模型开展的相应研究,对于离散型制造企业而言,生产过程中不确定性因素较多,在运用过程中既繁琐也难以达到预期的管理效果。

本文摈弃大多数的传统OEE算法研究的方法,以设备开机率为主要抓手,基于生产大数据分析制约设备开机率的主要因素。利用信息化手段技术来提高制约设备开机率的环节,实现车间运行总体效率的提升。

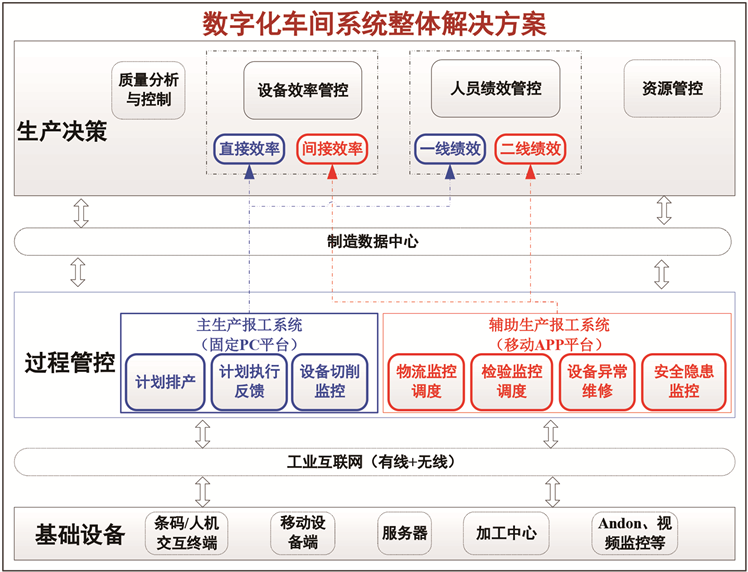

笔者所在公司面向生产制造全过程,充分发挥传统工业软件适应流程复杂、集成度高和工业APP轻量化、定制化、灵活和复用的各自优势,建立以MES系统为核心的主生产报工系统和以起重、报检、设备维修、安全管理集成管控的移动生产管理APP系统,通过优势互补,提升车间运行的总体效率。总体框架如图1所示。

Figure 1. Overall structure diagram of improving equipment efficiency by informatization means

图1. 信息化手段提升设备效率总体架构图

2. 效率因素分析

选取了6台典型设备(不同类型的设备代表),对其每天(持续三个月)的设备效率进行监控及原因跟踪分析,总结出设备非加工时段的主要因素及占比情况,如表1所示。

Table 1. Statistics of time length of main reasons for non processing period of equipment (Unit: hour)

表1. 设备非加工时段主要原因时长统计(单位:小时)

由表1的统计分析可以看出,设备异常、装夹校正、等待行车、检验、技术问题及其它情况是引起设备停台的几大主要因素。其中,设备异常、等待行车和报检占比相对较高。通过对上述三个生产辅助环节的优化提升,减少该环节的占用时间,可以显著提升设备的效率。

3. 生产辅助环节的效率优化提升

通过对生产辅助环节工作情况总结分析得知,由于离散型生产模式计划不准确的原因,导致生产辅助环节随机发生,难以提前准备。起重人员、检验人员长期处于流动办公(需要到生产现场工作)的原因,公司现有的信息化系统推送的任务信息难以及时传递给相应的人员,导致任务的接收往往不及时。发生的随机性和任务接收的不及时性,导致生产辅助环节耗时较长,设备长期处于等待状态,效率浪费严重。

针对设备故障、行车起重和检验报检,开发移动呼叫APP系统,充分利用移动终端信息精准推送、接收响应及时的优势,提高生产辅助环节配合人员的响应的效率,减少设备的停台等待,提升设备效率。图2为公司针对上述生产辅助环节效率提升开发的移动APP系统部分工作界面。

Figure 2. Mobile production APP system function interface

图2. 移动生产APP系统功能界面

3.1. 实现设备故障环节效率提升

公司所属的设备种类众多、型号各异,对维修人员的技能需求也不尽相同。通过开发设备故障上报APP模块,建立方便快捷的设备故障上报、维修任务接收、维修完工汇报的标准线上工作流程及维修任务评价机制、建立完善的超时分级响应机制,提高维修任务的响应速度,降低设备故障时间。根据设备类型,分门别类的建立不同的维修管理流程。

关键设备维修流程如图3所示。

Figure 3. Key equipment failure reporting process

图3. 关键设备故障上报流程

重要设备和普通设备维修流程如图4所示,系统功能界面如图5所示。

Figure 4. Failure reporting process of important equipment and general equipment

图4. 重要设备和一般设备故障上报流程

Figure 5. Working interface of equipment fault reporting module

图5. 设备故障上报模块工作界面

3.2. 实现起重环节效率提升

公司的产品以大型成套设备为主要特点,零件的加工转运均依赖于行车起重。由于生产计划的不确定性和零件加工的复杂性,零件上机台、零件的装夹校正及下机台均需起重行车及起行人员的配合。现有厂房设备众多,起重频次较高,行车资源紧张,起行人员难以快速响应设备的起重需求,导致设备停台等待。

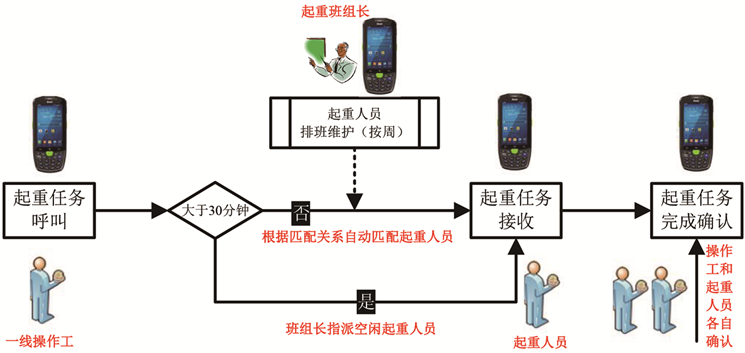

利用移动APP平台开发起重报工模块,开发起重呼叫模块,使得当前跨区的设备起重需求自动发送至跨区值班人员处,提高跨区起行效率。建立任务分级响应机制,当前跨区人员无法满足起重需求时,由班组长跨班组指定人员协作,避免因人员问题导致起重任务搁置或滞后,提高设备的起重效率。

起重报工呼叫主要工作流程如图6所示,系统功能界面如图7所示。

3.3. 实现报检环节效率提升

按照公司的质量管理要求,零件的所有工序加工完成后要求自检和专检,自检由操作者完成,专检由专职检验员完成。同样由于生产计划的不确定性、加工工时的不确定性,加工人员往往无法提前预知呼叫专检的时间,而是在等零件加工完毕、自检合格后临时通知检验员进行专检,检验员经常由于信息接收不及时导致现场检验滞后。

通过开发报检报工APP模块,建立标准产品类别对应标准检验组的定向呼叫模式,一方面使得报检任务接收更加及时,另一方面也使得检验组内部的检验员任务更加均衡,提高报检效率。

报检报工与起重报工模块大致相同,不再赘述。

Figure 6. Lifting work report and call process

图6. 起重报工呼叫流程

Figure 7. Lifting task calling interface

图7. 起重任务呼叫工作界面

3.4. 设备空闲时段大于30分钟的管控

通过上述手段可以显著提高生产辅助环节的响应效率,但由于生产模式的特点,生产辅助环节是无法消除的。经过长时间的积累,绝大部分正常的装夹、校正、转运等环节应该在30分钟内完成。因此加强对超过30分钟的设备空闲时段进行管控,能够进一步缩短生产辅助环节的时间,提高设备利用率。

利用设备状态管控系统,对设备连续空闲时间超过30分钟的状态以看板的形式向管理者进行推送,加强设备使用效率的过程管控,重点设备超时提醒看板如图8所示。

Figure 8. Digital signage of equipment shutdown timeout status

图8. 设备停转超时状态看板

Figure 9. Equipment processing status monitoring interface

图9. 设备加工状态监控界面

4. 加工环节的效率优化提升

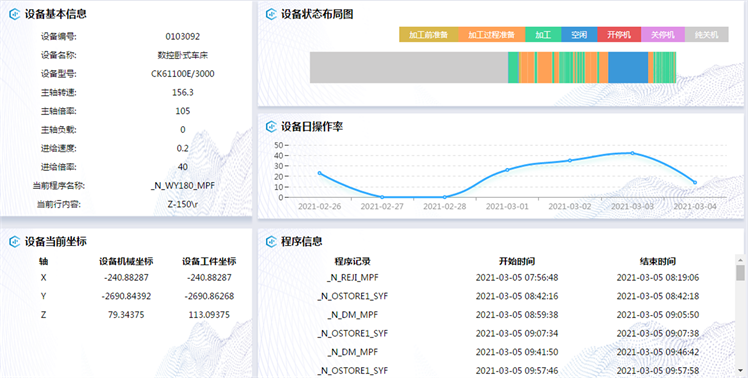

上文主要围绕生产辅助环节的工作特点,利用移动APP系统实现任务呼叫、响应的及时处理以减少设备的停台时间,进而提高设备利用率。而切削时间的长短并不能直接反应设备利用率情况,设备利用率统计必须在合理的切削参数下、合理优化的程序下,加工时间最长、零件合格率最高则为最优效率。因此对设备的加工过程进行监控统计及程序优化,也是效率提升的重要手段。

利用大数据采集技术,对设备的实时运行状态、切削参数、程序使用情况进行监控,如图9所示。

通过对比设备加工任务信息和设备的切削参数信息,确保设备加工按照工艺要求执行。同时利用MES系统对设备的实动工时和定额工时进行对比分析,对定额工时和实动工时差异较大的工序,由技术人员对工序进行工艺研究、工艺仿真优化,缩短单个工序的加工时间,提高设备利用率。

5. 结束语

对于制造型企业而言,设备是主要的生产力。如何发挥设备的最大生产效能是企业向高质量发展、精细化管理方向的重点。由于离散型制造型企业加工模式的特点,一方面提高生产辅助环节的衔接性,减少设备停机等待时间;另一方面对加工时间段内的切削参数进行监控优化,进一步提高单位时间产出。通过上述两方面的管控,实现设备效能的最大化。

在前文信息化手段进一步应用的基础上,通过不断地对生产过程中机床加工效率的数据采集及分析,生产辅助环节是影响机床开动率的最关键环节,其中起重作业、报检等待和设备维修等三个因素占到生产辅助环节80%以上的时间,因此重点提高这三个方面的生产辅助环节作业效率对提高设备生产效率具有重要的意义。而起重、报检、设备维修等生产辅助环节均对信息的发送和接收及时性要求高、相关的从业人员流动性强等共同特点,传统的工业系统基于PC端进行开发的,其虽能够适应较为复杂的业务流程,但应对复杂多变的离散制造生产过程,其及时性、点对点传递显得力不从心。开发基于移动端的移动生产管理平台APP系统,能够有效地解决工序之间的物料转运、产品检验环节的衔接,并通过及时的设备故障排除,最终实现生产制造的效率提升。

生产辅助环节更多的依赖不同辅助岗位之间人员的沟通,人的因素更多。在上线信息化手段之前,相关的工作岗位人员冗余,缺乏量化的数据考核,人员工作积极性不高。移动生产管理平台APP系统一方面规范二线辅助岗位的工作流程,提高生产辅助环节效率的同时,也对二线辅助岗位人员形成量化工作清单,为人员绩效量化考核提供数据基础,对于人员结构调整、个人绩效考核、工作积极性的提高、促进二线岗位向一线回流具有很好的促进作用。