1. 引言

金属薄壁管作为一种低成本、高效率的缓冲吸能结构,被广泛应用于车辆、船舶、航空航天等几乎所有交通工具的冲击吸能耗散系统中 [1]。为寻求更高效可行的吸能结构,近年来很多国内外学者对不同截面形状与不同材料的薄壁管做了大量研究,但是研究大多集中于直筒型薄壁管,对锥形薄壁管的研究较少。锥形薄壁管是指有一个或多个管壁相对中心轴发生倾斜的薄壁管结构 [2]。研究表明,锥形薄壁管在轴向载荷作用下的力学性能明显优于直筒薄壁管,能在不减少吸能能力的前提下有效降低初始峰值载荷 [3]。龙述尧等 [2] 分析了矩形截面锥形薄壁管结构几何参数对其比吸能和比吸能与初始碰撞力峰值的比值的影响;亓昌等 [4] 通过有限元仿真研究了长径比、锥度、壁厚的结构参数对锥胞薄壁管在斜向冲击下耐撞性的影响;不少学者对锥形薄壁管在轴向压溃下的理论模型进行了推导 [5] [6] [7] [8]。荆友录等对比分析了四种不同截面的薄壁直梁,并发现了在冲击下最有利于材料利用效率的锥角 [9]。不同的截面形状对薄壁管的吸能效果有较大的影响,本文建立了四种不同横截面的锥形薄壁管有限元模型,通过有限元仿真研究不同横截面对其能量吸收的影响,为此类结构的设计提供理论依据。

2. 评价指标

保险杆是汽车正面碰撞中最先被破坏的部件,在汽车发生碰撞时发挥重要作用。吸能盒位于保险杆与前纵梁之间,是通过自身的塑性变形来吸收能量的薄壁结构,以此减轻前纵梁在碰撞中的受力。为了响应节能减排的号召、降低消耗,如何在减轻吸能盒重量的同时不降低吸能盒的吸能效果显得尤为重要。评价吸能盒吸能特性的指标有很多,本文主要依据以下几项评价指标:

2.1. 总吸收能与平均压垮载荷

总吸收能是指在塑性变形过程中吸收的总的能量,即为压缩力F-压缩位移S下的曲线面积,其表达式如下:

(1)

平均压垮载荷是指单位位移下所吸收的能量,其公式表达为:

(2)

显然,总吸收能与平均压垮载荷越大,说明结构的吸能能力越强,其值越大越好。

2.2. 最大压垮载荷

最大压垮载荷是指塑性变形过程中的极限载荷,一般发生在压溃过程的初始阶段,是确定吸能盒结构的重要设计参数。碰撞力会通过加速度的形式传递到驾驶舱,最终作用在驾驶员与乘客身上。如果最大压垮载荷过大,不仅会对车内乘员造成冲击、破坏汽车零件加大维修成本,还会导致发动机侵入驾驶舱,造成严重后果。因此最大压垮载荷不应该过高,其值越低越好。

2.3. 比吸能

比吸能是指单位质量的吸能结构所吸收的能量,通过对比比吸能可以分析不同质量的吸能盒吸收效果的优劣。其表达式如下:

(3)

式中W代表结构的总质量。比吸能越大,则代表材料在压溃过程中的利用率越高,越有利于结构的轻量化。

2.4. 载荷效率

载荷效率是指平均压垮载荷与最大压垮载荷的比值。吸能结构应在尽可能多的吸收能量的同时,使最大压垮载荷尽量小,其表达式如下:

(4)

式中Fmax为最大压垮载荷。

3. 仿真模型

为了确保使用有限元进行仿真的可行性,以文献 [10] 中的实验为依据,依照实验参数确定有限元仿真模型的数值。取杨氏模量为210 Gpa,密度为7850 kg/m3,泊松比为0.3。

采用Shell163显式壳单元建立薄壁圆筒的仿真模型,采用Belytschko-Tsay全积分单元算法,沿厚度积分取5个积分点。采用Solid164实体单元建立压头的仿真模型,用钢性压头模拟压机的工作表面。圆筒薄壁管下端固定,另一端与压头接触,进行动态数值模拟,压头向下施加的总位移为120 mm。采用自动双向接触算法定义压头与圆筒薄壁管在轴向压溃过程中的接触;由于在轴压下圆筒薄壁管会产生若干个不可预见的、向内或向外翻折的塑性铰,管壁会出现褶皱,因此管壁之间会相互摩擦,所以采用自动单面接触来定义薄壁圆筒自身可能发生的接触;接触面的动、静摩擦系数取0.1;划分网格单元尺寸为2 mm。管长总长为160 mm,其中前端与后端分别为30 mm的等厚区,中间为100 mm的过渡区。壁厚取上壁厚为1 mm,下壁厚为2 mm,对于薄壁管中间差厚部分,采用APDL中的循环语句进行定义。圆筒薄壁管的结构简图如图1所示。

圆筒薄壁管的仿真与实验结果对比图如图2所示。由图可看出,仿真与实验结果趋势基本相同,曲线基本吻合。结果表明,采用数值模拟的方法可以准确预测薄壁管的轴向压溃,证明了所建仿真模型的可行性。

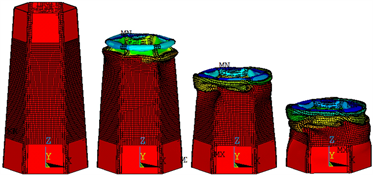

建立四种不同截面锥形薄壁管的仿真模型。为使管件用料相同,取上表面周长188.5 mm、下表面周长251 mm的正方形、五边形、六边形、圆形的锥形管为研究对象,其余参数不变。四种不同截面锥形薄壁管几何参数列于表1。

Figure 1. Structure diagram of cylindrical thin-walled tube

图1. 圆筒薄壁管结构简图

Figure 2. Comparison between simulation and experiment of cylindrical thin-walled tube

图2. 圆筒薄壁管仿真与实验对比

Table 1. Geometric parameters of tapered thin-walled tubes with different sections

表1. 不同截面锥形薄壁管几何参数

使用ANSYS/APDL建立四种不同截面锥形薄壁管的有限元模型如图3所示。

4. 仿真结果分析

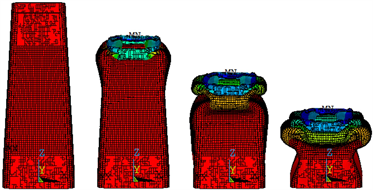

各种截面锥形薄壁管塑性变形模式如图4所示,由图4可以看出,各个截面的变形都较为稳定。在压溃的初期,四种不同截面锥形薄壁管都发生轴对称变形。随着压溃的进行,变形逐渐朝直径大的一端扩散,其中正方形截面仍然保持较为稳定的轴对称变形;其余三种截面由轴对称变形转变为非轴对称变形。不同于直筒管的向内向外翻折 [10],锥形管的变形呈现出稳定的渐进变形模式,随着压溃的进行塑性铰并未有明显的向内或者向外的偏移,而是出现若干个褶皱瓣。这是因为锥形管的独特结构,由于直径的变化其纵向方向拥有一定的倾角,所以在压溃过程中可以较好的抵御薄壁结构的扭转、翻折。如果薄壁结构发生轴向的扭转变形,则相对于轴向的压溃吸能,扭转吸能的效果大打折扣,无法完全发挥薄壁结构的吸能潜力。因此通过设计纵向截面直径的变化可以起到控制与诱导变形的作用。

(a) 正方形

(a) 正方形  (b) 五边形

(b) 五边形  (c) 六边形

(c) 六边形  (d) 圆形

(d) 圆形

Figure 3. Finite element model of tapered thin-walled tube

图3. 锥形薄壁管有限元模型

(a) 方形管

(a) 方形管  (b) 五边形管

(b) 五边形管  (c) 六边形管

(c) 六边形管  (d) 圆形管

(d) 圆形管

Figure 4. Comparison of deformation of thin-walled tubes of various sections

图4. 各种截面薄壁管变形情况对比

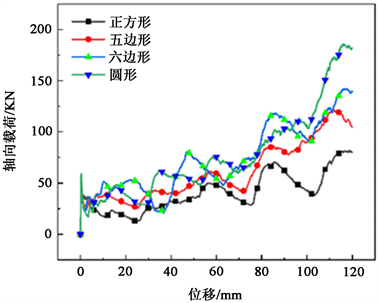

图5为四种不同截面的锥形管的轴向载荷–位移曲线。由图中可以看出,四种截面均在压溃的初期出现较大的峰值力,其中六边形的初始峰值力最大。而后载荷迅速回落,伴随着褶皱瓣的形成曲线呈现一个周期性的起伏变化。相较于直筒管的轴向载荷–位移曲线 [10],锥形管的曲线周期性更为明显,渐进吸能效果更为显著。四种截面均在压溃的后期出现最大压溃载荷。圆形截面在压溃后期轴向载荷有一个明显的爬升,这将使得传递到乘员身上的加速度骤增,这说明圆形截面在压溃后期的稳定性不够好。而四边形截面在压溃中的轴向载荷–位移曲线最为平稳,没有较大的起伏。五边形与六边形截面的曲线介于这两者之间。

Figure 5. Axial load-displacement curves of four conical tubes with different sections

图5. 四种不同截面锥形管轴向载荷–位移曲线

图6为四种不同截面锥形管的平均压垮载荷对比图。由图中数据可知,随着压溃的进行,锥型薄壁管的平均压跨载荷不断递增。正方形的平均压跨载荷最小,圆形与六边形的平均压跨载荷最为优异,其中圆形截面的平均载荷是正方形截面的1.68倍,是五边形截面的1.16倍。圆形与六边形的平均载荷数值基本相同。

Figure 6. Average load-displacement curves of four conical tubes with different sections

图6. 四种不同截面锥形管平均载荷–位移曲线

表2为不同截面薄壁管力学性能汇总。由表中数据可知,六边形的总吸能最为优异,是正方形的1.75倍,是五边形的1.12倍,圆形与六边形的总吸能较为接近,分别为6.1 KJ与6.3 KJ;圆形的最大压垮载荷最大,为183.5 KN,是正方形的1.68倍,六边形次之;圆形截面的比吸能为66.93 J/g,是正方形的1.69倍,是五边形的1.32倍,说明圆形对吸能材料的利用率最高;而五边形的载荷效率最好,远高于其他三种截面。

Table 2. Summary of mechanical properties of thin-walled tubes with different sections

表2. 不同截面薄壁管力学性能汇总

5. 结论

1) 通过与实验结果对比,验证了使用有限元模拟方法预测薄壁管在轴压下吸能量的可行性。建立了锥形变截面吸能盒有限元模型。

2) 锥形吸能盒的变形模式更为稳定,其变形过程相较于直筒管更为规律,更加可靠。并且可以通过合理设置直径变化来诱导变形。

3) 四边形截面在压溃中最为稳定;五边形截面的载荷效率最好;六边形截面在总吸能与平均载荷上最优,但是最大压垮载荷最大;圆形截面相对较为均衡。

NOTES

*通讯作者。