1. 引言

NVH研究已遍及各行各业,人们也越来越关注噪声和振动带来的危害,在与人们出行密切相关的汽车NVH研究也是近些年的热点,各大车企都投入了极大的人力和物力,尤其是面向家庭用户的乘用车更是备受用户的关注,人们在关注动力性、燃油经济性、操控性和可靠性之外越来越关注汽车的振动和噪声等驾乘品质 [1]。除路面激励带来的振动噪声外,汽车的振动噪声主要是由其动力源发动机产生的,发动机运转时,曲轴在周期性变化扭矩作用下,会产生扭转振动,简称扭振,当发动机扭矩的变化频率与曲轴扭转的自振频率相同或成整数倍时,会发生共振,共振发生时扭转振幅增大,导致前端驱动轮系运行不平稳,产生噪音,严重的会导致零部件失效,为消除曲轴的扭转振动,汽车发动机大多都在曲轴前端安装有减振皮带轮。而做为发动机外部主要的高速旋转部件,皮带轮的性能及耐久性对发动机及整个车辆的振动噪声有很大影响,因此对皮带轮的前期测试与研究就尤为重要。

2. 皮带轮的结构形式

皮带轮被广泛地应用在各行各业中,汽车发动机皮带轮一般称为减振皮带轮,皮带轮安装在发动机上机械运转时,起到了一定的减震效果,其原因如下:为了减少因发动机工作时产生的冲击振动,就在普通的全铁皮带轮上,在中间环形切开成内外两个部分,在内外两部分的中间(空隙里)填充上橡胶,也就是一橡胶层 [2]。这样发动机的动力首先传到皮带轮内圈,再转到中间层减振橡胶,再从减振橡胶传到外圈。这样,发动机的振动和响声就会因橡胶“层缓”后在铁质外圈得到减小,从而降低了噪音和缓解了振动(冲击力)。常见的结构形式分为硅油式减振皮带轮和橡胶式减振皮带轮两种 [3],其中硅油减震器的皮带轮结构,包括曲轴和硅油减震器,曲轴的一端安装有第一皮带轮,曲轴的另一端安装在发动机上,曲轴上靠近发动机侧的一端安装有硅油减震器,硅油减震器的外壳由铸铁制成,外缘上设置有皮带轮环形口槽,这种硅油减震器的皮带轮结构复杂,制作成本较高。而橡胶式减振皮带轮结构简单,工艺难度低,相应的成本低,价格低廉,因此应用范围更加广泛,该测试台架所选用的就是某种橡胶式减振皮带轮,其结构如图1所示。

3. 皮带轮工况及运行环境

皮带轮安装于曲轴前段,发动机曲轴承受着气缸内混合气燃烧压力和运动部件的惯性力,这些作用力是周期性变化的载荷,容易产生共振,皮带轮中的橡胶阻尼来吸收曲轴的扭振能量从而降低振动噪声。同时发动机的整车工作温度为90℃,皮带轮实际工作温度大约在80摄氏度左右,因此在测试台架设计时同时要考虑环境温度的影响。

4. 测试台架原理

测试台架的原理是通过刚性固定带轮轮毂或外圈带轮中的一个,另一个与可提供交变载荷的设备刚性连接 [4],一般可采用液压伺服作动器或电动伺服作动器来实现,该测试台架采用的是固定皮带轮外圈带轮,带轮轮毂与液压作动器相连的方式来验证橡胶隔环的疲劳耐久性。

可实现交变载荷的设备采用的是德国英斯特朗生成的液压扭转作动器,可实现40~80 Hz的交变频率用于模拟发动机的扭振。带轮轮毂与液压扭转作动器刚性连接,外圈带轮与基础地面刚性连接,皮带轮置于可控温度环境箱内,环境箱与加载设备通过保温板隔绝,避免加载设备温度过高。

5. 测试台架的结构组成

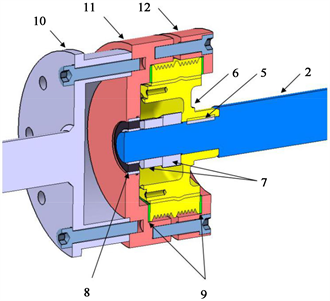

该测试台架主要由液压扭转作动器1、长轴2、皮带轮固定工装、尾座3、及环境箱4组成;见图2。其中皮带轮固定工装由平键5、锁紧螺母7、轴承8、摩擦片9、连接盘10、压盘一11、压盘二12组成。见图3。

1:液压扭转作动器;2:长轴;3:尾座;4:环境箱。

1:液压扭转作动器;2:长轴;3:尾座;4:环境箱。

Figure 2. Structure of test bench

图2. 测试台架结构图

液压扭转作动器1与长轴2通过螺栓刚性连接,长轴2穿过环境箱4壁板并留有2 mm间隙,长轴2另一端通过平键5与测试的皮带轮连接,并用两个锁紧螺母7进行紧固;摩擦片9两片分别置于皮带轮外圈的两侧,用压盘一11和压盘二12通过螺栓压紧摩擦片9,使压盘一、压盘二和皮带轮外圈达到刚性固定的效果;连接盘10穿过环境箱4另一侧壁板并保证无缝隙,通过螺栓与压盘一11刚性连接,连接盘10另一端与液压扭转作动器尾座3通过螺栓刚性连接;轴承8内圈与长轴2末端过盈配合连接,轴承8外圈与压盘一11通过卡簧安装在一起;液压扭转作动器1、尾座3、环境箱4均刚性固定于地面。

1:液压扭转作动器;2:长轴;3:尾座;4:环境箱;5:平键;6:皮带轮;7:锁紧螺母;8:轴承;9:摩擦片;10:连接盘;11:压盘一;12:压盘二。

1:液压扭转作动器;2:长轴;3:尾座;4:环境箱;5:平键;6:皮带轮;7:锁紧螺母;8:轴承;9:摩擦片;10:连接盘;11:压盘一;12:压盘二。

Figure 3. Details of Engine pulley fixing fixture

图3. 皮带轮固定工装结构详图

6. 测试台架的实际应用

根据某发动机皮带轮测试要求,皮带轮首先要在50 pphm,40℃臭氧老化10小时后,见图4:

再进行扭转疲劳试验,试验条件:振幅±0.5˚,频率40 Hz,时间200 h;试验完毕后皮带轮应满足橡胶层无裂纹,固有频率变化率为−8%~+20%。因此在扭转疲劳试验前后对皮带轮进行固有频率的测试 [5],见图5:

将设计中非标部件按图纸进行加工制作,并进行相应的调质及热处理等工艺,螺栓、摩擦片、轴承以及环境箱相关组件直接采购现有标准尺寸和参数产品。按图纸转配要求进行安装,紧固螺栓按规定扭矩值进行校核,最终装配好的测试台架如图6所示:

Figure 7. Natural frequency curve before and after torsional fatigue test

图7. 扭转疲劳试验前后固有频率曲线

开启环境箱,待温度达到80℃并高温浸泡1小时,然后开启液压扭转作动器对皮带轮进行扭矩控制方式加载,频率40 Hz。

通过一段时间观察,皮带轮的带轮轮毂与外圈带轮均未出现打滑现象,加载曲线平滑、无波动,经过200小时的测试后,试验装置依然未出现打滑等失效现象,对扭转疲劳试验后的皮带轮再次进行固有频率测试,对比扭转疲劳试验前后固有频率测量结果的变化,如图7所示。

试验完毕后皮带轮橡胶层无裂纹,固有频率变化率为5.7%,远小于目标值20%,符合试验设计要求。且证明试验台架的设计可行。

7. 结论

本文根据汽车发动机减振皮带轮的结构特点以及使用环境的特殊性,通过对液压扭转作动器及环境箱这两种通用性设备的升级改造,最大程度地模拟了减震皮带轮的实际工作状态,以最快的速度、最低的成本得到了试验数据,并用于指导相关设计、优化方案,对于产品开发大大节省了时间成本和金钱成本;实物的应用也验证了该测试方案的可行性,并通过该方案完成了某车型减振皮带轮的测试项目,达到了预期效果。