1. 引言

从1960年第一台红宝石激光器问世以后,由于激光自身具有的高亮度、方向性好、干涉性强和单色性好等优点,现在被普遍用于医疗、通信、科研和军事等许多方面。许多国家已相继研制出并建成了超大型的固体激光器系统,例如2009年美国建成的国家点火装置(NIF) [1] [2],2015年法国建成的兆焦耳激光装置(LMJ) [3],以及我国建成的神光系列装置 [4] [5]。光学元件是激光驱动系统的重要组成部分,激光器的负载能力很大程度上取决于光学元件的抗损伤能力。激光辐照下光学元件损伤是一个非常复杂的过程,它与激光参数、材料性质、环境条件等因素均有关系。但是其主要因素是光学元件表面细小的损伤和光学元件的内部结构缺陷及杂质。例如,王玺 [6] 建立了准分子激光损伤K9玻璃以及杂质微粒引起熔石英损伤的理论模型,通过实验与理论模拟相结合,得到准分子激光对K9玻璃和熔石英的损伤机制和损伤规律。吴朱洁 [7],潘云香,赵竞元等人利用毫秒激光损伤测试平台,通过改变焦距和聚焦位置,研究了K9玻璃前后表面附近的损伤概率和损伤形貌。李媛 [8],苏俊宏,徐均琪等人建立了1064 nm脉冲激光辐照熔石英周期性多孔表面的数值分析模型,计算了不同脉冲及结构参数,周期性表面温度场分布和热致应力场分布。孙劭伟 [9] 建立了激光诱导熔石英光学元件损伤的模型,研究了熔石英光学元件损伤点附近的损伤形貌,激光诱导损伤后光学元件内部的应力变化,以及毫秒脉冲激光作用下有无气泡的熔石英光学元件损伤机制。

本文建立了毫秒脉冲激光辐照含杂质的熔石英理论模型,通过仿真模拟,发现毫秒脉冲激光对含杂质熔石英造成的热应力损伤效果,因此开展毫秒脉冲激光致含杂质熔石英损伤的热应力仿真研究有重要意义。

2. 数值模拟

2.1. 几何模型

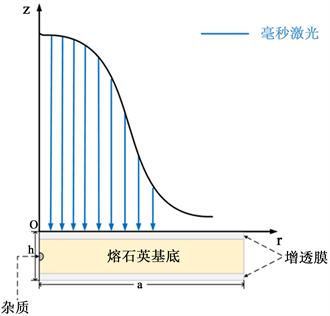

毫秒激光辐照到熔石英后,熔石英吸收激光光能,光能转化为热能,在宏观上体现为熔石英温度升高及体积的局部膨胀。毫秒激光辐照熔石英的几何模型如图1所示。图中z为对称轴,r为径向方向。入射光束为高斯光束,熔石英的厚度h = 4.00 mm,径向计算范围a = 12.00 mm。毫秒激光光斑半径r0 = 0.50 mm。

在仿真模型中,熔石英的材料参数如表1所示,毫秒脉冲激光参数如表2所示。

Figure 1. Geometric model of fused silica irradiated by millisecond laser

图1. 毫秒激光辐照熔石英几何模型

Table 1. Fused silica thermodynamic parameters

表1. 熔石英热力学参数

Table 2. Millisecond laser parameters

表2. 毫秒激光参数

2.2. 理论模型

毫秒激光辐照熔石英材料进行能量交换的过程中,激光能量被熔石英材料所吸收,激光与熔石英材料相互作用的主要过程是热传导过程,忽略熔石英材料与外界的对流和辐射效应,所以可理解为熔石英材料所吸收的能量全部转化为热能。在毫秒激光与熔石英进行能量传递的过程中,忽略基底与外界的对流和辐射效应。当组合激光入射到熔石英表面时,二维轴对称的热传导方程可以写为 [10] [11]:

(1)

上式为不包含相变热传导方程表达式,包含相变的热传导方程如下所示:

(2)

式中,

表示在时间t时的温度分布;ρi,ci和ki分别表示密度、比热容和热传导系数,qi为单位体积、单位时间对熔石英基底及薄膜传热的加热速率。fsi和Li分别表示材料的固相率和相变潜热。

分别表示模型中各层介质材料。

式中,固相率fsi为温度函数,其对时间的导数可表示如下:

(3)

当固相率fsi = 0时,该层物质的物理状态为液态,当固相率fsi = 1时,该层物质物理状态为固态。有上式可知,固相率对时间的导数为

函数,该函数在各层介质对应的熔点附近会出现奇异性变化,因此,将近似

函数的e指数代替了(3)公式中固相率对时间的导数,具体表达式如下:

(4)

式中,Tmi表示为第i层材料的熔点,当靶材发生相变时,用等效比热容cpi代替ci,其二者关系可表示如下:

(5)

在毫秒激光与熔石英相互作用过程中,

表示为在第i层介质吸收毫秒激光能量的体热源 [12] [13] [14] [15]:

(6)

毫秒激光热源可表示为:

(7)

其中αi是熔石英第i层材料的吸收系数;Ri是熔石英第i层材料的反射率;Im和In分别是毫秒激光和纳秒激光的辐照中心能量密度;rm是毫秒激光和纳秒激光的光斑半径;

毫秒激光的空间分布,r,z分别是轴对称坐标系中的径向和轴向位置。

根据模型的假设,熔石英的初始温度条件为:

(9)

假设熔石英基底及薄膜的交界面理想接触:

(10)

边界条件可表示为(边界条件可分为上下表面边界条件及侧面):

上下表面边界条件为:

(11)

侧面边界条件为:

(12)

式中,i表示各层光学介质材料,薄膜及熔石英基底的厚度表示为hi。

当熔石英温度发生改变,其体内任何一个单元的收缩和膨胀都会受到相邻单元的作用,使其形变无法自由发生,这种束缚作用称为热应力。熔石英应力损伤模型需要联立热弹性平衡微分方程,在轴对称坐标系下,平衡微分方程可以表示为 [16]:

(13)

(14)

(15)

式中,uri,uzi分别表示位移在r,z方向上的分量。ɛi,μi,βi分别表示材料的体应变,泊松比和热应力系数。本文针对上述弹塑性力学方程,采用初始时刻位移为0,速度为0的初始条件和除底面边界沿z方向位移为零外其余边界都为自由边界的边界条件。

3. 数值结果分析

毫秒激光对熔石英材料温升的影响激光参数如下:毫秒激光的能量密度为2.17 × 103 J/cm2,毫秒激光脉宽为0.50 ms,光斑半径为0.50 mm。其中杂质材料为气泡。

Figure 2. Variation of temperature at different axial positions of impurity-containing fused silica with time

图2. 含杂质熔石英轴向不同位置温度随时间变化图

如图2所示,选取几何模型的r = 0.00 mm上轴线上的不同截点温度随时间变化情况可知,熔石英随着激光作用的时间温度逐渐升高,其中在杂质中心产生最大的温升,最大值约为1446.41 K。首先,当毫秒激光作用于熔石英材料,材料的膜层结构会发生熔融损伤,由于膜层材料吸收较多的热量,同时将热量传递至熔石英基底,导致激光作用后熔石英材料内部产生较大的温度梯度,所以在材料中形成的温升变化较大。在相同的激光参数条件下,毫秒激光辐照含气泡杂质的熔石英材料且气泡杂质正好在毫秒激光辐照范围内的情况下,熔石英材料内部会有显著的温升效果,即使在毫秒激光能量微弱时,含杂质的熔石英材料更容易产生热损伤,甚至会产生材料碎裂融化的效果;在气泡杂质没有落在毫秒激光辐照范围内或者熔石英材料不含有杂质的情况下,熔石英材料在激光能量密度比较小的激光辐照下不能产生热损伤。

Figure 3. Variation of stress at different axial positions of impurity-containing fused silica with time

图3. 含杂质熔石英轴向不同位置应力随时间变化图

如图3所示,选取几何模型的r = 0.00 mm上轴线上不同截点的应力随时间变化情况。根据图中曲线对比,熔石英随着激光作用的时间应力逐渐升高,其中在杂质中心产生最大的应力变化。在放大图中可以看出,在材料表面应力也是持续变化的,随着轴向深度的增加,应力变化得越剧烈。当激光作用熔石英材料时,激光辐照区域与熔石英材料其余位置肯定有温度差的存在,熔石英被激光辐照的区域,温度上升快,进而会发生膨胀,而周围温度较低的区域会对这种膨胀发生抵制,由此材料内部产生应力,可以得到激光辐照在熔石英材料产生剧烈的应力变化。尤其是杂质中心,应力变化要比其他位置更剧烈。

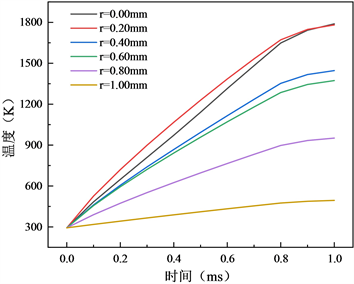

Figure 4. Variation of temperature with time at different radial positions of impurity-containing fused silica

图4. 含杂质熔石英径向不同位置温度随时间变化图

如图4所示,选取几何模型的上z = 2.00 mm不同的径向截点的温度随时间变化情况。为了更好的分析温度变化情况,在径向位置上每间隔0.20 mm处选一个位置。通过图5可以看出,熔石英温度随着辐照时间的增加呈线性上升。在熔石英r = 0.20 mm处温度上升曲线的斜率最高,最大值约为1789.02 K;在r = 1.00 mm处的温度变化最为缓慢,最大值约为494.42 K。当激光辐照含杂质熔石英材料时,越靠近辐照中心温度梯度较大,光斑半径边缘处温度梯度较小。这是因为杂质材料的和熔石英吸收系数不同。在杂质边缘产生的温升比杂质中心产生的温度更高,但是在杂质内部温度差距不大。当激光辐照熔石英时,一旦有杂质进入辐照范围,对熔石英材料本身会产生极大的温升,极易对熔石英产生破坏。

Figure 5. Variation of stress at different radial positions of impurity-containing fused silica with time

图5. 含杂质熔石英径向不同位置应力随时间变化图

如图5所示,选取几何模型的上z = 2.00 mm不同的径向截点的应力随时间变化情况。根据应力曲线可以知道,熔石英的应力随着辐照时间的增加呈线性上升。在熔石英上表r = 0.20 mm处应力上升曲线的斜率最高,在r = 0.00 mm处的变化最为缓慢。由于在杂质的边缘产生的压力变化最大,可以推断,在毫秒激光辐照含杂质的熔石英材料时,激光辐照在杂质边缘最容易产生应力损伤。

Figure 6. Variation of temperature at different positions inside the impurity model with time

图6. 含杂质模型杂质内部不同位置的温度随时间变化图

如图6所示,含杂质模型杂质内部z = 1.80 mm、z = 2.00 mm、z = 2.20 mm时温度随时间变化图。图中可以看出,随着辐照时间的增加,曲线呈上升趋势,在辐照结束后,温度曲线逐渐下降。通过对比,在杂质边缘的温升效果更明显。结合图3可知,在熔石英材料中,杂质内部的温升要比其他位置更高。当毫米激光辐照在熔石英的杂质上,内部会产生更大的温升。

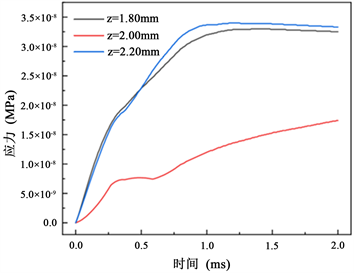

Figure 7. Variation of stress at different positions inside the impurity model with impurity

图7. 含杂质模型杂质内部不同位置的应力随时间变化图

如图7所示,含杂质模型杂质内部z = 1.80 mm、z = 2.00 mm、z = 2.20 mm时应力随时间变化图。由图可知,应力曲线呈上升趋势,在杂质边缘的曲线斜率比杂质中心更高。通过对比,激光作用于熔石英材料,对于杂质边缘产生的应力变化更大。结合图6可知,在含杂质的熔石英内部,杂质位置的应力变化要比其他位置更明显。

Figure 8. Variation of radial stress of impurity-containing fused silica under different pulse widths

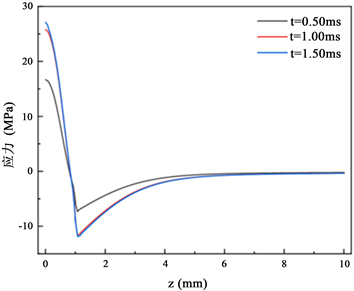

图8. 不同脉宽条件下含杂质熔石英径向应力变化图

如图8所示,在激光参数一定的条件下,不同时刻的含杂质熔石英径向应力变化的曲线。在杂质中心处,径向应力表现为拉应力,在这个位置材料的拉应力达到最大,并且随激光辐照时间的增加,拉应力逐渐增加;在r轴方向上,拉应力逐渐减小,并逐渐转化为压应力。同时发现,在光斑半径边缘附近压应力达到了最大值。

Figure 9. Variation of hoop stress of impurity-containing fused silica under different pulse widths

图9. 不同脉宽条件下含杂质熔石英环向应力变化图

如图9所示,在激光参数一定的条件下,不同时刻的含杂质熔石英径向应力变化的曲线。可以看到,在杂质中心处,环向应力为拉应力,随激光辐照时间的增加,拉应力逐渐增大。在r轴方向上,拉应力逐渐减小并最终趋向于零。据此可以判断,如果熔石英发生热应力损伤时,首先应该从杂质中心或杂质半径边缘附近处开始。

Figure 10. Three-dimensional distribution of temperature of impurity-containing fused silica irradiated by laser in milliseconds

图10. 毫秒激光辐照含杂质熔石英温度三维分布图

如图10所示,当毫秒激光作用时间为1.00 ms时,熔石英内部的温度三维分布图。从图中可以看出当激光辐照熔石英时,由于热传导的原因,增透膜以及熔石英基底吸收的大量的激光能量,内部产生温度变化,模拟中采用的激光是高斯分布,越靠近中心点温度越高,温度随着热扩散距离的增加而下降,导致了熔石英内部出现非常明显的温度梯度,中心点温度最高约为2260.32 K。同时可以发现温度变化区域大体集中在辐照范围内。同时可以看出在杂质内部出现一个温度的亮点,在杂质内部温度最高。当激光辐照范围含有杂质时,会在局部产生更高的温度。在熔石英材料中以中心轴为中心向外衰减温度。对于熔石英材料来说,产生的热效应越显著,从而导致材料温升过大达到损伤阈值,引起材料的损坏。

Figure 11. Three-dimensional distribution of stress of impurity-containing fused silica irradiated by laser for 11 milliseconds

图11. 毫秒激光辐照含杂质熔石英应力三维分布图

如图11所示,当毫秒激光作用时间为1.00 ms时含杂质熔石英材料应力的三维分布图。此时熔石英内部存在着非常明显的应力分布情况。应力损伤主要集中在激光光斑区域内。其中可以看出在辐照范围内,在范围的边缘有明显的应力变化,而且在杂质的边缘存在比辐照边缘更加明显的应力变化。当激光作用于含有杂质的熔石英材料上,材料内部的应力变化会更加明显,材料本身由于应力分布不均匀而极易产生损伤或碎裂。

4. 结论

为了研究毫秒脉冲激光对含杂质熔石英造成的热应力效果,本文提出了毫秒脉冲激光对含杂质熔石英的损伤模型,开展了仿真研究,结果表明:通过数值计算,发现含有杂质的熔石英材料和不含有杂质的熔石英材料进行对比,含有杂质的熔石英材料温升笔画和应力变化更明显。当毫秒激光正好落在杂质位置中心,此时熔石英材料产生的温升最大,在杂质中心更容易产生热膨胀。而当毫秒激光正好落在杂质边缘,熔石英材料的应力变化最大,在杂质边缘更容易产生碎裂。熔石英材料发生热应力损伤时,首先应该从激光作用中心或杂质半径边缘附近处开始,同时还会出现后表面发生损伤的情况。如果熔石英没有杂质,那么熔石英的损伤阈值会大大提高。