1. 引言

活塞是内燃机的最重要零部件之一,它的工作状况能够影响到发动机的性能、工作可靠性和排放性等指标 [1]。柴油工作过程中,使燃料进入燃烧室进行燃烧,在巨大的爆发压力下,推动活塞进行往复运动,紧接着在高温高压下带动曲柄连杆机构,推动曲轴旋转对外做功,将热能转化成机械能。活塞不仅身处恶劣的工作环境,而且活塞组在发动机中也是工作量最大的,不断地进行着往复运动。活塞还要承受高温和机械负荷,润滑条件也极为苛刻。因此活塞在高温下的可靠性和耐热性极为重要。柴油机活塞往往由于耐热性失效而出现一些问题:活塞变形量增大,导致活塞组件之间以及活塞组件与汽缸之间摩擦增大,严重时甚至会产生拉缸现象 [2];除此之外,由于耐热性能的下降,活塞顶部的温度过高,使得燃烧室出现烧灼现象,活塞的材料的机械强度显著下降,从而降低活塞的使用寿命。随着柴油机制造技术的不断发展,对柴油机活塞材料的选用、结构优化越来越引起业界的高度关注。除此之外,柴油机的发展方向也越来越以节能环保为核心,在保证排放以及可靠性的前提之下,充分提高柴油机大功率、低摩擦、散热性能好等方面。因此,合理的设计优化活塞和采用适当的工艺对发动机整体性能是至关重要的 [3]。

本文通过在CATIA中对活塞进行建模,并对其进行有限元分析,对活塞结构进行优化,有效降低了活塞的表面温度以及提高了活塞的耐热性能。

2. 活塞的结构设计

2.1. 活塞的基本结构和尺寸

如图1所示,活塞的基本结构包括头部、裙部和销座三个部分。柴油机活塞顶部燃烧室往往采用ω形凹顶燃烧室,有利于可燃混合气的混合和燃烧。活塞的头部主要是由活塞顶面、顶岸和环带组成,环带又由环岸和环槽组成。油环槽中具有回油孔,将油环刮下油通过活塞内腔,再流回油底壳 [4]。

2.2. 活塞的结构设计要求

如图2所示,活塞的高度H主要由三部分构成:顶岸高度h1、环带高度h2和裙部高度h4。

活塞的压缩高度H1是由活塞的火力岸、环带以及活塞的上裙部高度组成,它的高度决定了活塞销的安装位置。在保证其他工作都符合标准的前提下,应尽可能地缩小压缩高度的取值,有利于减轻活塞的质量。

活塞的火力岸高度h1决定了第一道气环的位置,通常由于火力岸部分的散热条件不好,往往会增加一些微小隔热槽,增加活塞的散热能力。在保证第一道气环的温度在许用范围内时,也应尽可能缩小火力岸的高度。

活塞环带h2是由环岸和环槽组成,由于第一环岸受到的气体压力比第二环槽受到的气体压力大,因此第一环岸的高度应当大于第二环岸,来增加其受到的机械强度。

活塞裙部高度H2承受着侧向压力,需要正确设计活塞的裙部高度,避免活塞在气缸内发生倾斜。活塞裙部在工作时,尽量保证活塞为圆柱形,具有足够的承压面积,减小比压,保证形成油膜。

对实验室的柴油机进行拆装,测得活塞尺寸如表1所示:

Table 1. Measuring dimensions of pistons

表1. 活塞的测量尺寸

本文以柴油机CZ380活塞作为研究对象,其采用铝合金材质,柴油机参数参见表2。

3. 建立活塞模型

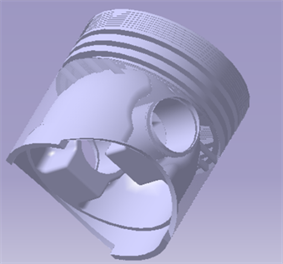

本论文所绘制的活塞是使用CATIA三维制图软件绘制而成,在进行ANSYS有限元分析之前,活塞的实体建模至关重要,活塞实体模型的准确性直接影响了整个分析结果。所以本次活塞模型的建立是根据实物测量尺寸而建立的。由于活塞上一些微小结构往往会增加进行分析时候的困难,因此为了便于有限元分析,对活塞的一些结构进行了简化。得到的活塞三维实体模型如图3所示。

Figure 3. Three dimensional model of the piston

图3. 活塞的三维图

4. 有限元分析

4.1. 网格划分

在进行分析时,对活塞网格进行了ANSYS自动网格划分,为了更好地反映数据变化的规律,保证有限元分析的准确性,我们在活塞顶部以及有倒圆角的地方,对网格进行细化处理,为了减小计算规范,采用了较密集的网格;在温度梯度较小的地方减小了计算量,则采用相对稀疏的单元网格,得到最终的有限元模型,采用了104,390个节点和61,980个单元,如图4所示。

4.2. 温度场边界条件的确定

发动机在稳定工况下运行时,由于热惯性的作用,在活塞顶面很薄的范围内温度是波动的,而在活塞的绝大部分区域,活塞温度基本上是稳定的,可以认为是一个稳定的温度场。对活塞温度场进行有限元分析计算时,热边界条件能否符合实际是决定计算结果的关键,本文参考了相近机型热边界条件的处理,并且结合活塞的不同部位温度的实测值,采用第三边界条件,即给出活塞周围的环境温度以及传热系数,有利于保证有限元分析出来的温度场云图是正确的且符合活塞在汽缸内的实际工作情况。一般确认换热系数是根据经验公式或者半经验公式进行计算或估算 [5] [6]。

4.2.1. 活塞顶的边界条件

活塞在气缸中进行运动,是一个瞬时过程,一个循环内的燃气温度和活塞顶部的换热系数均会随时间变化。因此,取平均换热系数和平均燃气温度作为第三类边界条件进行计算。本文使用Eichelberg公式进行计算,公式如下:

(1)

式中:

为活塞的平均速度,单位是m/s,

为瞬时燃气压力,单位是MPa,

为活塞顶部燃气温度,单位是K。

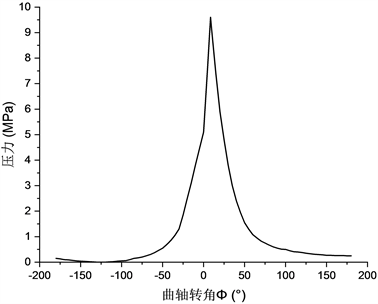

将示功图中的瞬时燃气压力带入公式(1)中,得到曲轴转角对应的换热系数,示功图如图5所示。

Figure 5. The instantaneous pressure varies with the crankshaft angle

图5. 瞬时压力随曲轴转角的变化

平均换热系数可以根据公式(2)进行求解,即:

(2)

同理可知,平均燃气温度:

(3)

4.2.2. 活塞与冷却水之间的换热系数

活塞的散热主要通过冷却水,由于冷却水处在缸套和水套壁之间,在一定的水压下在环形水套腔中沿垂直径向方向流动,是流体横向流过管面受迫流动传热过程 [7],准确计算缸套与冷却水之间的换热系数是很困难的。参照相似结构发动机的分析,其雷诺数

,即

,属于充分发展的湍流受迫流动,因此采用Dittns-Boelter公式:

(4)

(5)

式中:

——普朗特数,值为1.95;

——水的导热系数,值为0.68 W/(m2∙k),值为;D——水套的当量直径,值为110 mm。

根据公式(4)、公式(5),可得缸套与冷却水的平均换热系数为:hw = 1798 W/(m2∙k),活塞其余部位的换热系数采用串联热阻的方式进行推导,一般活塞内腔与曲轴箱飞溅油的换热系数在300~600 W/(m2∙k)之间,且自上而下逐段减小;裙部区域的换热系数在350~465 W/(m2∙k)之间;环部的换热系数在第一环槽换热系数高达1380 W/(m2∙k) [8] [9]。环境温度可根据经验以及参考相似机型得到。

通过上述经验公式计算,得到的活塞所需要的温度场边界条件,如表3所示。

Table 3. Heat transfer coefficient of piston parts

表3. 活塞各个部分换热系数

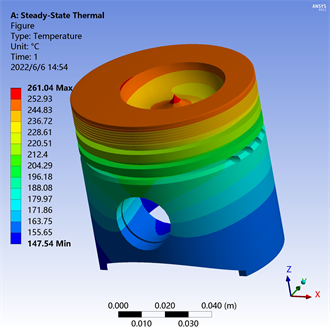

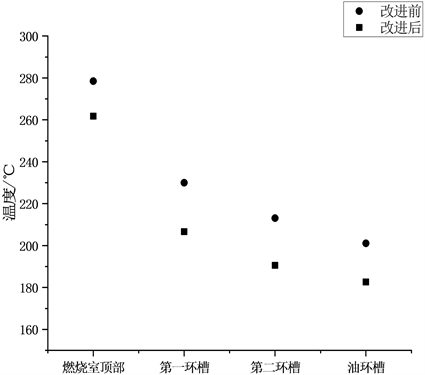

4.3. 活塞温度场分析

将所得到的活塞周围介质温度以及换热系数施加于活塞的各个部位,设置初始温度为22摄氏度,经过有限元分析,得到活塞稳态温度场云图。图6中所示的颜色温度变化,代表了整个活塞不同部分的温度范围。由图可知,活塞的最高温度在w型燃烧室的尖点处,最高温度是278℃。活塞顶部燃烧室与很高温度燃气不断接触,因此此处的温度最高。传入活塞顶部的热量约占燃料总量的2.4%~4%,活塞顶部所吸走的热量大约占60%~75%过环部传给缸套,再将剩下的热量由裙部的结构散发。因此活塞的温度由活塞顶部向活塞裙部依次递减,在活塞裙部的最下方有最低温度148℃。

通常铝合金活塞的顶部最高温度不超过350℃,第一环槽温度不超过225℃,否则会引起机油炭化,造成积碳使环槽严重磨损,更严重的则会将第一环粘连。通过ANSYS温度场分析可得,活塞的顶部温度达到要求,第一环槽的温度为230℃,高于合理范围的环槽温度5℃。

Figure 6. Temperature field distribution of piston

图6. 活塞温度场分布

4.4. 活塞结构优化

为了使第一环能在规定的温度范围内正常工作,采取以下一些措施 [10] [11]:

1) 当活塞在汽缸内做往复运动时,保证活塞在运行至上止点时,活塞第一环槽的位置在汽缸外的冷却水套范围内。

2) 在火力岸部分增加隔热槽,从而使经过活塞第一环槽时的温度降低。

3) 采用活塞冷却油腔,降低活塞温度。

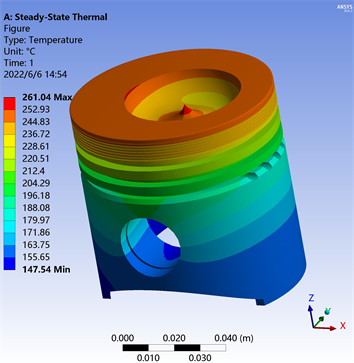

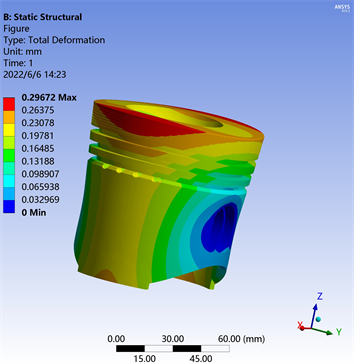

在CATIA中对活塞结构进,将模型导入ANSYS,重新添加介质温度以及换热系数,进行有限元分析,温度场云图如图7所示。

由图9可知,在活塞内部增加冷却油腔后,活塞的最高温度是261℃,第一环槽温度是206.64℃,最低温度为140℃。活塞各个部位的温度均在合理范围内。与没有冷却油道的活塞相比,活塞的整体温度均下降,尤其在第一环槽温度减少24℃,有效避免了活塞因温度过高在活塞顶部形成积炭问题,加强了活塞的散热性,使活塞的使用寿命更为持久。其次,活塞最大变形量在活塞的顶部边缘处,最大变形为0.29 mm。活塞第一环岸的变形量为0.23 mm,第二环岸的变形量为0.22 mm。活塞头部与汽缸的配合间隙大致为0.55 mm,则活塞的热变形量均在范围内。

4.5. 材料的分析优化

将普通铝合金活塞和高硅铝合金活塞在温度场和热变形下的进行对比研究,活塞材料属性对比如表4所示。

Figure 7. Improved piston temperature field

图7. 改进后活塞温度场

Figure 8. Comparison of piston temperature before and after structural improvement

图8. 结构改进前后活塞各部分温度对比

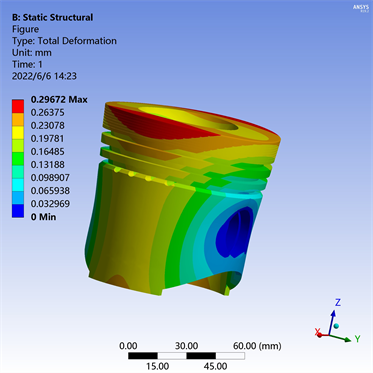

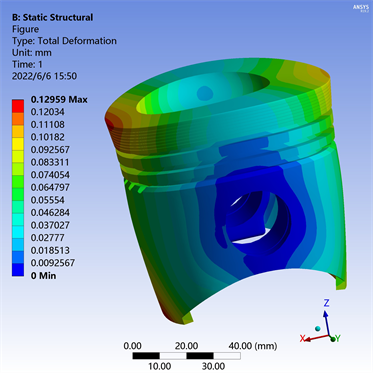

图10分别为ZL110和AL-Si30活塞温度场有限元分析图,由图可以看出,ZL110活塞的最高温度是261℃,活塞环第一环槽温度是206℃,而AL-Si30活塞最高温度为273℃,活塞第一环槽温度为220℃,相比ZL110活塞,AL-Si30活塞AL-Si30活塞温度较高一些,但都在合理范围内。如图11可知,AL-Si30活塞最大的热变形量为0.13 mm,是ZL110活塞变形量的一半。如图8所示,采用AL-Si30活塞并添加冷却油腔,活塞的整体温度明显下降,并且通过上文分析表明,优化后的活塞变形量也减少,在很大程度上避免了活塞出现拉缸现象,提高了活塞的使用寿命。

Figure 9. Improved thermal deformation distribution

图9. 改进后热变形分布

(a) ZL110活塞温度场

(a) ZL110活塞温度场  (b) AL-Si30活塞温度场

(b) AL-Si30活塞温度场

Figure 10. Temperature field results of ZL110 and AL-Si30 pistons

图10. ZL110和AL-Si30活塞温度场结果

(a) ZL110活塞热变形

(a) ZL110活塞热变形  (b) AL-Si30活塞热变形

(b) AL-Si30活塞热变形

Figure 11. Thermal deformation results of ZL110 and AL-Si30 pistons

图11. ZL110和AL-Si30活塞热变形结果

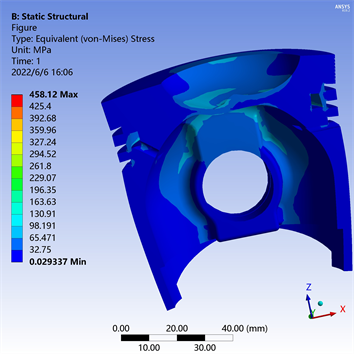

在上述温度场的条件下,分析活塞受到的热应力,由图12可知活塞顶部的燃烧室内热应力为149 MPa,活塞头部较大应力区主要集中在活塞燃烧室中,这是由于活塞顶部的燃烧室受到高温气体的冲刷,因此应力相对较大。在整个活塞应力范围中,最大的应力区域主要集中在活塞销座部分,最大应力为458 MPa。

Figure 12. AL-si30 built-in cold oil chamber piston thermal stress

图12. AL-si30内置冷油腔活塞热应力

为了能够减轻销孔部分的应力集中,需要对活塞销座销孔部分进行优化。

1) 缩小活塞销座之间的距离,降低活塞销的弯曲变形。

2) 销孔中心相对销座外圆向下偏移3 mm,加强活塞销座的承受压力的强度。

3) 将活塞销座的形状做成上宽下窄的梯形结构。

4) 在活塞销座外表面切去部分材料或做成凹坑。

5. 结论

通过对活塞的温度场的分析,发现活塞的最高温度在活塞燃烧室中心,温度沿着活塞的轴线方向依次递减。

对活塞结构进行优化,在活塞火力岸位置添加隔热槽,在内部添加冷却油腔,有利于改善活塞的散热性能,从而提高活塞的使用寿命。

在热变形有限元分析中,AL-Si30热变形值低于ZL110的值,且两种材料的温度场均在合理范围内。因此,在相同的工作条件下,AL-Si的材料特性优于ZL110的材料特性。