摘要: 在金属基复合材料中,铝基复合材料因具有高强度、密度低、耐蚀性强和可塑性高、易加工成型等优异物理性能,在汽车、航空航天、铁路、石化、医疗、船舶以及国防等领域有着广泛应用,其展现出的巨大研究空间和行业价值具有广阔的前景。在纤维增强、晶须增强和颗粒增强等增强体种类中,颗粒增强体与晶须增强体的研究最为深入。碳化硅(SiC)材料有着高的强度、高导电导热性能等使其在各个科学领域当中均出现了它的身影,SiC/Al复合材料综合了二者的优异性能。本文从碳化硅颗粒(SiCp)与碳化硅晶须(SiCw)增强铝合金的研究出发,讨论了SiC增强铝合金的制备工艺、SiC与铝粉的混合工艺以及增强机制问题,集中探究了SiC在铝合金中的应用与挑战,以相对长远的视角讨论了铝基复合材料所带来的机遇和挑战。

Abstract:

Among metal matrix composites, aluminum matrix composites have excellent physical properties such as high strength, low density, high corrosion resistance and plasticity, easy processing and molding, etc. They are widely used in the fields of automotive, aerospace, railroad, petrochemical, medical, marine and national defense, etc. They show great research space and industry value with broad prospects. The choice of reinforcement generally requires excellent physical properties: 1) ultra-high strength; 2) excellent toughness; 3) high stability, while also taking into account the impact of the material itself on the environment, choose the preferred material that meets the requirements of environmental protection. In addition to the constraints on the development of the material, the material itself has the constraints of production costs, reducing production costs to achieve mass production. Among the types of reinforcement such as fiber reinforced, whisker reinforced and particle reinforced, the particle reinforced and whisker reinforced are the most intensively studied. Silicon carbide (SiC) materials have high strength, high electrical and thermal conductivity, etc., which make them appear in various scientific fields, and SiC/Al composites combine the excellent properties of both. This paper discusses the preparation process of SiC-reinforced aluminum alloys, the mixing process of SiC and aluminum powder, and the reinforcement mechanism from the study of SiC particles (SiCp) and silicon carbide whiskers (SiCw) reinforced aluminum alloys, focusing on the application and challenges of SiC in aluminum alloys, and discussing the opportunities and challenges of aluminum matrix composites from a relatively long-term perspective.

1. 引言

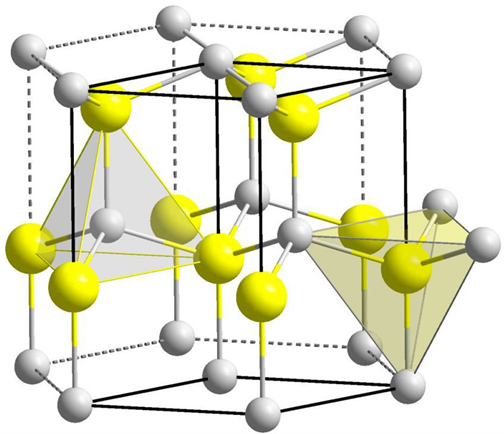

目前,各国开始重视高精度技术的发展,通信领域的竞争尤为明显,从而引发各国不断抢占通信领域的制高点,通信领域的发展离不开基础材料的支持,尤其是铝合金材料,由于其重量轻,在通信设备中发挥着不可或缺的作用。在基础材料中,铝合金具有低密度、高强度、高导电导热性、耐腐蚀性好、易加工等优良特性,广泛应用于汽车、航空航天、铁路、石化、医疗、通信和国防等领域。在全球对高性能低成本材料的需求度越来越高的同时,铝合金作为应用最广泛的金属材料之一,在过去的几十年当中研究学者在铝合金的元素调整、热处理工艺以及变形工艺等方面作出了很大的努力,虽在一定程度上提高了铝的性能但并没有得到跨越式提升,因此越来越多的研究人员将目光转向了铝基复合材料(AMCs)的研究。SiC材料起源之初,因为生产条件苛刻和生产成本高昂,SiC一直未被大批量的用于工业化生产。SiC材料经过研究学者近几十年不断的探索和研究,得到了跨越式发展,研究学者不断探索新的制备工艺,在力求提高产量的同时降低工艺成本,同时促进了社会科学技术的进步 [1]。SiC晶体的空间结构主要是通过碳原子在体心而硅原子分布在四个顶角上并以SP3杂化连接方式进行的,如图1所示,因此化学键的极性极强从而使其稳定性极强、硬度也极高。而当前碳化硅晶形至少有70种,这里我们可以简化大致分为颗粒SiC(SiCp)以及晶须SiC(SiCw)。由于SiC拥有稳定的化学性能、耐磨性能、低的热膨胀系数以及超高的强度而被广泛研究应用,主要应用在以下四个方面,即功能陶瓷、高强耐火材料、磨料以及冶金方面。随着近年来研究人员对轻量化材料的研究愈加深入,同时SiC生产的工业成本也显著下降而受到铝基复合材料行业的重视。

在添加了SiC增强体的铝基复合材料中,其优异的性能也不断被展现出来,材料的应用也越来越广泛。其中SiC颗粒的应用最为广泛,而SiC晶须有着很少的缺陷以及高的长径比的优势,为了探究当前SiC材料在铝合金粉体中的分散情况以及在铝基复合材料的研究进展和所面临的挑战,这里将对SiCp与SiCw在AMCs中的应用作出探究。

Figure 1. Schematic diagram of Si/C local tetrahedron of silicon carbide [2]

图1. 碳化硅的Si/C局部四面体示意图 [2]

2. 碳化硅铝基复合材料制备

在AMCs生产制备过程中,增强体在铝基中的存在形式会直接AMCs的性能,因此我们首先要解决的问题是如何将增强体均匀混合在铝基体材料并得到性能稳定的AMCs,优异的混粉工艺会为工业生产带来巨大的效益前景。经过多年的发展,AMCs的成型工艺已十分成熟,常用工艺中有搅拌铸造法 [3]、喷射沉积法 [4]、熔体浸渗法 [5] [6]、粉末冶金法 [7] 以及等离子烧结等。其中粉末冶金的优势愈发明显,它净成型性优异、原材料成分均匀以及可调控范围大,使其得到的制品要比同类别铸锻所得产品精度高性能好而被广泛应用。然而其面临着成本高,不能大批量生产的问题。而搅拌铸造工艺经过长久的发展,其工艺已经相当成熟,工艺成本较低适用于大批量生产,目前两种工艺普遍被应用于AMCs工业生产中。

2.1. 混粉工艺

在工业生产中要想得到性能优异的AMCs,研究员首先要解决的基础问题是粉体混合。表1综合参考了研究人员在混粉时选用的工艺,对日后工业化应用有一定的指导意义。

2.2. 成型固结

2.2.1. 粉末冶金成型工艺

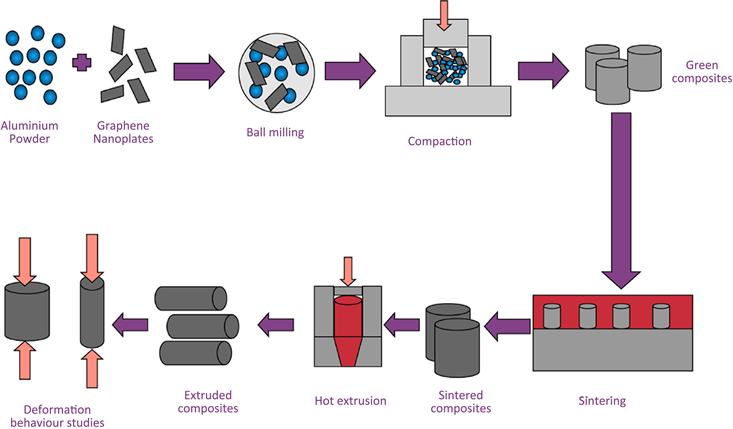

在粉末冶金工艺中,成型过程主要分为了两大步骤,即混粉和成型。首先混粉过程通过不同工艺(如球磨、超声湿磨)使增强体在铝粉中混合均匀,且尽可能避免团聚行为的发生。其次是凝固成型,将混合均匀的粉体以热压、冷压等烧结工艺处理,此过程中需要控制工艺参数使得AMCs得到良好成型,工艺流程,如图2所示 [14]。

Table 1. Powder mixing process parameters

表1. 混粉工艺参数

Figure 2. Schematic diagram of powder metallurgy process [14]

图2. 粉末冶金流程示意 [14]

2.2.2. 搅拌铸造成型工艺

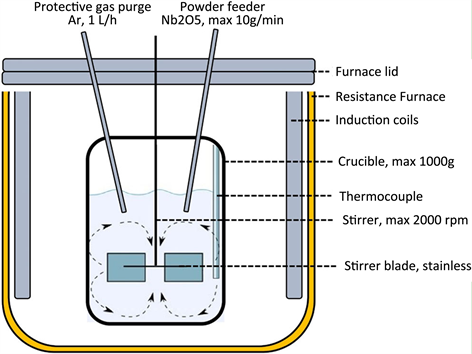

搅拌铸造工艺原理与熔铸原理近似,其工艺中加入搅拌器使增强体与铝均匀接触。实验中首先要考虑到保护基体铝不被氧化。因此铸造时需要不断通入惰性保护气体,保护气体选择的同时需要注意不与铝发生反应,如图3示意图所示 [15]。

Figure 3. Melt stirring equipment [15]

图3. 熔融搅拌装置 [15]

3. SiC/Al复合材料微观结构与性能

3.1. 强化机制

AMCs是由金属铝或铝合金和增强体材料(例如,陶瓷颗粒、碳材料、金属化合物等)组成。增强体材料一般要求其具有优异的物理性能:1) 超高强度;2) 优异的韧性;3) 强大的稳定性。为了得到“1 + 1 > 2”的效果,在增强体的选择上我们会选择综合力学性能优于基体铝的材料,而AMCs强化方式可以分成直接强化和间接强化。引入SiCp或SiCw增强体后成型的AMCs,一部分受益于增强体自身所持有的特性,即直接强化。另一部分则来源于位错强化、晶界强化和晶粒细化 [9],即间接强化。在增强体直接强化机制中,当基体受到力的作用时,作用力将经过基体传送到增强体上,此时的增强体将承受力的作用,由此得知在增强体与基体结合良好的状态下,可使得材料的力学性能得到提升。而在材料的强化方式中,往往并不会仅仅存在一种强化机制,通常是多种强化机制的共同作用。SiC增强体在铝基体中显著影响了位错的移动性,进而引起高密度位错产生,使得AMCs的性能得到提升 [8]。

3.2. 性能

3.2.1. SiCp/Al材料性能

如前所述AMCs性能受多种因素影响,最直接影响就是SiC含量和Al基体种类,Mu [8] 等人通过等离子烧结法制备了AA2024/SiCp (5 vol%)材料,其屈服强度高达463 MPa,拉伸强度626 MPa,延伸率则降低到4.4%。Pu [9] 等人以粉末冶金热压法得到7075Al/SiCp (1 vol%)其屈服强度为559 MPa,极限拉应力609 MPa。Kang [10] 以正交试验探究离子烧结对2024Al/SiCp (50 vol%)性能影响,得到了抗弯强度为766.65 MPa的AMCs。与基材料相比AMCs材料受到颗粒强化和晶界强化的作用性能得到明显提升,因此这些行为对材料力学性能有着积极影响。

3.2.2. SiCw/Al材料性能

SiCw具有高的长径比以及极为优异的韧性,Zhang [11] 等人以热等静压法制备了(2.5%) SiCw/Al,经时效处理后,其抗压强度可达到(674.4 ± 13) MPa,而断裂应变高达9.0%。Dong [16] 等人热挤压得到2024Al/SiCw (15 vol%)合金,研究得到随挤压温度提高,合金性能得到提升,在560℃时达到最大强度709.4 MPa和弹性模量109.8 GPa。Xu [17] 等人得到了(5%) SiCw增强AMCs的抗压强度达到658.9 MPa,伸长率为13.9%。

与此同时SiC/Al复合材料的共性是增强韧性需要考虑到:

SiC/Al复合材料的断裂行为产生的主因来源于应力集中、基体内的孔洞、应力集中以及增强体的团聚 [10] [11] [12] [13]。其中增强体的团聚行为会严重影响到合金的性能,因此SiCp在形状上的选择应尽量圆滑尺寸均匀,便于在铝基体中具有流动性。SiCw尽可能完整,形貌单一,最大程度上发挥晶须的物理特性。

4. 展望

SiC/Al复合材料的优异性能在航空航天和电子封装上得到了广泛应用,材料推动科技的进步,社会发展又急需新型材料。面向未来,为了使SiC/Al复合材料得到进一步发展,满足未来的生产工作需求,我们将对以下几个方面进行考虑:

1) SiC/Al复合材料性能优化

当前关于SiC增强铝材研究中,多数研究学者通过控制SiC的外貌、尺寸等因素来改善合金的性能,研究工作并没深入到新型材料的设计开发水平,这样并不能使SiC在铝材中得到最大程度地开发,因此研究工作需要深化微观结构设计工作,进而实现材料综合性能的提高。

2) 完善SiC/Al复合材料基础研究机制

构建数据模拟计算平台,建立成分配比–模型建立–性能预测三位一体模型,从微观基础上评估复合材料性能,利用大数据构建SiC/Al复合材料数据库,为AMCs的深度研究提供思路和策略。

3) SiC/Al复合材料的回收利用

SiC/Al复合材料得到广泛研究,面临的回收利用问题也急需得到我们的关注,如不能很好地回收处理材料,便有悖于我们绿色发展的理念。关于如何回收处理SiC/Al复合材料的研究还不够充分,为此我们应重视这个方面,进而促进AMCs的良性发展。

基金项目

河北省高校科学技术研究基金(ZD2018213)和邯郸市科学技术研究与开发项目(19422111008-20)对本研究工作提供了资助。