摘要: 以氮气雾化微细球形铝合金粉及SiC为主要原材料,通过压制、烧结工艺制备出SiC

p增强2024铝基复合材料,研究了压制压力、烧结升温速率、烧结保温时间等因素对SiC

p增强2024铝基复合材料组织和性能的影响。结果表明,利用粉末冶金工艺压制铝基复合材料烧结收缩率主要受压制压力影响,随着压制力的增大而减少;烧结升温速率对材料强度影响不明显,而烧结收缩率随升温速率提高呈上升趋势;为提高生产效率,在升温速度为10℃/min条件下,验证适宜的保温时长,能达到材料预期的材料强度。

Abstract:

Using nitrogen atomized micro-fine spherical aluminum alloy powder and SiC as the main raw materials, SiCp/2024 aluminum composite was prepared by pressing and sintering process. The effects of pressing pressure, sintering heating rate, sintering holding time and other factors on the microstructure and properties of SiCp reinforced 2024 aluminum matrix composite were studied. The results show that the sintering shrinkage of aluminum matrix composites is mainly affected by the pressing pressure, and decreases with the increasing of the pressing force, while the sintering heating rate has no obvious effect on the shrinkage and strength of the composites. In order to improve the production efficiency, under the condition of heating rate of 10˚C/min, the appropriate insulation time was verified to achieve the ideal material strength.

1. 引言

2024铝合金是典型的Al-Cu铝合金,具有密度小、强度高、加工性能好等优点,主要用于制作各种高负荷的零件和构件 [1] [2],但2024铝合金固有缺点,比如硬度低、耐磨性能低和高线性膨胀系数,限制了该系铝合金在新兴产业的应用。随着汽车等轻量化需求日益突出,铝基复合材料研发日益受到重视,在铝合金中添加陶瓷增强颗粒可使其具有更优的综合性能,例如更好强度,耐磨性能提升等。铝基复合材料的研究主要集中于搅拌铸造和粉末冶金两个方面,其中采用粉末冶金工艺制备铝合金零部件,具有成分均匀性好,机加工量小等优点 [3] [4] [5] [6]。本文重点研究粉末冶金法工艺压制压力、烧结升温速度及保温时间对铝合金材料收缩及力学性能的影响规律,探索高效、节能的铝基复合材料制备工艺。

2. 实验材料与方法

2.1. 实验材料

实验材料为氮气雾化微细球形铝合金粉及中位径为15~25 μm的颗粒碳化硅,其中铝合金主要成分化学成分如表1所示。

Table 1. Chemical composition of 2024 aluminum alloy (mass fraction %)

表1. 2024铝合金化学成分(质量分数%)

2.2. 实验方法

将2024铝合金粉末及碳化硅颗粒(重量比为9:1)混合均匀。成形设备为FY-60粉末压机,粉末填充前采用硬脂酸锌的酒精悬浊溶作为脱模剂进行模壁润滑,采用单位面积压强为50 MPa、100 MPa、200 MPa、300 MPa及400 MPa,分别压制出总长为90 mm,厚度为6 mm的标准扁平试样,将样件放入管式烧结炉进行烧结,采用氮气作为保护气体,以10℃/min的升温速率,升温至630℃并保温1 h,研究压制压力对烧结致密化过程的影响;再以100 MPa压制生坯试样,以2℃~10℃/min的升温速率,升温至630℃并保温1 h,研究烧结升温速率对烧结致密化过程的影响;最后,以100 MPa压制生坯试样,以10℃/min的升温速率,升温至630℃,保温时间设置为0.5~6 h,研究烧结时间对烧结致密化过程的影响。

采用游标卡尺测量不同压力下压制的压制成形长度(a)及烧结收冷却后试样长度(b)两种状态的长度,计算出试样的烧结收缩率,烧结收缩率按照公式(1)进行计算;在MTS809材料试验机上分别测试样件不同升温速率下制度时的室温拉伸性能;在OLYMPUS金相显微镜下观察不同状态下经打磨、抛光的试样的显微组织。

(1)

式中:s为烧结收缩率,%;a为生坯试样长度,mm;b为烧结后试样的长度,mm。

3. 实验结果

3.1. 压制压力对铝基复合材料的影响

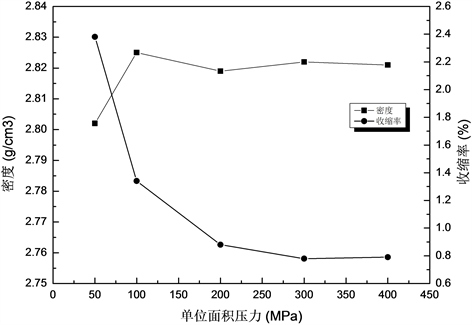

分别以50 MPa、100 MPa、200 MPa、300 MPa、400 MPa压制生坯,再以10℃/min的升温速率,升温至630℃并保温1 h,SiCp/2024复合材料烧结体的密度、烧结收缩率等数据如表2所示。

由图1可知,随着压制压力的增加,生坯密度先升高后趋于稳定;烧结体收缩率则呈下降趋势;当压制压力超过300 MPa,生坯密度、烧结体收缩率无明显变化。主要原因是,低压制压力条件下,生坯存在大量的孔隙,致密度偏低,相应地,烧结致密化过程中,经烧结颈形成、烧结颈长大、孔隙球化缩小等阶段,烧结体收缩明显;随着压制压力的增加,粉末间孔隙减小,粉末发生变形,在粉末位移与变形作用下,生坯密度增大,相应地,烧结过程中收缩减小;当压制压力超过300 MPa后,仅通过增大压制压力无法提升生坯致密度,因此,材料烧结收缩率无明显变化。

Table 2. Density and sintering shrinkage table of SiCp/2024 Al at different pressure

表2. 不同压制压力下SiCp/2024 Al的密度及烧结收缩率变化

Figure 1. Effect of different pressing pressure on shrinkage of SiCp/2024 Al

图1. 不同压制压力对SiCp/2024 Al收缩率的影响

Table 3. Mechanical properties of SiCp/2024 Al at different heating rates

表3. 不同升温速率下SiCp/2024 Al的力学性能

Figure 2. Effect of different heating rates on tensile strength and elongation of SiCp/2024 Al

图2. 不同升温速率对SiCp/2024 Al抗拉强度及延伸率的影响

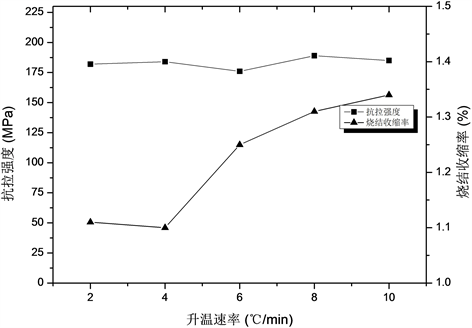

3.2. 升温速率对铝基复合材料强度的影响

从图2可以看出,压制压力同为100 MPa的SiCp/2024铝基复合材料试样,分别以2℃/min,4℃/min,6℃/min,8℃/min,10℃/min的升温速率,升温至630℃,保温1 h,随着升温温度速率的提高,其强度没有明显的变化,但烧结收缩率呈现上升趋势,具体数据详见表3。

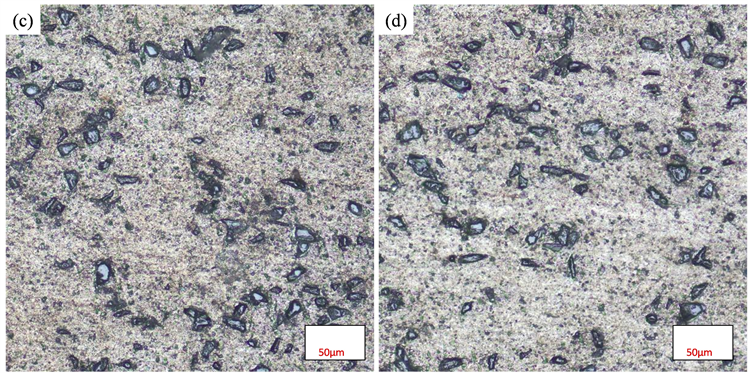

图3所示为不同烧结升温速率下,SiCp/2024铝基复合材料的显微组织。以2℃/min升温速率完成烧结过程,在低倍镜下观察样品金相,SiC颗粒均匀分布于铝合金基体中,无团聚现象出现,如图3(a)所示;增大放大倍数以进一步观察金相组织,发现烧结体无孔隙、SiC颗粒团聚现象出现,如图3(b)所示;在同一倍率下观察不同烧结速率烧结的样品金相,如图3(b)~(d)所示,可以发现,一方面烧结体金相图片中均未出现大尺寸孔洞、裂纹等缺陷;另一方面在同样的烧结温度、烧结时间下,随着升温速率的提高,

Figure 3. Microstructure of samples sintered at different heating rates (a), (b): 2˚C/min; (c) 6˚C/min; (d) 10˚C/min

图3. 不同升温速率烧结样件显微组织图(a),(b):2˚C/min;(c) 6˚C/min;(d) 10˚C/min

烧结体显微组织无明显变化。

3.3. 保温时间对2024合金的影响

以10℃/min的升温速率,升温至630℃,分别保温0.5 h、1 h、2 h、3 h、4 h、5 h、6 h。烧结体的拉伸强度如图4所示;相应的烧结体金相图片如图5所示。从图4可以看到,烧结0.5 h后,烧结体拉伸强度仅为122 MPa;延长烧结时间至1 h,强度提升至176 MPa;进一步延长烧结时间,材料强度处于173 ± 5 MPa范围内;当烧结时间超过3 h,拉伸强度呈下降趋势。本实验中,烧结温度为600℃,超过铝铜共晶温度,烧结过程中出现明显液相,随着烧结时间的延长,烧结过程中液相存在时间相应地延长,因此,延长烧结时间有助于提高材料的致密度,相应地,材料性能明显提升。然而,随着烧结时间的进一

Figure 4. Effect of holding time on tensile strength of aluminum composites

图4. 保温时间对铝基复合材料抗拉强度的影响

Figure 5. Microstructure of samples sintered at different temperatures: (a) 0.5 h; (b) 1 h; (c) 3 h; (d) 6 h

图5. 不同烧结温度烧结样件显微组织图;(a) 0.5 h;(b) 1 h;(c) 3 h;(d) 6 h

步延长,一方面,材料致密度已趋于稳定,此时通过延长烧结时间对致密度的提升作用不明显;另一方面,液相存在时间延长,烧结过程中,基体组织粗化,第二相长大,进而导致材料的性能呈下降趋势。

4. 结论

1) 随着成形压制压力的增加,SiCp/2024铝基复合材料烧结收缩率呈下降趋势;当压制压力超过300 MPa,压制压力对烧结收缩率无明显影响;成形压制压力对烧结体致密度、拉伸强度无显著影响;

2) 烧结过程中,在2℃~10℃/min的范围内,升温速率对SiCp/2024铝基复合材料的显微组织与力学性能无显著影响;采用10℃/min升温速率有利于提升烧结效率;

3) SiCp/2024铝基复合材料的拉伸强度随烧结时间的延长,呈先升高后下降的趋势,烧结时间为1~3 h范围内,材料拉伸性能达到最大值,为173 ± 5 MPa。

基金项目

基金项目:湖南省科技人才专项——湖湘青年英才(2019RS2067),湖南省创新平台与人才计划——湖湘青年英才(2021RC3140)。