1. 引言

本玻璃纤维(GFRP, Glass Fiber Reinforced Polymer)是一种具有强度高、耐久好、重量轻的复合材料,围绕FRP材料在土木工程中的应用研究成为了一个新的热点。GFRP材料在材料性能上有明显优势,但存在价格高、抗剪能力弱、刚度低、脆性破坏等缺点,而混凝土材料抗剪能力明显强于抗拉能力,恰好互补,把两种材料进行组合,弥补了两种材料的缺点,充分发挥两种材料的优势。Hillman等最早提出GFRP一混凝土组合结构,GFRP型材在施工时可兼作模板使用,同时代替钢筋承担部分结构作用 [1]。各国学者在上述研究基础上提出了许多不同GFRP-混凝土组合梁板结构的组合形式,部分已在实际工程中应用,主要集中在桥梁结构中 [2] [3] [4]。

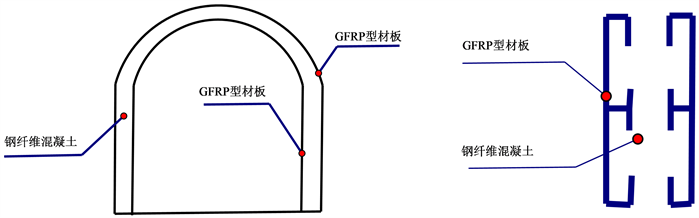

钢纤维混凝土材料是由普通混凝土与钢纤维组成的一种复合材料,由于钢纤维与混凝土的共同变形、共同作用,大大地弥补了混凝土的脆性破坏缺陷,改善了混凝土的物理力学性能,而玻璃纤维(GFRP)具备重量轻、强度高、耐腐蚀性能好等优点。本研究提出的新型的GFRP-钢纤维混凝土组合衬砌结构,由带有肋板的GFRP型材板,通过肋板与钢纤维混凝土浇紧密结合形成组合衬砌结构,充分发挥GFRP和钢纤维混凝土两种材料的优点。

爆炸作用下的结构动力响应研究主要有试验和数值分析两种方法,考虑到经济性和安全性,目前数值分析的方法成为爆炸作用研究的主要手段。Daniel J. L. (1997)采用有限元程序Ls-dyna对由地下爆炸冲击作用下地下埋置结构组成的土–结构体系进行了的动力相互作用分析 [5];Syrunin M. A. (1997)采用数值分析手段研究了爆炸作用下各种形状、各种材料组成的密闭结构的动力响应,并采用实验对比 [6];国胜兵(2004)运用二维显式有限差分程序FLAC,采用有效应力动力分析方法,对水平和竖直向爆炸地震波作用下的地下结构动力响应进行了研究 [7];杜修力(2006)在显式有限元计算程序Ls-dyna3D基础上二次开发,加入粘弹性人工边界条件,建立了地下结构的三维粘弹塑性动力响应分析模型,探讨分析了炸药爆炸作用下地下结构的动力响应分析 [8]。刘建明(2008)采用Ansys/Ls-dyna 对爆炸作用下埋地管道的动力响应问题作了三维数值分析,研究了炸药设置深度、炸药用量、管径等对地下管道破坏的影响因子 [9];程选生(2011)等采用显式动力有限元程序Ansys/Ls-dyna构建土体隧道动力分析数值分析模型,研究分析了爆炸作用下土体隧道衬砌结构关键测点动力时程曲线,研究结果为爆炸作用下土体隧道衬砌结构的动力响应提供参考依据 [10]。谢乐(2018)等采用显式动力有限元程序Ansys/Ls-dyna,利用流固耦合算法,研究爆炸作用下矩形隧道衬砌结构的动力响应,为地下通道工程的安全防护设计提供参考 [11]。

本文采用显式动力有限元程序Ansys/Ls-dyna,通过建立GFRP-钢纤维混凝土组合衬砌结构和普通混凝土衬砌结构动力分析整体模型,通过比较分析两种不同的衬砌结构在爆炸作用下关键位置测点的应力、位移、速度时程曲线,研究GFRP-钢纤维混凝土组合衬砌结构衬砌结构的抗爆性能,为GFRP-钢纤维混凝土组合衬砌结构安全防护设计提供参考。

2. GFRP-钢纤维混凝土组合衬砌结构

GFRP-钢纤维混凝土组合衬砌结构是一种GFRP永久模板和钢纤维混凝土组成的组合结构,如图1所示,钢纤维混凝土等级为CF60,钢纤维体积含量约3%,钢纤维类型为剪切型,形状为异性,GFRP型材板带有肋板,有肋一面与钢纤维混凝土混凝土接触,同时对内表面进行环氧喷砂处理,肋条以及内表面的粘砂处理使GFRP板与混凝土紧密结合,充分发挥GFRP-钢纤维混凝土组合衬砌结构的承载能力。GFRP永久模板抗拉强度高,结构自重小,抗爆炸冲击能力强,作为永久模板与后浇筑的钢纤维混凝土一起受力,协同工作,共同承受爆炸冲击荷载。GFRP-钢纤维混凝土组合衬砌结构可充分发挥GFRP的强度高和钢纤维混凝土高强度抗爆炸冲击性能,新型组合衬砌结构可以作为抵抗爆炸作用的坑道、人防通道使用,同时钢纤维混凝土不需要绑扎钢筋,节省施工时间,可用于抢修抢建工程。

Figure 1. Structural diagram of GFRP-steel fiber reinforced concrete composite lining

图1. GFRP-钢纤维混凝土组合衬砌结构简图

3. 计算模型

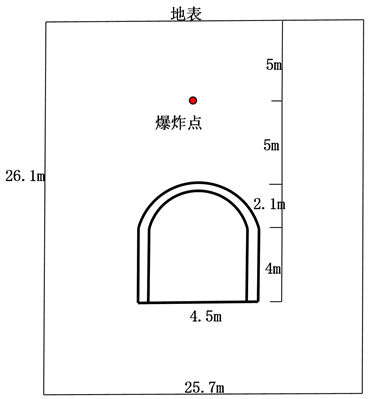

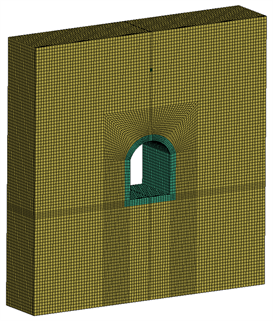

正文计算分析采用通用显式非线形动力分析有限元程序ANSYS/DYNA,模拟模型由炸药、土体、空气和钢筋混凝土结构四种材料组成 [12]。根据俄罗斯航空炸弹装药参数,近似确定28 cm × 28 cm × 28 cm的立方体炸药的进行模拟研究,侵入土体深度为5 m。通道净宽4.5 m,净高5.5 m,衬砌厚度各处均为0.6 m,地下通道埋深为10 m。炸药底部距离隧道5 m,采用中心起爆。隧道为细长结构,取模型整体厚度为5 m。根据圣维南定理及计算效率的考虑,模型总宽度设为25.70 m,由于受到结构的影响,结构底部土壤受爆炸荷载影响较小,取整体高度为26.1 m。模型横断面如图2所示,空气、炸药和衬砌外部假定为各向同性的均匀岩体,四周和底部边界为无反射边界,上边界为自由边界,计算整体及GFRP有限元模型如图3所示。地下结构由于上部自重压力和周围土的侧压力会有一定变形,但变形是稳定的,爆炸荷载产生的作用远大于自重荷载,因此忽略重力的影响 [13]。近似假定各材料之间都有可靠的粘结,不发生粘结滑移的现象,GFRP单元与相邻混凝土单元共用一个结点,以此来保证它们之间的位移协调和力的传递。

Figure 2. Calculation diagram of explosion model (unit: m)

图2. 爆炸模型计算简图(单位:m)

(a) 整体模型

(a) 整体模型  (b) GFRP模型

(b) GFRP模型

Figure 3. Global and GFRP finite element models

图3. 整体及GFRP有限元模型

模型中空气、炸药、岩石和结构均采用SOLID164三维实体单元,统一采用cm-g-us单位制。炸药、土体和空气单元使用任意拉格朗日欧拉(ALE)算法,结构使用拉格朗日算法,土壤、空气和通道之间的作用使用流固耦合算法。空气介质选用材料模型*MAT__NULL和状态方程*EOS_LINEAR_P0LYNOMIAL进行描述,材料参数见表1。炸药选用*MAT_HIGH_EXPLOSIVE__BURN和状态方程*EOS_JWL进行描述,材料参数见表2。模型中介质为花岗岩,选用*MAT_PLASTIC_KINEMATIC进行描述,材料参数见表3。衬砌结构为钢纤维混凝土材料,通过关键字*MAT_BRITTLE_DAMAGE来模拟,钢纤维混凝土强度等级CF60,钢纤维体积含量1.5%,钢纤维喷射混凝土的抗压强度取普通混凝土抗压强度,抗拉强度按照普通混凝土抗拉提高50%考虑 [14],材料参数见表4。GFRP材料通过*MAT_ENHANCED_ COMPOSITE_DAMAGE材料模型来描述,材料参数见表4。

Table 1. Material parameters of air

表1. 空气材料参数

Table 2. Material parameters of explosives

表2. 炸药材料参数

Table 3. Material parameters of granite

表3. 花岗岩材料参数

Table 4. Material parameters of Lining structure

表4. 衬砌结构材料参数

4. 新型组合衬砌结构动力响应研究

4.1. 爆炸作用下衬砌整体等效应力对比分析

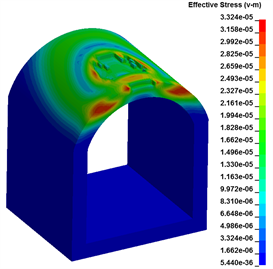

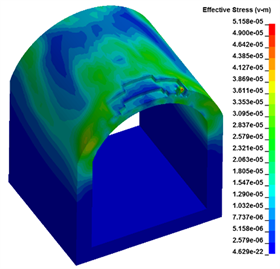

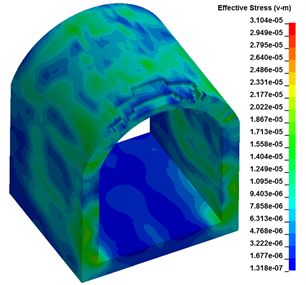

模拟计算总计算时间为20,000 us,图4~7为不同时刻混凝土衬砌结构等效应力云图,从等效应力云图中可以看出,当爆炸作用时间T = 1200 us时,普通混凝土衬砌结构顶部大面积破坏,而外包GFRP钢纤维混凝土衬砌模型只是在口部局部破坏,当爆炸作用时间T = 5000 us时,普通混凝土衬砌结构顶部坍塌,外包GFRP钢纤维混凝土衬砌模型整体保持完整,只是局部混凝土衬砌炸毁。从两种计算模型衬砌整体等效应力分析可以看出,外包GFRP钢纤维混凝土衬砌较普通混凝土衬砌模型有较好的抗爆能力。

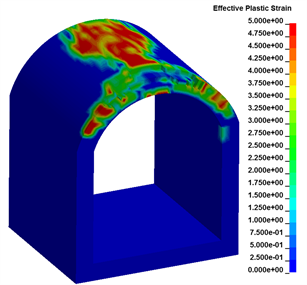

4.2. 爆炸作用下衬砌塑性损伤分布对比分析

图8为爆炸作用后混凝土衬砌结构塑性损伤分布云图,从图中可以看出,普通混凝土衬砌结构顶部坍塌,而外包GFRP钢纤维混凝土衬砌模型整体保持完整,顶部局部存在损伤。从两种计算模型爆炸作用下衬砌塑性损伤分布可以看出,外包GFRP钢纤维混凝土衬砌较普通混凝土衬砌模型有较好的抗爆能力。

(a) 普通混凝土衬砌模型

(a) 普通混凝土衬砌模型  (b) GFRP-钢纤维混凝土衬砌模型

(b) GFRP-钢纤维混凝土衬砌模型

Figure 4. Nephogram of overall equivalent stress of lining structure (T = 600 us)

图4. T = 600 us衬砌结构整体等效应力云图

(a)普通混凝土衬砌模型

(a)普通混凝土衬砌模型  (b) GFRP-钢纤维混凝土衬砌模型

(b) GFRP-钢纤维混凝土衬砌模型

Figure 5. Nephogram of overall equivalent stress of lining structure (T = 1200 us)

图5. T = 1200 us衬砌结构整体等效应力云图

(a)普通混凝土衬砌模型

(a)普通混凝土衬砌模型  (b) GFRP-钢纤维混凝土衬砌模型

(b) GFRP-钢纤维混凝土衬砌模型

Figure 6. Nephogram of overall equivalent stress of lining structure (T = 1600 us)

图6. T = 1600 us衬砌结构整体等效应力云图

(a) 普通混凝土衬砌模型

(a) 普通混凝土衬砌模型  (b) GFRP-钢纤维混凝土衬砌模型

(b) GFRP-钢纤维混凝土衬砌模型

Figure 7. Nephogram of overall equivalent stress of lining structure (T = 5000 us)

图7. T = 5000 us衬砌结构整体等效应力云图

(a) 普通混凝土衬砌模型

(a) 普通混凝土衬砌模型  (b) GFRP-钢纤维混凝土衬砌模型

(b) GFRP-钢纤维混凝土衬砌模型

Figure 8. Nephogram of plastic damage distribution of lining structure

图8. 衬砌结构塑性损伤分布云图

4.3. 爆炸作用下衬砌动力时程响应对比分析

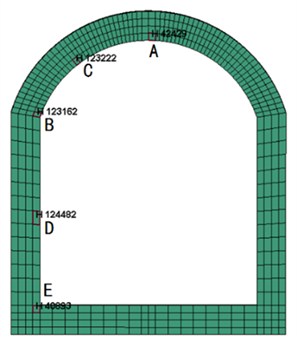

普通混凝土衬砌模型、外包GFRP钢纤维混凝土衬砌模型顶部结构在爆炸作用下均有破坏,进一步选取衬砌结构内部5个位置的单元进行应力和应变、加速度、速度时程曲线分析,具体位置如图9所示。图10~14中X向为水平向,Y向为竖直方向。

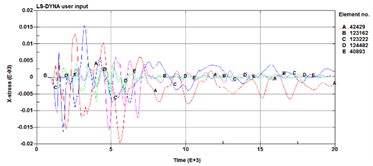

图10给出了衬砌结构测点X向应力时程曲线,从图中可以看出普通混凝土衬砌结构顶部压力变化幅度较大,A点幅度最大,C点次之,A点最大X向压应力为5.2 Mpa,最大X向拉应力为2.8 Mpa;而外包GFRP钢纤维混凝土衬砌模型同样为顶部A点、C点压力变化幅度较大,但是C点幅度最大,A点次之,A点最大X向压应力为2 Mpa,最大X向拉应力为1.3 Mpa,C点最大X向压应力为2 Mpa,最大X向拉应力为1.6 Mpa。外包GFRP钢纤维混凝土衬砌模型X向应力较小。

图11给出了衬砌结构测点Y向应力时程曲线,从图中可以看出普通混凝土衬砌结构与外包GFRP钢纤维混凝土衬砌模型各测点Y向变化曲线形状,拉应力和压应力峰值大小基本一致,差别不大。

Figure 9. Layout of measuring points of lining structure

图9. 衬砌结构测点布置图

(a) 普通混凝土衬砌模型

(a) 普通混凝土衬砌模型  (b) GFRP-钢纤维混凝土衬砌模型

(b) GFRP-钢纤维混凝土衬砌模型

Figure 10. Time history curve of X-direction stress at measuring point of lining structure (105 MPa)

图10. 衬砌结构测点X向应力时程曲线(105 MPa)

(a) 普通混凝土衬砌模型

(a) 普通混凝土衬砌模型  (b) GFRP-钢纤维混凝土衬砌模型

(b) GFRP-钢纤维混凝土衬砌模型

Figure 11. Time history curve of Y-direction stress at measuring point of lining structure (105 MPa)

图11. 衬砌结构测点Y向应力时程曲线(105 MPa)

图12给出了衬砌结构测点等效应力时程曲线,从图中可以看出普通混凝土衬砌结构顶部压力变化幅度较大,A点幅度最大,C点次之,A点最大等效应力5.2 Mpa;而外包GFRP钢纤维混凝土衬砌模型同样为顶部A点、C点压力变化幅度较大,但是C点幅度最大,A点次之,C点最大等效应力为2.8 Mpa。外包GFRP钢纤维混凝土衬砌模型等效应力较小。

(a) 普通混凝土衬砌模型

(a) 普通混凝土衬砌模型  (b) GFRP-钢纤维混凝土衬砌模型

(b) GFRP-钢纤维混凝土衬砌模型

Figure 12. Time history curve of equivalent stress at measuring points of lining structure (105 MPa)

图12. 衬砌结构测点等效应力时程曲线(105 MPa)

图13给出了衬砌结构测点位移时程曲线,从图中可以看出:普通混凝土衬砌结构顶部A点出现较大幅度位移变化,其余测点位移曲线变化幅度较小,A点最大幅值为0.082 cm;外包GFRP钢纤维混凝土衬砌模型同样为结构顶部A点出现较大幅度位移变化,其余测点位移曲线变化幅度较小,A点最大幅值为0.024 cm。外包GFRP钢纤维混凝土衬砌结构在相同爆炸作用下,抗爆性能较普通混凝土衬砌结构好。

(a) 普通混凝土衬砌模型

(a) 普通混凝土衬砌模型  (b) GFRP-钢纤维混凝土衬砌模型

(b) GFRP-钢纤维混凝土衬砌模型

Figure 13. Displacement time history curve of measuring point of lining structure (cm)

图13. 衬砌结构测点位移时程曲线(cm)

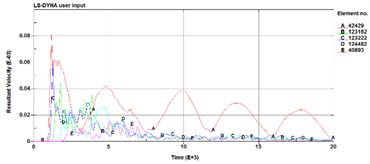

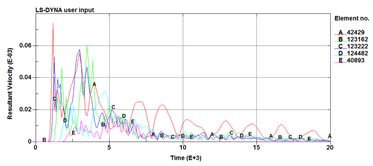

图14给出了衬砌结构测点速度时程曲线,从图中可以看出普通混凝土衬砌结构顶部速度变化幅度较大,A点幅度最大,C点次之,其余测点速度曲线变化幅度较小,A点速度峰值为0.08 cm/us,相当于0.8 m/s;外包GFRP钢纤维混凝土衬砌模型同样为结构顶部A点出现较大幅度位移变化,其余测点位移曲线变化幅度较小,A点最大幅值为0.02 cm/us,相当于0.2 m/s,较普通混凝土衬砌结构比下降75%。外包GFRP钢纤维混凝土衬砌结构在相同爆炸作用下,抗爆性能较普通混凝土衬砌结构好。

(a) 普通混凝土衬砌模型

(a) 普通混凝土衬砌模型  (b) GFRP-钢纤维混凝土衬砌模型

(b) GFRP-钢纤维混凝土衬砌模型

Figure 14. Velocity time history curve of measuring point of lining structure (cm/us)

图14. 衬砌结构测点速度时程曲线(cm/us)

5. 结论

并利用显式动力有限元程序Ansys/Ls-dyna进行了数值模拟,探讨了新型的GFRP-钢纤维混凝土组合衬砌结构的抗爆性能,得到如下结论:

1) 新型的GFRP-钢纤维混凝土组合衬砌结构,通过GFRP肋板以及内表面的粘砂处理使GFRP板与混凝土紧密结合,充分发挥GFRP、钢纤维混凝土二者抗爆炸冲击性能叠加效应,数值分析结果显示新型组合衬砌结构抗爆炸冲击性能较好;

2) GFRP-钢纤维混凝土组合衬砌衬结构在爆炸冲击作用下衬砌顶部和肩部应力峰值最大,说明衬砌顶部、肩部受到的冲击作用较强,上述部位最易受损或破坏,结构设计时候需要重点加强;

3) GFRP-钢纤维混凝土组合衬砌衬结构拱顶部位的由于直接承受爆炸冲击作用,速度和位移曲线峰值最大,且出现多次峰值,由此可知拱顶部位承受的冲击作用最大,且爆炸冲击波的多次冲击作用震动强烈。