1. 引言

在露天煤矿破碎机的正常运转过程中,由于煤层中含有铁结核的煤矸石硬度大,会破坏露天煤矿中的电铲和装载机等采掘设备,从而使得采掘设备的配件脱落 [1] [2]。这些铁磁物体随煤炭一起被送往破碎站,并且在传送的过程中配件会被掩埋在煤里面,不易发现。配件掉入破碎腔中,对破碎齿轮、破碎腔以及电机造成损害,从而导致重大的经济损失,所以需要检测煤块中的铁磁物体,在铁磁物质进破碎腔之前将其检测出来,防止其对破碎机产生破坏作用 [3] [4] [5]。本文依据平衡式金属检测原理,设计三套破碎站检测线圈的布置方案,并通过分析仿真数据选取最优的线圈布置方案、通电频率以及匝数,提高了对铁磁物体检测的准确性。这对于保护破碎机,降低其维修成本,提高露天煤矿的破碎效率,实现煤矿企业高效、安全生产具有重大意义 [6]。

2. 研究原理

将发射线圈和铁磁物体的相互作用等效为两个线圈的互感,利用折合阻抗的定义可以算得等效阻抗,发射线圈可以视为原边线圈,铁磁物体可以视为副边线圈,M表示铁磁物体与发射线圈的互感系数,基于平衡式金属检测原理,设置交流电桥 [7],如图1所示。

在该电路中,线圈1缠绕在破碎腔的挡板上,线圈2是起平衡线圈1的作用,两电阻阻值相等,在正常情况下输出电压值为零,当有铁磁物体位于线圈上方时,线圈1的电感值发生变化。由副边线圈对于原边线圈的折合阻抗可知,此时线圈1的电感值L1为:

(1)

其中L3表示铁磁物体的电感,L0表示平衡状态下两个线圈的电感值,ω表示交流电的角速度,M表示线圈1和铁磁物体的互感系数,R3表示铁磁物体的电阻值,c、d点处的电压峰值为。

(2)

电桥平衡时,

,

,其中,U表示电源电压,R表示平衡电桥中桥臂上的电阻值,由公式(1)可得,当有铁磁物体落入时:

(3)

值发生变化,

的值不变,在公式(2)中,假定给电路中激励源的电压和桥臂电阻值不变,那么U、ω和R的值是定值,则有:

(4)

Ucd的值受L1和ω的影响,而L1受R3、L3和M等值的影响,M由通电矩形线圈的形状、尺寸、匝数以及线圈和铁磁物体之间的相对位置所决定。

综上所述,易知引起桥臂电压发生变化的因素包括通电矩形线圈的几何尺寸、匝数、频率、线圈与铁磁物体的相对位置,以及铁磁物体的尺寸、电阻率、磁导率,还有桥臂上的电阻值。

若只是接入一个线圈和一个电阻,测量线圈内部有无铁器时线圈两端电压峰值的差值,在此情况下输出电压的变动量很小,是原感应电压的百分之几,如果将原信号和感应信号一起放大,则会导致测量电路无法捕捉到这一相对微小的变动量。因此,模型中的线圈都需要接入交流电桥中的一个或者两个桥臂中 [8] [9]。

本文根据以上影响因素,设计三种线圈接入方式:单线圈接入、双线圈接入和单线圈拆分接入,本文主要任务为确定线圈的最佳缠绕方式,并确定在该方案下频率和匝数的最优值,并进行实验验证。

3. 铁磁物体检测仿真分析

3.1. 仿真模型搭建

在Ansys中设置检测系统,其中铁板的高度为2000 mm,铁板厚度是60 mm,外部轮廓长4395 mm,

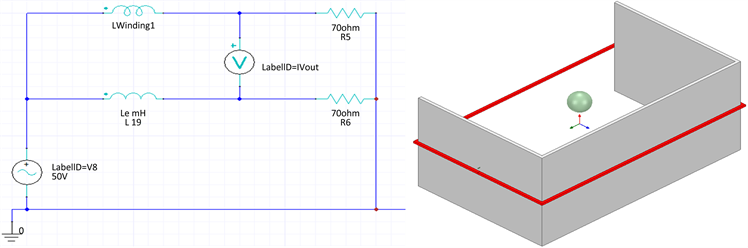

Figure 2. External circuit and physical model for single coil access

图2. 单线圈接入的外部电路和物理模型

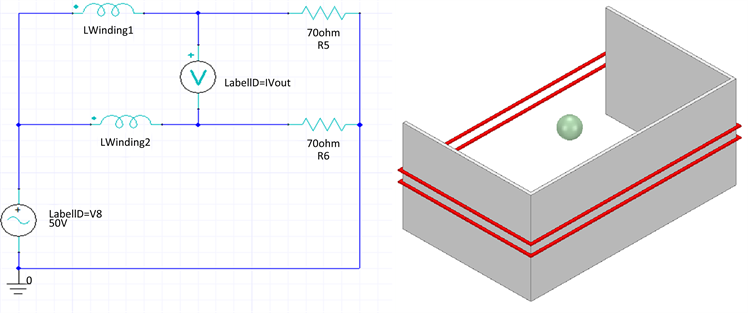

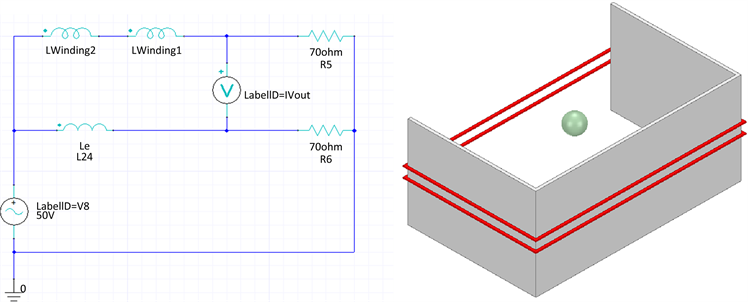

宽2735 mm,内部轮廓长4275 mm,宽2675 mm。线圈绕在铁板上,其内外径差为50 mm,线圈宽度40 mm。三种方案在Ansys中的外部电路以及对应的物理模型分别如图2~4所示,图2对应单线圈接入,图3对应双线圈接入,图4对应单线圈拆分接入。

Figure 3. External circuit and physical model for double coil access

图3. 双线圈接入的外部电路和物理模型

Figure 4. Single coil split access to the external circuit and physical model

图4. 单线圈拆分接入的外部电路和物理模型

3.2. 铁磁物体检测位置分析

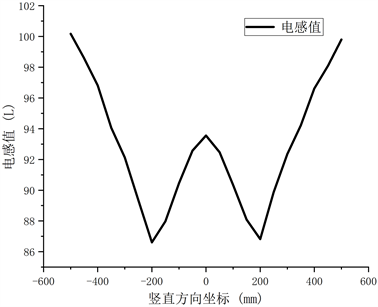

以单线圈方案为例,首先设定线圈匝数为50匝,改变铁磁物体在线圈附近的位置,获取此时线圈的电感值,如图5所示。

由图5可知,当竖直方向的坐标是−200 mm或者200 mm时,线圈所产生的电感值最低。由于无铁磁物体时电感值大于有铁磁物体时的电感值,为了加强检测效果,选择200 mm处进行仿真。

3.3. Maxwell电磁仿真

由Maxwell电磁仿真可得到平衡电桥在不同情况下的桥臂电压值以及缠绕在铁板上线圈的电感值 [10]。在没有铁磁物体时,交流电桥平衡,三种方案的桥臂电压示数如图6所示,其示数并不为零,分别是38.60 mV、44.60 mV和32.92 mV,这主要是由于线圈、铁板、环境边界条件和材料特性的简化而导致的,属于理想化误差 [11] [12]。

Figure 5. Schematic diagram of inductance with position of ferromagnetic object

图5. 电感随铁磁物体位置的变化

Figure 6. Different schemes without iron bridge arm voltage

图6. 不同方案无铁器的桥臂电压

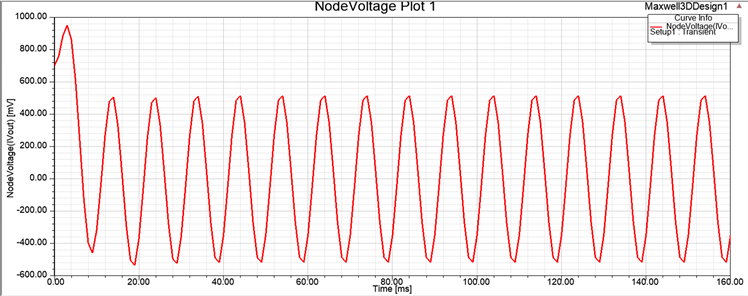

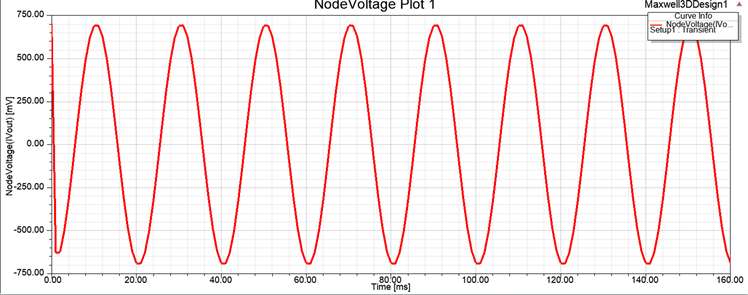

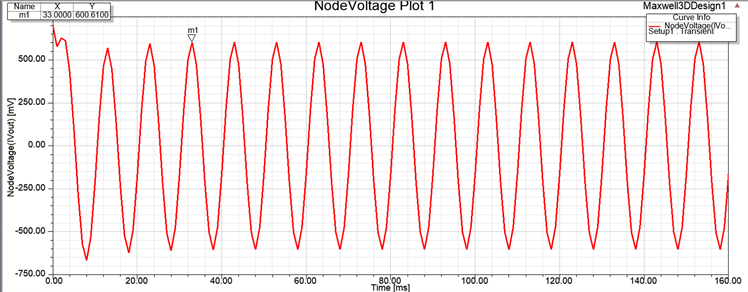

仿真时使用直径200 mm的铁球,使铁球处于线圈上方200 mm,交流电桥失衡,筛选出桥臂电压峰值最大时对应的正弦信号图,如图7~9所示。

通过对比无铁磁物体和有铁磁物体时的桥臂电压,可以明显发现,二者电压峰值存在明显差异。仿真结果表明:通过对桥臂电压峰值的测量,三种方案均可实现对铁磁物体的检测,方案在理论上存在可行性。

3.4. 方案择优

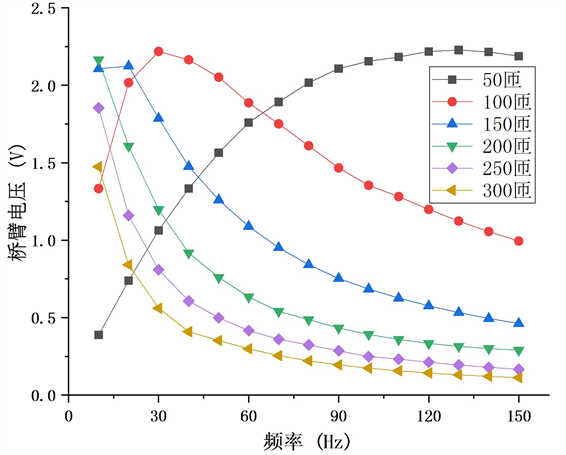

对单线圈检测方案,考虑线圈匝数、频率对桥臂电压峰值的影响;针对单线圈拆分检测方案与双线

Figure 7. Bridge arm voltage with ferromagnetic object in single coil

图7. 单线圈有铁磁物体时的桥臂电压

Figure 8. Bridge arm voltage with ferromagnetic object in double coil

图8. 双线圈有铁磁物体时的桥臂电压

Figure 9. Bridge arm voltage with ferromagnetic object in single coil splits

图9. 单线圈拆分有铁磁物体时的桥臂电压

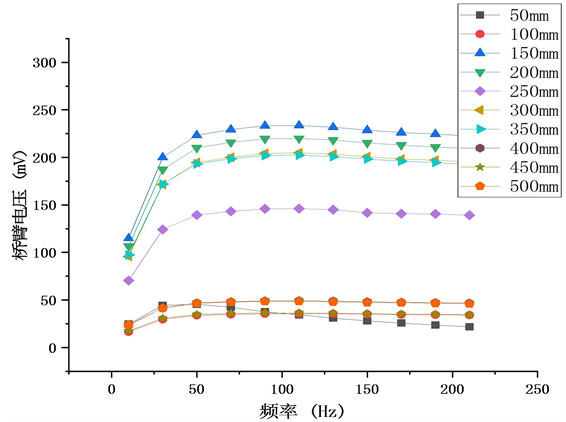

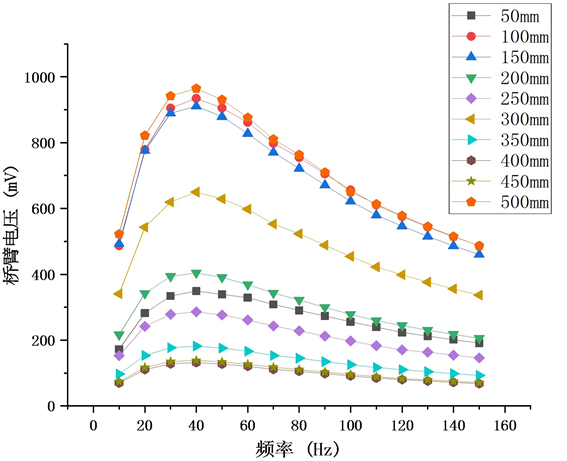

圈检测方案,考虑线圈距离、频率对桥臂电压峰值的影响 [13],图10~12为上述三种方案在仿真中得到的桥臂电压峰值随频率的变化趋势图。

Figure 10. Peak voltage variation trend diagram of bridge arm when single coil is connected

图10. 单线圈接入时桥臂电压峰值变化趋势图

Figure 11. Peak voltage variation trend diagram of bridge arm when double coil is connected

图11. 双线圈接入时桥臂电压峰值变化趋势图

Figure 12. Peak voltage variation trend diagram of bridge arm during single coil split connection

图12. 单线圈拆分接入时桥臂电压峰值变化趋势

对比上述图像可知,在不同频率、匝数、线圈距离的情况下,三种方案都存在一个最优频率使得桥臂电压峰值最大。在单线圈接入的情况下,得到的桥臂电压峰值是最大的,进行信号检测时会更加灵敏。根据三种方案下仿真数据的对比,选择单线圈接入的方式设计检测系统。

根据图10可知单线圈方案在线圈匝数是100匝,通电频率是30 Hz时,桥臂电压峰值最大,可确定为最优参数。

4. 实验验证

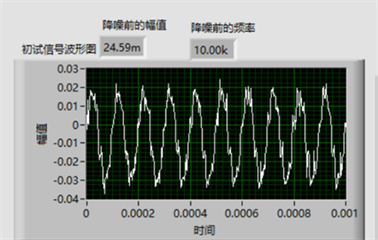

本文的实验为实验室模拟实验,综合考虑到实验成本等因素,利用圆形线圈来替代方形线圈进行实验,实验使用的线圈电感值为2.50 mH,电阻为12.47 Ω。软件部分使用labview图形化编程软件采集桥

Figure 13. Signal waveform diagram without nut

图13. 无螺母时的信号波形图

Figure 14. Signal waveform diagram after noise reduction without nuts

图14. 无螺母时降噪后的信号波形图

臂电压信号,并进行降噪处理和提取幅值 [14]。

实验时使用公称高度27 mm,螺母直径为14 mm的六角螺母作为检测物。分别测量无螺母和有螺母时的桥臂电压信号。无螺母时的接收信号波形图如图13所示,由于噪声的存在,其波形图周围有很多的毛刺,测得的幅值不是真实的桥臂电压幅值,因此要对信号进行降噪处理,选取小波降噪的方式降噪后得到的波形图如图14所示。

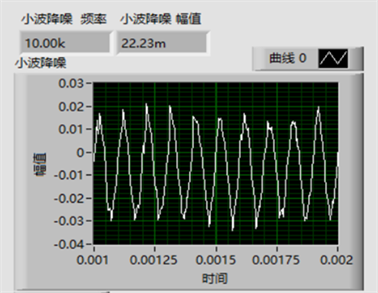

按照平衡电桥的理论,桥臂电压的峰值应该为零,但是由于连接线以及接线处存在电阻差异,已有的可调电子器件的可调节精度无法达到要求,现以初试信号经过降噪得到的22.23 mV为参考峰值进行铁器检测。

当螺母位于线圈中间时,检测电桥中的电压信号,得到相应的波形图,如图15所示,经过小波降噪得到的波形图如图16。两种情况对应的四个结果如表1所示。

实验验证结论:对比两次降噪后提取的幅值可知,无螺母时幅值是22.23 mV,有螺母时幅值是23.94 mV,设置检测预警值为23 mV,可以检测到螺母。

因为螺母的落入会导致发射线圈的阻抗发生变化,即某一桥臂的阻抗值发生变化,最终使得桥臂电压峰值发生变化,小波降噪能够将原信号提取出来,降噪后测得的桥臂电压峰值降低。

Figure 16. Signal waveform diagram after noise reduction with nuts

图16. 有螺母时降噪后的信号波形图

Table 1. Test results (unit: mV)

表1. 检测结果(单位:mV)

5. 结论与展望

通过对单线圈接入、双线圈接入、单线圈拆分接入三种方案仿真数据的分析,最终选择单线圈接入方案,并且确定当线圈匝数为100匝,通电频率为30 Hz时,检测效果最好,并且在实验中使用单线圈接入能够检测出选定的铁磁性物质。

本文有限元仿真部分只是做了铁器静态的测量,在后续可以进行动态的电磁仿真,这样能够更加真实地模拟现场的工作环境,并且本检测系统的优化方案同样适用于食品、药品和其他矿物生产的金属检测系统。