1. 引言

近年来我国轨道交通产业发展迅速,牵引着我国轨道交通装备和轨道车体结构材料迅速更新换代。由第一代高速动车系列CRH380的引进材料,到CR400系列的复兴号系列,已基本实现车体材料的国产化进程 [1]。2018年创新性地发布了具有全碳纤维车体,由于车体材料的革新使得新型号高速列车能够达到600 km/h的实验速度 [2]。碳纤维及其复合材料是世界各国发展高新技术、国防尖端技术和改造传统产业的物质基础和技术先导,是中国战略性新兴产业中最主要的发展方向之一,具有极其明显的军民两用特征。已有的报道中,由于碳纤维材料的优良塑形特性,被广泛应用在高端跑车的外饰零件上 [3],也被用于风电叶片主梁结构 [4]。随着碳纤维复合材料的成型工艺不断更新与完善,使得碳纤维复合材料在轨道车辆上的应用随着车辆轻量化需求的日益增加,碳纤维材料的高强度,高阻尼性能使得碳纤维整体车体具有比金属车体更安全、舒适等特点。

传统的碳纤维复合材料的典型成型方法主要有:缠绕成型,横压成型,RTM成型和拉挤成型 [5]。这其中,拉挤成型是在碳纤维材料拉伸状态下对碳纤维材料进行树脂浸润处理,随后进行挤压,加热,成型和固化等工艺。而作为复合材料的传统成型工艺之一,拉挤成型工艺具有稳定性高、生产效率高、自动化程度高、原材料浪费少、制品长度可控、高强、轻质、耐腐蚀等优点。随着碳纤维原材料国产化的推进,基于碳纤维的拉挤工艺技术的多轴向布拉挤能够实现复合材料各向同性设计,减少传统纱线拉挤的产品横向强度薄弱的问题,已成为碳纤维复合材料拉挤的重要研究方向。

但是,研究这些问题之前首先需要对碳纤维材料进行有效表征,需要确定碳纤维材料中各类纤维树脂的分布情况,各类纤维材料的分布角度,长度,尺寸等定量信息,以期确定各类过程参数控制对最终成形的优化。采用传统的二维表征很难清晰明了的表征拉挤工艺形成的碳纤维多轴向布的各层分布信息。普通的光学显微镜,或者电子显微镜仅获得二维图像信息,国内外近年来有大量的文献数据将多重二维切片数据重组为三维体或者三维面的形式 [6] [7] [8]。但是对于纤维材料,不仅仅是将二维数据重构,还需要在二维切片数据的基础上分离出各类不同类型的碳纤维、树脂纤维,并进行定量化分析 [9]。本文拟采用圆柱体追踪法,重构并定量分析某国产拉挤碳纤维材料中的各类型的纤维分层情况,为评判和表征碳纤维复合材料提供科学依据。

2. 材料准备及检查分析

原材料主要包括多轴向布,样品采用拉挤成型工艺进行制备,树脂浸渍采取开放式浸胶方式,利用增强纤维布(面密度为800 g/m2)浸渍环氧树脂,然后在模具内固化。拉挤设备提供牵引力,模具提供固化条件模具出口截面尺寸为300 mm × 4 mm,从预制体中截取15 × 4 × 2 mm的试样进行组织分析与X-射线CT扫描。

使用ZEISSEVOMA10型扫描电子显微镜进行观察分析,样品经过喷金处理,以增加样品对电子的散射能力,加速电压为20 KV。

试样的断面CT扫描采用ZEISSXradia 620 Versa 3DX-射线CT扫描仪(XRM),射线管电压采用80 kV,体像素尺寸为2.2575 μm。样品台每旋转0.4˚扫描1次,每旋转1次所用时间60 s,扫描帧数为997。经过多层扫描完后,采用AVIZO软件进行三维重构分析,并对数据进行定量处理与分析。

3. 结果与讨论

3.1. 扫描图片与追踪原理

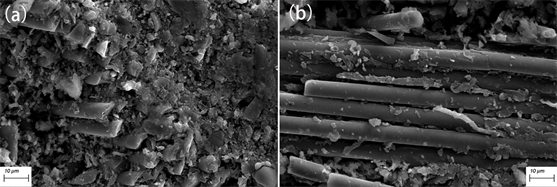

图1为试样横截面方向的电子扫描图像,图像的法向方向为拉挤方向从图1(a)中可以看到碳纤维断面分布情况,在碳纤维之间是固化后的环氧树脂,在试样表面还散落大量的白色颗粒,能谱分析显示这些白色颗粒大多是富含Si的粒子或是富含C的粒子。图1(b)中能观察到平行方向的单根碳纤维形貌,由于拉挤时选用的拉挤材料为多轴向碳纤维布(面密度为800 g/m2),该材料是根据需求选用的增强材料,该材料成型的产品具有韧性、剪切、扭曲强度好的特点。一般在拉挤过程中需要对多轴向碳纤维布进行铺层设计,从扫描电镜图片中很难区分各层的分布情况,也不能够整体评估材料的铺设情况。但是我们仍然能够从图像中获得诸多纤维材料的信息,例如单根纤维的平均直径约为7~8 μm,且直径分布较为均匀。纤维的长度不一,但是大多能完整覆盖样品的宽度。同时也能看到树脂材料并没有和多轴向碳纤维布很好的结合,有相当多的碳纤维直径并没有和固化树脂完全覆盖,且有一些单根的碳纤维材料发生了断裂,暂无法确定是材料本身的原因还是制样过程中带来的问题。扫描电子图片表明,单根碳纤维的尺寸性质基本没有太大的变化,这表明只要能找到某根碳纤维的截面,就可以用简单的圆柱体(线)来近似追踪整根碳纤维在物体中的走向。

Figure 1. Scanning electron microscopy characterization analysis of different sections of the pultruded specimen, (a) Cross section; (b) Longitudinal section

图1. 对拉挤试样不同截面的扫描电镜表征分析,(a) 横截面;(b) 纵截面

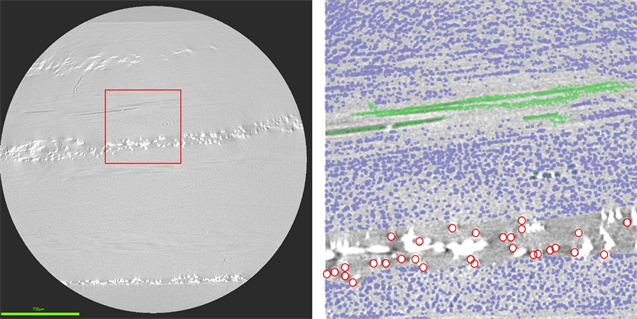

图2(a)是试样的单个断层扫描图像,图中X方向为样品的长横向方向,Y方向为样品的厚度方向,垂直图片为拉挤压方向。为了数据分析方便997张断层扫描图,各个方向的体像素分辨率均为2.2575 μm,此时可以比较清晰地分辨出所研究的材料是一种多层结构。其中白色的为单根碳纤维截面,灰色的基体为浸渍环氧树脂,从图中可以观察到材料总共分为三层多轴向布材料,四层浸渍环氧树脂材料。当密度不一致时,X射线经过物质的衰减程度不一,可以看到多轴向碳纤维的密度显然较浸渍环氧树脂的密度要大,所以呈亮白色。而当放大局部区域,可以看到环氧树脂在浸渍过程中会形成局部密度变化(图2(b)中的蓝色分割区域),这是因为环氧树脂在凝固过程中会发生随机的收缩,根据填料的不同,浇注材料的收缩率也不同。对于SiO2填料,收缩率约为0.4%。同时也可以观察到,更有一些没有完全愈合的孔洞发生(图2(b)中的绿色分割区域)。

依据图1的扫描电镜图片可知单根纤维的径约为7~8 μm,可以依据此信息对切片中的单根纤维进行识别分析,可以定义单根纤维为长圆柱体,采用AVIZO中的X-Extension模块对单根纤维进行定义,定义软件自动追踪每个切片中直径为7.6 μm,长度为300 μm的圆柱体纤维。

Figure 2. (a) Single tomography images; (b) The locally enlarged area shows the results of segmentation of different fibers

图2. (a) 单个断层扫描图像;(b) 局部放大区域显示对不同的纤维进行分割的结果

图3是圆柱体追踪法(Cylinder Template Matching)的算法示意图。算法主要包括两部分,第一步是找到当前切片图中的单根碳纤维截面圆最相似的分割。由当前的数据点x0建立一个搜索锥,搜索锥的高度为h,直径为a,搜索锥中的任意一点x与原点构成了一个向量x − x0,如图3(a)所示。此时可以注意到由x到x0有一个角度

,由x到搜索锥的底面由一个角度

。第二步是追踪单根碳纤维的体方向,即在相邻切片数据中找到最有可能属于单根碳纤维的下一个切片数据。在相邻两张切片数据用一个相似性函数(Correlation Field)来描述其可能属于同一根碳纤维的可能性 [10] [11]:

其中:

式中CC(x)表示非负的局部截面关联系数,其权重函数有C,L和D,分别称共圆,共线和共距函数。共圆函数

决定了单根纤维的平滑度,如果

与

角度有差异,则表现为单根纤维上有小量的弯曲。可以通过调整

的大小来调整平滑曲线。同样的,共线函数

决定了单根纤维的整长上的弯曲情况,可以通过调整

的大小来调整单根碳纤维的曲率。共距函数

则限定了两个体像素x,x0之间的追踪长短。

Figure 3. Schematic diagram of a cylinder tracking algorithm for two individual pixels x0 to x [12]. (a) Schematic diagram of each parameter in a single search cone; (b) Schematic diagram of continuous tracking of multiple body pixels

图3. 两个体像素x0到x的圆柱体追踪算法示意图 [12]。(a) 单个搜索锥中的各参数示意图;(b) 多个体像素的连续追踪示意图

3.2. CT扫描切片三维重构

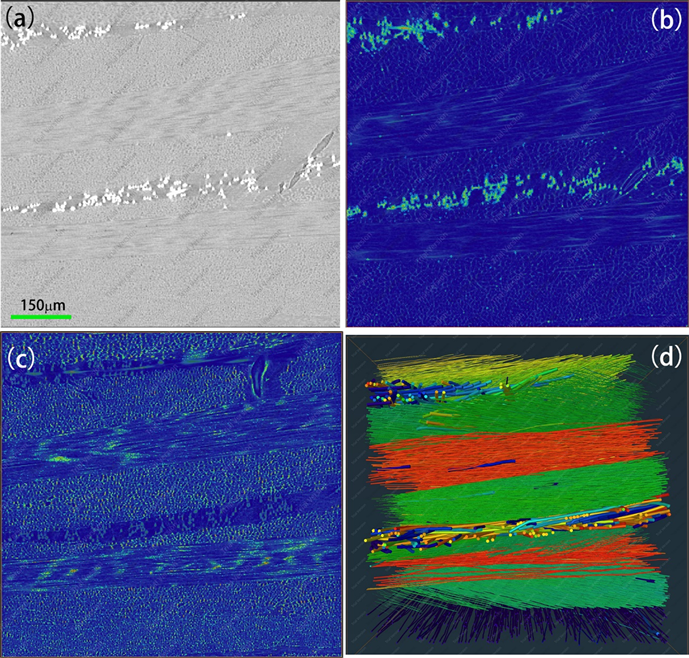

为了方便运算,可以选取扫描中心区域550 × 525 × 1500 μm的区域进行重构分析(如图4(a)所示)。重构区间包括了二层多轴向布材料,三层浸渍环氧树脂材料。首先需要对灰度切片数据进行阈值分割,由于每次扫描条件,样品对X射线的散射程度不一,阈值分割需要选取合理的范围以保证视野范围内的大部分纤维都能被选中,此处的阈值分离区间为43-255。然后对多轴向布和环氧树脂材料分布进行筛选。

首先对多轴向布材料进行筛选,采用圆柱体追踪算法,圆柱体的直径值设为7.6 μm,初始长度设为43.7 μm,采用搜索锥算法进行追踪。图4(b)是针对多轴向布计算的相似性函数云图,其中色彩的深度表示为单根纤维的可能性大小。可以注意到单根纤维的中心的可能性都是非常高的。图4(c)是针对浸渍环氧树脂材料中的密度起伏进行相似性函数计算云图。可以看到也可以将环氧树脂材料中的密度起伏看作细小纤维,其截面中心仍有较高的可能性。此时需要对搜索锥进行定义,长度定义为70 μm,a为37˚,最小的步长为10%,然后程序会在定义的搜索锥中对每根纤维进行追踪分析,最终完成三维分析与重构。

图4(d)是最终的三维体渲染图,其中各个不同方向的纤维采用不同颜色表示,从图中可以看到在二层多轴向布材料中间也夹杂着三层细小的纤维,当接近多轴向布时,树脂材料倾向向同一方向形成细小纤维,而在树脂纤维中间,似乎会形成新的垂直方向的细小纤维。这有可能与环氧树脂的凝固过程相关。环氧树脂通常是指以脂环族、脂肪族或芳香族等有机化合物为骨架,含有两个或两个以上环氧基,并能通过环氧基团反应形成有用的热固性产物的高分子低聚物。当与多轴向布接触时,高分子聚合物优先固化,使得其他仍在液体状态的树脂流向固体中间从而形成新的不同取向的骨架结构。拉挤成型工艺使用的树脂主要有不饱和聚酯树脂、环氧树脂、乙烯基树脂等。其中不饱和聚酯树脂应用最多,技术上也最成熟,大约占总量的90%。一般来讲,用于模塑料的不饱和聚酯树脂都可用于拉挤成型制品。国外已生产出拉挤制品专用的不饱和聚酯树脂。为获不同性能,改性酚醛树脂、多种热塑性树脂也已应用。同时,拉挤工艺对树脂基体的基本特性还有如下的要求:工艺要求树脂体系粘度低(一般为100~800 mPa・s),树脂在拉挤过程能对增强纤维完全浸渍。浸渍过程中,粘度变化小,固化放热峰值应适中等。这样在拉挤过程中能够形成致密,性能稳定的拉挤材料。

Figure 4. Specific steps for cylinder tracking of CT scan pictures. (a) Selection of areas with characteristics of representative significance; (b) Analysis of the coarse fibers of the multi-axial cloth obtains a cloud map of the similarity function of the crude fibers; (c) Analyze the density fluctuations in impregnated epoxy resin materials to obtain a cloud map of the similarity function of fine fibers; (d) The final three-dimensional rendering

图4. 对CT扫描图片进行圆柱体追踪的具体步骤。(a) 选取特点具有代表意义的区域;(b) 对多轴向布的粗纤维进行分析获得粗纤维的相似性函数云图;(c) 对浸渍环氧树脂材料中的密度起伏进行分析,获得细小纤维的相似性函数云图;(d) 最终的三维体渲染

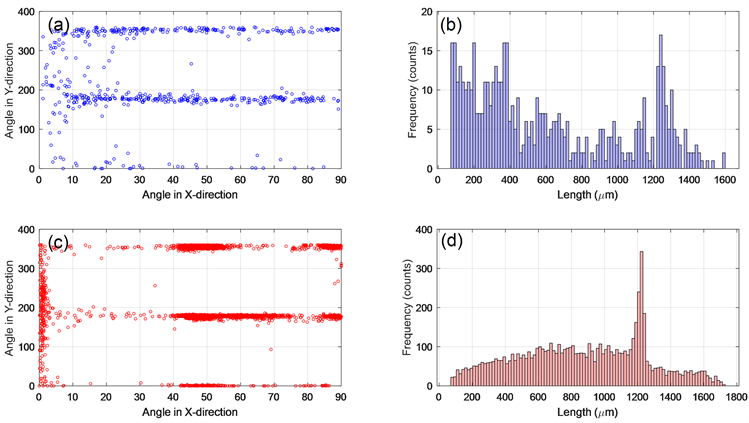

Figure 5. Quantitative analysis of multi-axial cloth coarse fibers and resin fine fibers. (a) The angular distribution of multi-axial cloth coarse fibers on the X-Y plane; (b) Select the length distribution of the multi-axial cloth coarse fibers in the cube; (c) The angular distribution of the fine resin fibers on the X-Y plane; (d) Select the length distribution of the fine fibers of the resin in the cube

图5. 对多轴向布粗纤维与树脂细小纤维的定量分析。(a) 多轴向布粗纤维在X-Y平面上的角度分布;(b) 选取立方体中多轴向布粗纤维的长度分布;(c) 树脂细小纤维在X-Y平面上的角度分布;(d) 选取立方体中树脂细小纤维的长度分布

图5是对两种纤维的在X-Y平面上的角度和纤维长度进行了统计分析,图5(a)和图5(c)是多轴向布中的粗纤维角度分析与纤维长度分布统计。图5(b)和图5(d)是多轴向布中的细小纤维度分析与纤维长度分布统计。从图5(a)和图5(c)可以看到,粗纤维与细纤维在Y方向的角度分布高度一致,大多几种分布在0˚,180˚与360˚。同时粗纤维在X方向上的角度分布比较均一,没有明显的聚集,说明多轴向纤维没有明显的取向分布。而细小纤维在50˚,180˚上有明显的偏聚,表明细小纤维大多有固定的取向,这与拉挤工艺、不饱和聚酯树脂的凝固方式都有关联。从图5(b)和图5(d)可以看到,粗纤维的长度大多在1300 μm以上,其中也有一些较短的粗纤维,但是这些不排除是在制样过程中被切断的纤维线。而树脂细小纤维的长度基本复合正太分布,平均的纤维长度较短,大约在950 μm左右,仍然由一些特别长的细小纤维(长度集中在1200 μm左右)被统计到,这些有可能是细小纤维在分割过程中的误差选择。

4. 结果与讨论

本文通过结合扫描电镜和X射线断面扫描技术,对国产拉挤压碳纤维材料中的多轴向布与浸渍环氧树脂进行了三维表征分析,定量确定了碳纤维材料中各类纤维树脂的分层情况,各类纤维材料的分布角度,长度,尺寸等定量信息,结果如下:

1) 所研究的拉挤材料是一种多层结构。其中含有三层由单根碳纤维材料组成的多轴向布材料与四层浸渍环氧树脂材料。

2) 通过扫描电镜可以确定单根碳纤维材料的直径约为7~8 μm,当接近多轴向布时,树脂材料倾向同一方向形成细小纤维,而在树脂纤维中间,似乎会形成新的垂直方向的细小纤维。

3) 统计数据表明树脂细小纤维在X方向的50˚,180˚上有明显的偏聚,且树脂细小纤维的长度分布更均一,表明细小纤维尺寸多有固定的取向,这与拉挤工艺、不饱和聚酯树脂的凝固方式都有关联。

本文表明结合扫描电镜的微观表征与X射线CT无损分析技术能较好地表征拉挤材料中各类纤维分层分布情况,并对纤维的角度分布,长度分布等信息做定量统计,后续可以结合有限元模拟针对特定分布的碳纤维材料进行性能预测。

基金项目

战略性国际科技合作重点专项(2018YFE0201300)。

NOTES

*通讯作者。