1. 引言

随着国内超超临界机组的陆续建成,锅炉因过热器、再热器氧化皮脱落堆积堵塞管子,导致的短时超温爆管、停机事故是影响机组安全稳定运行的重大隐患之一,所以对氧化皮堆积的原因分析和研究对火电厂制定防范措施有重大的意义。

2. 机组概况

国内某1000 MW燃煤汽轮发电机组于2015年5月31日交投生产,并于2021年11月检修,累计运行约45,000小时。锅炉形式为:超超临界参数、变压直流炉、单炉膛、一次再热、平衡通风、露天导式布置、固态屏渣、对冲燃烧方式、II型锅炉。炉膛上部沿烟气走向分别布置有屏式过热器、高温过热器、高温再热器,尾部有低温再热器、低温过热器、省煤器。

3. 氧化皮堆积检测技术原理

该技术主要对不锈钢管材内壁堆积的铁磁性或弱磁性物质进行测量。使用专用的氧化皮堆积检测仪器,通过电磁效应和低频涡流技术复合检测,消除管材磁化、弯曲应力剩磁、管外壁氧化物、地磁等影响,并利用麦克斯韦方程法(Maxwell’s equations)对反馈数据进行处理后,在仪器上显示相应的氧化皮堆积数值。

4. 氧化皮生成及脱落机理

4.1. 氧化皮的生成机理

金属管道内壁的氧化皮是金属在高温水蒸汽情况下发生氧化反应的产物。一般情况下,当水蒸汽温度高于400℃时,即具有较强的氧化性,金属管道内壁就会发生氧化反应;当在570℃以下时,氧化产物由Fe2O3和Fe3O4组成,金属氧化速度较慢,可以保护金属内壁被进一步氧化;当在570℃以上时,金属内壁氧化速率较快,氧化产物由Fe2O3、Fe3O4、FeO组成,整个氧化皮结构稳定性较差,这种状态下的金属管抗氧化能力就会极大的降低。

对于超超临界机组由于其选用材料和气温特性,在运行中过热器、再热器管内必然或有氧化皮产生。在温度管壁温达到570℃以上时,会生成多层超厚的氧化皮,更易产生脱落。

4.2. 氧化皮的脱落机理

管内壁氧化皮的脱落需同时满足两个基本条件:①内壁氧化皮厚度达到脱落的临界值;②管壁温度变化速率较快、幅度较大、频率较高 [1]。

通常情况下铬钼钢氧化皮脱落厚度为0.2~0.5 mm、不锈钢氧化皮脱落厚度为0.1 mm。

在锅炉高温运行环境下,由于管材金属与其氧化皮之间的热膨胀系数存在差异,导致氧化皮结合界面会产生应力,不同的温度变化速率都会对该应力大小产生影响,当应力达到一定程度时,氧化皮就会脱落。

5. 现场氧化皮堆积检测

该超超临界机组于2021年11月进行了停机检修,在检修期间对该机组的高温过热器、高温再热器和低温再热器进行了氧化皮堆积的测量。

现场氧化皮堆积检测采用国产新型氧化皮检测仪器,该仪器通过线圈探头扫查信号值与管内氧化皮脱落堆积量构成的一定比例关系,再滤除来自检测现场空间的电磁干扰、探头行进中跳动等干扰,并抵消由于管壁厚薄、探头间隙不同而产生的差异,由计算机对反馈数据进行处理,最终在仪器上显示出相应的氧化皮脱落堆积量数据。

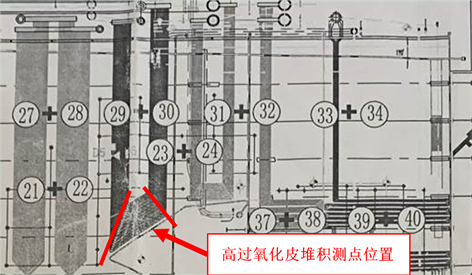

5.1. 高温过热器氧化皮堆积检测

高温过热器位于折焰角上方,沿炉宽方向排列,共计36片管屏,每屏52根管。此次检测部位最外圈1根管子规格为Φ54 × 8.5 mm,其余内圈规格均为Φ45 × 10 mm、Φ45 × 7 mm,每屏最外三圈垂直段管屏及底部弯头均采用不锈钢SA-213TP310H,其余垂直段管屏及底部弯头均采用不锈钢SA-213S30432,共计检测1872个弯头,实际检测部位如图1所示。

Figure 1. Schematic diagram of detection parts of high temperature superheater

图1. 高温过热器检测部位示意图

5.2. 高温再热器氧化皮堆积检测

高温再热器位于水平烟道内,沿炉宽方向排列,共计74片管屏,每屏16根管。此次检测部位最外圈1根管子规格为Φ57 × 4 mm,其余内圈均为Φ51 × 4 mm、Φ51 × 35 mm,每屏最外三圈垂直段管屏及底部弯头均采用不锈钢SA-213TP310H,其余垂直段管屏,及底部弯头均采用不锈钢SA-213S30432,共计检测2368个弯头。实际检测部位如图2所示。

Figure 2. Schematic diagram of detection parts of high temperature reheater

图2. 高温再热器检测部位示意图

5.3. 低温再热器氧化皮堆积检测

低温再热器位于尾部烟道前包墙和中隔墙之间。此次检测低温再热器不锈钢弯头管子规格为Φ57 × 4.5 mm,最内圈2根管子下弯头材料为SA-213TP347H,其余管子下弯头材料为SA-213T91,所有垂直段管屏材料为SA-213TP347H,共计检测296个弯头,实际检测部位如图3所示。

Figure 3. Schematic diagram of detection parts of low temperature reheater

图3. 低温再热器检测部位示意图

5.4. 氧化皮堆积检测结果

根据DL/T1324-2014《锅炉奥氏体不锈钢管内壁氧化物堆积磁性检测技术导则》要求,氧化皮堆积量占堵塞面积比 ≥ 50的管子必须要割管清理。

1) 高温过热器氧化皮堆积的检测结果显示其中39根不锈钢弯头的检测信号值为20~30之间,存在少量的氧化皮堆积,占比2.08%;其余不锈钢弯头的检测信号值均 ≤ 20,无需处理。高温过热器氧化皮堆积情况总体良好,详见图4。

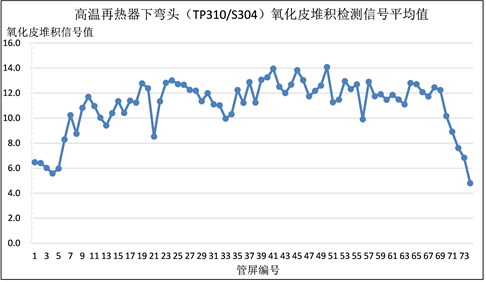

2) 高温再热器氧化皮堆积检测结果显示其中141根不锈钢弯头的检测信号值为20~33之间,存在少量的氧化皮堆积,占比5.95%,建议监督运行;其余不锈钢弯头的检测信号值 ≤ 20,无需处理。高温再热器氧化皮堆积情况总体良好,详见图5。

Figure 4. Signal value of high temperature superheater tube oxide scale accumulation

图4. 高温过热器管氧化皮堆积信号值

Figure 5. Signal value of oxide scale accumulation of high temperature reheater pipe

图5. 高温再热器管氧化皮堆积信号值

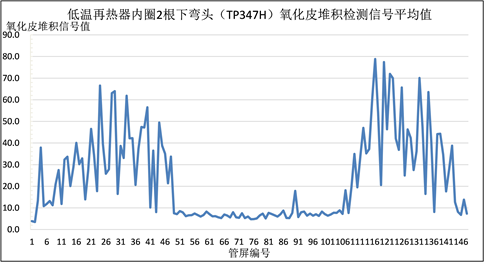

Figure 6. Signal value of oxide scale accumulation of low temperature reheater pipe

图6. 低温再热器管氧化皮堆积信号值

3) 低温再热器氧化皮堆积检测结果显示,其中55根不锈钢弯头的检测信号值 ≥ 50,占比18.58%,存在大量氧化皮堆积,建议割管清理;58根不锈钢弯头的检测信号值为20~50之间,占比19.59%,存在氧化皮堆积,建议监督运行,必要时割管清理;其余不锈钢弯头的检测信号值 ≤ 20,无需处理。低温再热器氧化皮堆积情况较严重,详见图6。

6. 氧化皮堆积原因分析

从氧化皮堆积检测结果来看,采用SA-213TP310H和SA-213S30432材质的高温过热器管和高温再热器管弯头内壁只有少量的氧化皮堆积,总体情况良好;但采用SA-213TP347H材质的低温再热器管弯头内壁氧化皮堆积情况较严重,对部分氧化皮堆积信号值较高的弯头进行射线检测复核,发现均存在大量的氧化皮堆积情况。图7为其中一个堆积信号值较高的弯头射线照片,照片中白色部分为氧化皮堆积部位。

Figure 7. Radiograph of low temperature reheater pipe elbow

图7. 低温再热器管弯头射线照片

1) 从氧化皮生成机理分析,SA-213TP347H钢在超超临界的高温蒸汽长期氧化皮过程中形成了双层氧化皮,外层为Fe3O4和Fe2O3,内层为Fe-Cr-O组成的氧化物,其中Cr元素会降低氧化皮的致密性,增加氧化皮的金属附着力,使其不易脱落。当在较长的机组服役时间和较高的运行温度下,由于管内壁金属的过氧反应,导致Cr元素不断流失,氧化皮内部结构加速劣化,氧化皮的增长和脱落也显著加快。

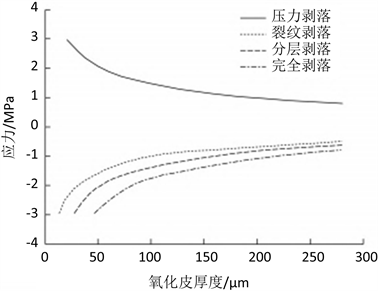

2) 从氧化皮脱落机理分析,由于SA-213TP347H材质的管子金属和氧化皮之间的膨胀系数差异较大(见下图8),膨胀系数的差异会使氧化皮和管壁之间产生应力,若在锅炉启停过程中快速升温和降温,则会使应力快速增加,导致氧化皮和管壁之间产生裂隙,使得氧化皮更容易脱落,氧化皮厚度与脱落临界应力值的关系曲线如图9所示 [2]。

3) 通过在现场割管取样后在实验室进行金相组织检验(图10),可以发现由于SA-213TP347H钢缺少在高温固溶软化退火过程,使得SA-213TP347H钢在固溶处理过程中形成的奥氏体晶粒不断长大,所以SA-213TP347H的晶粒相对比较粗大,导致SA-213TP347H钢的抗晶间腐蚀性能、组织稳定性、抗氧化性及抗脱落性能不及SA-213TP310H钢和SA-213S30432钢优异 [3]。

Figure 8. Expansion coefficient of TP347H, Fe3O4, Fe2O3 [2]

图8. TP347H、Fe3O4、Fe2O3膨胀系数 [2]

Figure 9. Relationship curve between oxide skin thickness and critical stress value

图9. 氧化皮厚度与脱落临界应力值关系曲线

Figure 10. Laboratory metallographic structure of SA-213TP347H sample tube

图10. SA-213TP347H样管实验室金相组织照片

Figure 11. Photo of oxide scale of SA-213TP347H pipe

图11. SA-213TP347H材质管子的氧化皮照片

4) 通过使用螺旋测微仪对取样的管内氧化皮进行厚度检测,发现其厚度为0.08~0.10 mm (图11所示),处于奥氏体氧化皮脱落高发期的厚度范围,一般这种厚度的大面积脱落都发生在锅炉启停阶段;同时根据图6的低温再热器氧化皮堆积信号图可以看出低再两侧区域的管屏氧化皮堆积量要明显高于中间区域,结合氧化皮脱落厚度和锅炉运行数据可以发现在锅炉启停过程中,低再两侧的管屏温度变化速率要明显高于中间区域管屏,导致两侧管屏的氧化皮大量堆积。

7. 机组氧化皮堆积的防范措施

1) 加强锅炉运行中受热面管壁温的检测和控制,严格限制管壁超温运行情况 [4]。

2) 加强锅炉启停过程中温升、温降速率的控制。锅炉升温和降温速率过快都会导致氧化皮的脱落,其中降温过程对氧化皮脱落的影响更大。所以停炉期间应尽量避免强制通风冷却,同时保持有足够的闷炉时间,并使水平烟道左右两侧的通风量保持一致。

3) 加强给水加氧量的控制。严控给水加氧量,防止给水加氧过量导致的大量溶氧进入蒸汽,加速运行中的受热面管氧化皮的脱落。

8. 结语

锅炉受热面氧化皮的生成和锅炉的燃烧状态、运行控制、锅炉启停控制等因素密切相关,当受热面管壁温度剧烈波动、启停频繁或控制不当等则是氧化皮脱落的主要原因。电厂应制定相关的防治氧化皮生成和脱落的专项技术方案,并在运行中严格执行。检修中必须逢停必查、全面覆盖、尽早处理。只有在运行规程和检修措施严格执行的情况下,才能有效地控制氧化皮的生成和脱落,保障机组的长期安全稳定运行。