1. 前言

铝合金因具有质量轻、强度高、导热及良好的耐腐蚀性能等优异特点,已发展成为应用结构轻量化的首选材料之一,在航空航天、机械制造和汽车船舶等领域具有广泛的研究与应用价值。但随着产品质量不断优化,对复杂精密结构铝合金的加工有了更高的要求,不仅要求其制备快速高效,同时对其力学性能的响应能力也有一定的要求。

目前,铝合金的激光粉末床熔融技术(LPBF)成形面临着巨大挑战:一方面,铝合金因具有较高的热导率、反射率和较低的激光吸收率(16.7%),在激光粉末床熔融成形过程中,极易造成激光能量沿着基板传递消耗,粉末不能被完全熔化,在固液转变过程中成形件内部易出现明显的收缩变形,并积聚较大的热应力,从而造成铝合金的变形,甚至开裂;另一方面,在成形过程中,能量的快速传递导致熔池温度降低,使熔体粘度增大、流动性降低,难以有效润湿基体材料,致使铝合金成形件产生球化效应及内部孔隙、热裂纹等缺陷。此外,LPBF技术特有的快速熔融冷却和反应重熔,极易使铝合金成形件内部产生较大的残余应力。

近年来,针对铝合金在激光粉末床熔融成形加工时产生的缺陷,国内外研究学者持续开展了广泛的研究工作。1955年,美国Battelle研究所 [1] 研发的热等静压(HIP)技术经不断优化后,有效消除了LPBF成形铝合金所产生的残余应力,并改变缺陷局部的几何形状,从而延长了疲劳寿命;2011年,德国埃尔朗根–纽伦堡大学 [2] 研究采用LPBF技术对高强铝合金和自主开发的Al-Cu、Al-Zn粉体系合金成形的可行性,很有希望用于多层加工。2014年,中国地质大学王小军博士 [3] 对选择性激光熔化的工艺参数与性能进行了研究,获得 LPBF成形Al-Si合金优化的工艺参数:激光能量为200 W;激光扫描速率为375 mm/s至1125 mm/s;激光扫描间距为0.15 mm;激光停留时间为80 μs;铺粉层厚为50 μm;且在整个打印过程中以保护气氛,Ar或N2进行保护,同时,在较优工艺参数下制得的含有不同Si含量的LPBF成形Al-Si合金的断裂强度(368 MPa)提高了22.7%,屈服强度(224 MPa)是铸造铝合金的1.5倍,断裂韧性(4.8%)也提高了1倍。2014年,德国 Komplexe Materialien研究所和中国哈尔滨工业大学 [4] 重点研究了热处理工艺对LPBF成形Al-20Si合金试样的显微组织及力学性能的影响,结果发现Al-20Si合金的极限抗拉强度从506 MPa降低到252 MPa,而延伸率则从1.6%增大到8.7%。以上研究表明,开发有效的加工技术、采用后热处理工艺或拓宽加工工艺窗口等在一定程度上可有效改善、避免LPBF成形铝合金球化、裂纹、孔隙、表面质量、几何变形等缺陷的形成,获得高度致密的铝合金,并优化其组织结构,协调提升其强度–塑性综合性能。

2. LPBF成形铝合金的缺陷

2.1. 球化

球化现象主要是在打印加工过程中,由于粉末之间较差的润湿性和液滴飞溅造成的 [5]。当有足够的熔化能量后,基层或已凝固层表面产生新的熔化,进入熔池的粉末依靠重力作用向下流动,熔入新熔化的熔体中,形成牢固的冶金结合,对熔滴的卷曲产生阻力,提高层间界面的润湿性。在LPBF成形AlSi10Mg合金过程中,过大或极小的激光线性输入能量均会导致球化的产生,氧化夹杂的存在也容易形成球化现象,同时,过低的温度也会导致熔体的粘度过高、流动性差,不利于金属液的铺展,容易形成球化现象 [6] (图1)。

Figure 1. Spheroidization and satellite ball defects in AlSi10Mg at a scanning speed of 750 mm/s

图1. 扫描速度为750 mm/s时AlSi10Mg中的球化和卫星球缺陷

具体地,当所采用的激光工艺参数不足以提供穿过粉层、熔化粉末的能量时,熔池底部周围仍存在松散的粉末颗粒,对熔池几乎没有约束力,熔池的形状仅有气液表面张力决定,熔滴会迅速收卷球化,因激光与粉层作用过程中激起的烟尘颗粒掉落至凝固区域附近,留在熔道或层间;或因激光加工参数不当引起的熔融不完全,导致熔道出现断裂、不规则,甚至出现扭曲,形成球化的金属液滴 [7]。

另外,根据吉布斯自由能能量最低原理,当金属凝固缓慢时,长期处于液态的合金形成球形以降低表面张力。球化现象不仅使当前加工层的粗糙度增大,呈现凹凸不平的形貌特征,导致下一层铺粉的均匀度下降,影响下一层加工;而且,球化会部分造成合金内部的间隙,当随后加工层的液相无法填补这些间隙时,凝固后的成形件内部容易留下裂纹或孔隙缺陷。

现国内有研究团队,采用自主研制的金属增材制造,针对不同的铝合金材料(如7050、7055、7075等铝合金),制备出具有晶粒细小(平均粒径5~20 μm)、组织均匀、能够抑制宏观偏析,具有半固态加工所要求的等轴晶粒的组织特征,在设备和工艺上保证制备的坯体组织和成分的均匀性,为半固态加工准备具有优异组织和性能的原材料 [8]。特别是针对7xxx系铝合金超高强、高韧材料的工业化生产展开的研究,通过对增材制造材料在后续的成型工艺的研究,探索优化的工艺,采用中频电源进行加热,在加热过程中严格控制加热温度和保温时间,以实现产品性能的最优化。另外,通过热挤压成管或型材过程中的挤压温度、挤压比、挤压速率等工艺参数对薄壁管材的成型性以及对产品组织和性能的影响,探索出了一条优化的工艺,达到批量生产的目的。实现了7系铝合的复杂薄壁零件的批量生产,性能指标达到或超过美国现有7075/7055铝合金材料水平的高性能船用、核反应堆重要耐高压、轻质薄壁管件和板材,可以从根本上解决当前我国对此种先进铝合金的迫切需求,优化新型铝合金的制备技术和工艺、材料热处理和热加工工艺,其性能稳定,产品性能达到或超过国外同类产品的先进水平。

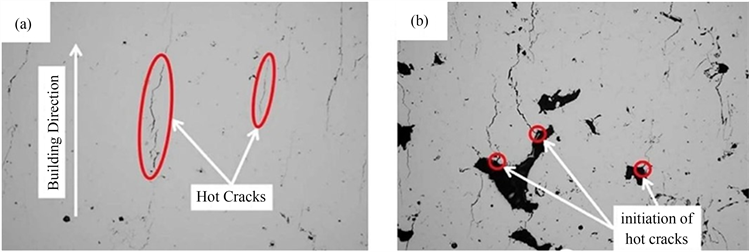

2.2. 裂纹

在LPBF成形过程中,裂纹的形成与温度分布、残余应力及熔合不良有关。残余应力形成的裂纹又可以分为凝固裂纹和液化裂纹,这类裂纹与材料有关。凝固裂纹是由于熔池与凝固金属之间存在较大的温度梯度,导致熔池产生较大形变。然而,液体的流动性不足,不能补充熔池产生的形变(图2(a));液化裂纹出现在部分熔化区(图2(b)),它与液化范围、晶粒结构、热延伸率、金属的收缩和约束有关。此外,熔合不良形成的欠熔合也是LPBF构件常见的一类裂纹,它对LPBF构件的力学行为和疲劳寿命有致命影响。欠熔合裂纹多出现在相邻的扫描熔道之间或者沉积层之间,主要是金属粉末不完全熔化造成的,裂纹严重时还可能导致分层缺陷 [9]。

Figure 2. Cracks in LPBF printed aluminum alloy parts

图2. LPBF打印铝合金零件中的裂纹

裂纹对LPBF构件有致命性的影响,减少LPBF构件裂纹缺陷是学术界和工业界面临的重要挑战。近年来,合金化与调整LPBF工艺参数是改善LPBF成形铝合金微裂纹的两种有效方法。2006年,Hu等人 [10] 建立了2024铝合金和7075铝合金的激光–电弧复合焊焊接过程的有限元热力分析模型,得到了焊件上不同时刻的温度分布和纵向应力分布,并分析了焊接过程中横向裂纹的形成原因。结果发现,通过降低焊速,向熔合区适当添加烧损元素可以改变熔合区成分,同时可增加附加热源输入等措施来避免横向裂纹的产生。此外,还有一种高强度3D打印锻造铝合金材料采用了添加锆基成核剂的方式实现晶粒细化、消除裂纹。该材料为HRL实验室所开发的3D打印用高强度7A77.60L铝粉,已正式投向市场。HRL实验室选择了锆基纳米颗粒成核剂,并将它们组合到了7075和6061系列铝合金粉末中。成型后的材料无裂纹、等轴(即晶粒在长度、宽度和高度上大致相等),实现了细晶粒微观结构,并与锻造材料具有相当的材料强度,其平均屈服强度高达580 MPa,极限强度超过600 MPa,平均伸长率超过8% [11]。

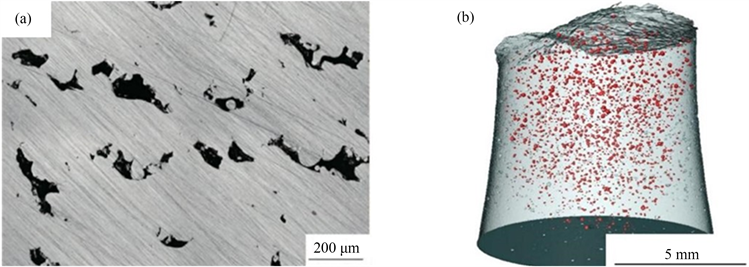

2.3. 孔隙

孔隙的形成是受惰性气体的析出、匙孔效应和“空心粉”等因素的影响,它的存在对样品的致密度有很大的影响。在打印过程中,因不同打印参数的选择,在低能量密度、高扫描速度下会形成锁眼孔 [12],在高能量密度、低扫描速度下则形成冶金孔 [13]。匙孔是一种典型的冶金孔,匙孔一般形成于LPBF成型件内部,具有光滑、圆形或接近圆形的边缘。在熔池规格一定的情况下,熔池中底层的部分粉末因过低的激光能量输入而不能被完全熔化,未熔化的部分在抛光后表现为形状不规则且尺寸较大的匙孔孔隙。匙孔孔隙以近似的平行条状分布 [14],如图3(a)所示。

Figure 3. (a) distribution of keyhole morphology; (b) Pores in AlSi12Mg samples were obtained by CT scanning

图3. (a) 匙孔形态分布图;(b) CT扫描得到AlSi12Mg样品中的气孔

气孔的形成一般分为两种情况:一是由于激光加工铝合金通常是在惰性气体保护的环境下进行的,合金粉末之间存在孔隙,其中充满了惰性气体,所以,在实际打印过程中,气体就会溶解在熔池中,但由于熔池冷却速度极快,惰性气体未及时逸出则留在固体中,形成了气孔。二是由于粉末中含有部分低熔点的物质,例如,Al-Mg合金中的Mg元素,在高温打印过程中极易气化,产生的气体也难以在冷却之前从熔池中逸出,便形成了气孔。一般,形成的气孔的直径小于5 μm,并且是随机分布的,这使得它们在后续工艺中很难被消除,如图3(b)所示。对于保护气体的影响,Han等人 [15] 利用数值模拟的方法研究了保护气体对熔池动力学、蒸发物质速度场和表面形貌的影响。研究发现,Ar对气体束缚作用更小,使熔池保持稳定,更适合作为打印过程的保护气体。而对于打印过程中元素气化的现象,只能通过调整工艺参数来优化。

2.4. 表面质量缺陷

随着LPBF技术的发展,可打印材料的种类越来越丰富,构件的力学性能也相应得到了很大地提升。然而,相对较差的表面质量仍然是限制LPBF成形铝合金发展与工业应用的主要阻碍之一。中间层的表面粗糙度会影响下一层的铺粉质量,导致内部缺陷产生 [16]。此外,成形面的表面粗糙度会严重影响构件的疲劳性能,因此,有必要正确评估LPBF成形材料表面粗糙度,并系统收集相应工艺参数的数据库。研究发现,表面质量与熔池的流动行为密切相关,通过调控激光功率、扫描速度和粉层厚度等工艺参数可以有效的改善表面质量。在实际生产应用中,LPBF成形件恶化的表面质量不仅影响美观,还会导致因表面裂纹产生的过早失效,需要经过后加工处理,包括喷砂、打磨、表面机加工等,但这将增加生产时长,导致效率低下。因此,获得优化的表面质量对LPBF铝合金产业化应用是至关重要的。因此,需深入理解LPBF的物理过程,对表面缺陷类型及其产生过程进行深入研究,探索新方法以提升构件的表面质量 [6]。

2.5. 几何变形

在LPBF过程中,铝合金由于构件几何特征差异等原因会产生不同程度的几何缺陷。激光加工过程中的快速熔化和快速凝固等特征会使熔池中产生很高的冷却速率以及温度梯度,相应地,激光热源加热也会不均匀,导致在熔池的中心和边界会产生不同程度的热膨胀和收缩变形 [17]。另外,连续的且不均匀的一系列复杂的物理和化学反应会导致了凝固组织产生热胀冷缩的效应,在LPBF制造零件结束后,会产生较高的残余应力(图4)。具体地,在LPBF样品打印过程中,靠近底板的下层温度开始下降,随着新增加的打印层的凝固收缩,会使底层被压缩,在底层样品处表现为压应力。随着打印层厚的增加,热量在形成层中累积,从而降低了零件的温度梯度,在顶层表现为拉应力。所以,较高的残余应力通常会引发LPBF零件的几何变形,最终在零件中引起几何尺寸上的偏差 [18]。

Figure 4. Thermal stress field around molten pool under finite element analysis method

图4. 有限元分析法下熔池周围热应力场

关于解决几何变形缺陷的方法,首先,可以在打印过程中将基板加热,减少或完全消除由残余应力引起的变形;其次,HIP处理可以消除残余应力和改变缺陷局部的几何形状,从而最小化应力集中点,达到延长疲劳寿命的作用。特别地,在研究热处理对7075铝合金组织结构和疲劳性能的影响中发现,延长时效时间,选用合理的热处理后,铝合金的抗拉强度和屈服强度均有所提高 [19],发生应变硬化,减少残余应力,改善对材料的几何形状的影响。

3. 总结及展望

到目前为止,针对如何高效降低铝合金在粉末床熔融成形过程中易氧化、球化及开裂,形成微观非平衡组织等冶金缺陷问题,国内外研究学者已经开展了大量的研究工作。Jia等人 [20] 采用LPBF技术成功打印了Al-Mn-Sc合金,通过添加高含量Mn (4.52 wt%)获得高强度铝合金,其屈服强度达到570 MPa,致密度99.5%。中南大学李瑞迪等人 [21] 通过LPBF技术,添加微合金化元素Sc和Zr开发了一种新型铝合金Al-Mg-Si-Mn-Sc-Zr,研究发现铝合金的显微组织得到了明显细化,主要由亚微米细胞晶组成,其中有纳米Al3(Sc, Zr)原位析出和Al-Mg2Si共晶形成,力学性能也得到了提高,抗拉强度为497 MPa,伸长率为11%。该合金经热处理后,试样的抗拉强度可进一步提高为550 MPa,伸长率在8%~17%之间。综上,在受微合金化元素(Mn、Sc、Zr)强化启发的同时,通过拓宽激光加工工艺窗口及应用后热处理工艺制度,可有效消除了孔隙、裂纹等缺陷,成功获得高度致密,且兼具强度–塑性协调提升的LPBF成形高强铝合金。

近年来,随着增材制造技术的快速发展,世界各个国家对增材制造技术的关注与研究倍增,我国政府对3D打印技术研发的支持力度也不断加强,先后推出十几项关于3D打印的政策。2021年科技部公布的“十四五”国家重点研发计划中,其中,特别包含增材制造技术先进铝合金高效加工及综合性能的研究内容。相信,在通过增材制造技术不断开发新型高强铝合金的研究中,粉末床熔融技术制备的高强度铝合金能满足其在航空领域、汽车、医药等多行业领域对先进铝合金部件制造的要求,并广泛应用。

基金项目

天津市大学生创新创业训练计划项目资助(202113898013)。

NOTES

*通讯作者。