1. 引言

能效对标是标杆管理在能源管理中的具体应用,是企业为提高能源利用水平,与行业内先进企业、先进单位进行能效指标对比,探究指标差距背后的工艺设备和企业管理等方面的制约因素,进而制定有针对性的提效措施,促进企业达到更高能效水平的节能实践活动 [1]。目前各油气田如何借助对标管理的方法,开展能效对标的活动的方式方法不尽相同,但其最终目的均是通过节能技术进步和节能精细管理,提升生产系统的能效水平。

对于油气生产单位,通过开展机采井运行能耗的能效对标,对机采井根据基础条件进行分类,根据影响因素体系确定对标参数各自的合理标杆值。便于有针对性的提出改进措施,改善机采井之间运行能耗存在的差距,促进全油田机采系统的能效提升 [2]。即通过前期数据分析和示范区块的现场测试获取对标参数,运用大数据分析工具,落实机采系统真实能耗及其主要的影响因素和存在问题,建立科学合理的对标参数体系和数据库系统,通过对标工作实现降低生产运行能耗、提升管理水平的目的。

2. 以合理泵深为基础的机采系统能效对标方法

2.1. 机采系统能效对标总体思路

通过确定机采系统指标种类、标杆值,将实际指标值与标杆值进行对比,分析差距,查找原因,制定改进措施,并对改进措施跟踪,对效果进行评价,达到设定的目标,逐步向标杆迈进。大致可分为五个步骤:分析现状、选定标杆、制定方案、对标实践、对标评估。

1) 分析现状。首先要对机采系统能耗现状进行深入摸底分析,充分掌握各类数据客观详实的基本情况,在此基础上分析数据,确定能效对标内容。

2) 选定标杆。根据前期数据分析结果,遵循对标指标应具备一致性、可测量性、可比性和完整性的原则,最终确定对标指标及其对应的标杆值。

3) 制定方案。根据对标结果寻找机采系统高能耗产生原因,制定切实可行的有针对性的改进方案和实施进度计划。

4) 对标实践。根据确定的能效指标改进目标、改进方案和实施进度计划,将改进指标的措施和指标目标值分解落实到采油厂、区块和个人。

5) 对标评估。对比分析实施前后能耗水平,评价各项节能技术的应用效果,制定下一阶段能效对标活动计划。

2.2. 以合理泵深为基础的机采系统能效对标方法

抽油杆级数相同的情况下,抽油杆、油管的弹性变形随着泵深的不同而有所不同,因而导致冲程损失差异。通过华北油田各泵径深抽界限试验,一个泵径对应一个合理的泵深下限,泵深超出该界限后冲程损失变化出现拐点,冲程损失随泵深增加而明显增大。试验结果见表1,例:38 mm泵径试验结果曲线见图1。

Table 1. Different pump diameters correspond to reasonable pump depth limit test results

表1. 不同泵径对应合理泵深界限试验结果

Figure 1. The result curve of deep draw limit test

图1. 深抽界限试验结果曲线

按照泵径、合理泵深界限对样本数据进行分类,由于灰岩和砂岩差异性较大,在上述两个分类标准基础上增加岩性分类。

2.3. 标杆值的确定方法

在分类结果基础上统计各类别下沉没度、泵效、吨液耗电、吨液百米耗电和系统效率五个数据的平均值。标杆的确定原则为:最终确定的标杆值应满足大于等于平均值。

对于正比标杆值(如泵效、系统效率,值越大越优异),在同类样本中,对两类数据分别从小到大排序。当平均值大于60%的样本值时,以平均值为标杆值;当平均值未大于60%的样本时,以刚大于60%对应的样本值为标杆值,见图2。

Figure 2. Schematic diagram of the method of determining the proportional benchmarking value

图2. 正比标杆值确定方法示意图

对于反比标杆值(如沉没度、吨液耗电、吨液百米耗电,值越小越优异),在同类样本中,对三类数据分别从大到小排序。当平均值大于60%以上的样本值时,以刚小于60%对应的样本值为标杆值;当平均值未大于60%的样本时,以平均值为标杆值,见图3。

2.4. 追标方案的制定方法

以吨液百米耗电量为主因,根据各类别油井标杆情况对不达标油井进行筛选,并针对不达标的油井实际情况制定追标方案。方案主要分为调平衡、调参、调设备、调防冲距和测漏失等措施方案。

2.4.1. 平衡调整

根据各单井功率平衡指数确定该井平衡程度所属类别,平衡程度划分为平衡、不平衡和严重不平衡三大类。平衡指数在0.8~1.2之前的属于平衡,平衡指数大于1.5或小于0.5的属于严重不平衡,平衡指数介于0.5~0.8或1.2~1.5之间的属于不平衡。油井处于不平衡状态时,油井功率损耗增加,耗电量增大,举升系统运行状态不稳定。

调平衡是抽油机井日常管理中最经济的手段之一。由于调参、产量变化等情况会打破平衡现状,如有其他调整方案,建议应在其他调整措施结束后进行调平衡操作。

Figure 3. Schematic diagram of the method for determining the inverse benchmarking value

图3. 反比标杆值确定方法示意图

2.4.2. 参数调整

生产参数调整遵循的一般原则为:

1) 以长冲程、低冲次为主要原则,冲程和冲次有调整余地的调大冲程同时调小冲次,S × N尽量保持不变;

2) 冲程已最大,冲次较高,泵深还有加深余地,可加深泵挂,同时降低冲次;

3) 冲程已最大,冲次较高,泵深超过该泵径合理泵深界限的,换大一级泵径,上提泵挂;

4) 冲程已最大,冲次较低,泵效较高,换大一级泵并上提泵挂;

5) 泵效小于35%,可采用闭环柔性控制装置自动调参至最佳冲次。

在实际生产过程中,一般参数调整需在不影响产量前提下进行,因此需要根据不同抽油机类型、油井IPR曲线、油藏特性等进行抽油机井仿真模拟,验证生产参数调整后是否对产液量产生影响,过程比较复杂,因此本文只给出调整原则,具体调整数据需根据现场情况仿真计算得出。根据以上原则,调参方案主要分为地面调参、井下调参、综合调参以及利用闭环柔性控制装置调参几类。其中地面调参成本最低,井下调参和综合调参由于均涉及井下作业,除特殊重点井外建议结合检泵作业进行,闭环柔性控制装置成本相对较高,多为地面冲次无可调余地时采用。

2.4.3. 设备调整

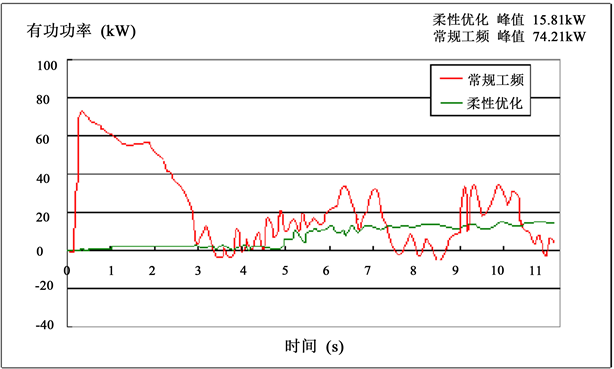

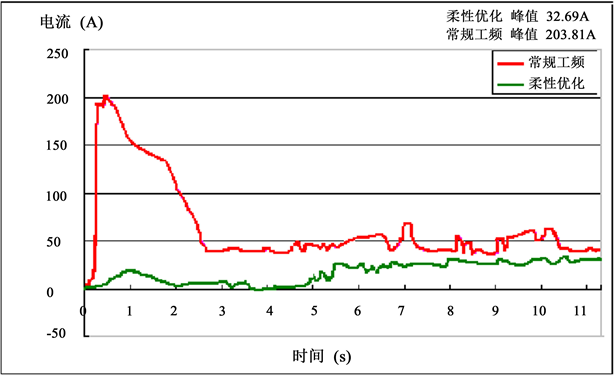

抽油机井主要设备为抽油机和电机,考虑到老井更换节能型抽油机投入成本高,可暂先分析抽油机所配备电机的装机功率,即判断是否存在“大马拉小车”问题。常见电机功率配备主要为了解决启动电流大的问题,另外预留了如油井结蜡、含水增加、轻微砂卡等异常情况的“功率余量”,采用柔性优化技术可解决这一问题,降低装机功率,见图4、图5。

电机有功功率与抽油机载荷相关,可用抽油机的载荷利用率判断装机功率是否合适,合理选配电机功率,降低空耗,实现节能。

统计不达标井载荷利用率(悬点最大载荷/抽油机额定载荷 × 100)小于55%且电机功率大于等于45 kW以上的电机,建议将该类电机的额定功率降低一级或采用节能型低功耗电机高档启动低档运行。

2.4.4. 其他措施

部分井工况诊断为泵上挂或泵下碰,抽油泵长时间处于该工况易造成凡尔损坏,增大漏失,故对出现此类诊断结果的,建议重新调整防冲距。

Figure 4. Comparison of peak power curve between power frequency and flexible operation

图4. 工频与柔性运行峰值功率曲线对比图

Figure 5. Comparison of peak current curves between power frequency and flexible operation

图5. 工频与柔性运行峰值电流曲线对比图

部分井沉没度高,泵效较低,泵况诊断结果多出现漏失。此类井建议进行憋压,落实漏失状况,必要时进行检泵。

2.4.5. 最佳实践库设计

油气田企业应在分析能源管理案例可借鉴程序和标杆经验的基础上,建立最佳节能实践库。以Oracle 11数据库为基础,合理设计数据表结构,建立机采系统最佳实践库,数据库包括生产数据表(表2)、电参量表(表3)、井况表(表4)、措施类别表(表5)等数据表。

3. 应用实践

利用以合理泵深为基础的能效对标分类方法对华北油田六个采油厂3564口机采井进行对标,并制定了追标方案,结合现场实际,各厂共计筛选了455口井的方案进行了实施,实施前后效果如表6所示。

Table 6. Statistical table of effect before and after well implementation

表6. 实施井实施前后效果统计表

4. 结论与建议

1) 本文通过探索一种结合油藏性质和泵深合理界限为基础的机采系统能效对标分类方法,确定了不同条件下的对标指标标杆值。根据影响因素分析结果,分别制定了不同类型油井的优化实施方案,通过优化措施的现场实施,取得了显著的节能增效的措施效果,完成了节能实践库的建立,体现对标活动的全过程性和全面性。

2) 各油气企业的生产单位可结合智慧油田建设基础,建立生产系统能源管控平台,实现生产系统节能相关数据的实时采集上传,查询和资源共享,优化人力资源,强化能源计量器具配备,加强用能设备监测和管理,落实节能技术改造措施。及时评价节能措施的有效性、提升生产系统整体效益及管理水平。