1. 引言

基于新的发展背景下,各行业对钢铁使用量逐年递增,这意味着对钢铁企业原燃料供应、生产工艺、产能与能耗的要求越来越苛刻,结合目前我国钢铁厂高炉炼铁发展现状分析,钢铁工业创新技术发展受新时代环保政策推动下发的影响,重点解决高炉炼铁工艺中的环境污染问题、能源消耗、提高产量等问题,同时保障钢铁质量与生产安全,这就对原燃料的质量提出更高的要求,作为高炉的骨架的焦炭,对高炉冶炼质量有着明显影响。

2. 焦炭的质量评价指标

在进行焦炭质量评价时,主要考虑灰分、硫分、磷分、挥发分、焦炭反应性、焦炭反应后强度等方面。

1) 焦炭中的含硫占比:在生铁冶炼过程中,对焦炭中硫含量要求较高,当硫分较高时将造成冶炼质量下降。实际冶炼时,生铁中硫含量占比超过0.07%则为废品。其中炉料中的矿石投入高炉中,将带人11%的硫分,少部分硫由石灰石带入炉中,大部分含硫有害杂质存在焦炭中,其中82.5%的硫随焦炭进入炉内。所以,通过提高焦炭质量来保证冶炼效益最大化有着重要意义。一般情况下,高炉冶炼中焦炭的韩亮亮不能超过1%,大中型高炉冶炼所用的焦炭原料含硫量不超过0.4%~0.7%。

2) 焦炭中的含磷占比:炼铁使用的焦炭原料中的含磷量应不高于0.02%~0.03%。

3) 焦炭中的灰分:焦炭的灰分对高炉冶炼的影响是十分显著的。焦炭灰分增加1%,焦炭用量增加2%~2.5%。因此,焦炭灰分的降低是十分必要的。

4) 焦炭中的挥发分:根据焦炭的挥发分含量可判断焦炭成熟度。如挥发分大于1.5%,则表示生焦;挥发分小于0.5%~0.7%,则表示过火,一般成熟的冶金焦挥发分为1%左右。

5) 焦炭中的水分:水分波动会使焦炭计量不准,从而引起炉况波动。此外,焦炭水分提高会使M40偏高,M10偏低,给转鼓指标带来误差。

6) 焦炭的筛分组成:在高炉冶炼中焦炭的粒度也是很重要的。我国过去对焦炭粒度要求为:对大焦炉(1300~2000平方米)焦炭粒度大于40毫米;中、小高炉焦炭粒度大于25毫米。但目前一些炼铁厂的试验表明,焦炭粒度在40~25毫米为好。大于80毫米的焦炭要整粒,使其粒度范围变化不大,这样焦炭块度均匀,空隙大,阻力小,炉况运行良好 [1]。

3. 焦炭在高炉内的行为

焦炭作为高炉冶炼中的主要原料,在冶炼中主要起到还原剂、供热剂、渗碳剂以及料柱骨架的作用。随着高炉大型化,喷煤技术的强化,追求高煤比的生产目标,延长了焦炭在高炉内停留的时间,焦炭在高炉中的作用越发明显,焦炭质量越发引起广泛的关注。

现阶段随着煤炭资源的成本急剧上升,造成焦炭质量的急剧下降,焦炭灰分大幅上升,使焦炭在高炉内的料柱骨架作用愈发下降,造成高炉内的透气性变差,因此,了解焦炭在高炉内的行为对稳定炉况极为重要。

高炉内铁矿石的还原可分为块状带气体还原剂的间接还原和通过碳溶损反应或渣铁进入焦炭孔隙消耗固体C还原剂的直接还原反应。

间接还原利用焦炭直接还原和燃料燃烧产生的CO还原铁矿石并产生CO2,过程可表示为:

(1)

(2)

(3)

间接还原大约从400℃开始进行,直接还原发生在850℃以上的区域,在该区域内,CO与铁氧化物生成的CO2立即与碳发生反应生成CO [2],综上所述,参与铁矿石还原过程的是焦炭中的碳元素。过程可表示为:

(4)

(5)

在滴落带,熔渣中的FeO还原反应可表示为:

(6)

高炉中的焦炭在下降过程中到达一定的温度并与铁矿石间接还原产生的CO2气体相遇发生溶损反应。反应后的焦炭由于碳质量损失而产生裂纹或者原来存在的裂纹进一步的扩大,同时气孔壁变薄、气孔合并、甚至产生薄壁大孔、贯穿孔等,从而使焦炭强度下降 [3]。高炉中焦炭的碳素溶损反应主要发生在软熔带(1000℃~1300℃),同时,由于碱金属的循环富集对焦炭溶损反应催化、加剧,反应后强度下降明显。因此,普遍希望高炉用焦炭有较低的反应性,较高的反应后强度。

4. 高灰分焦炭在某高炉的生产应用

减少入炉碱负荷

随着煤炭资源紧张,焦炭灰分因煤灰分超标而极具增加,为了探索高灰分、高硫分焦炭在大型高炉的生产影响,对高灰分、高硫分焦炭在某高炉的生产进行分析。

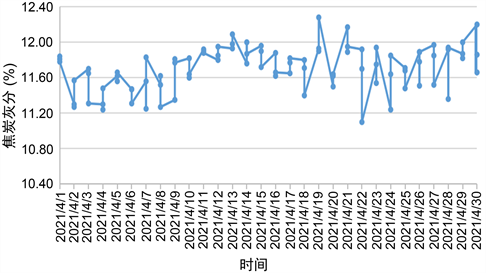

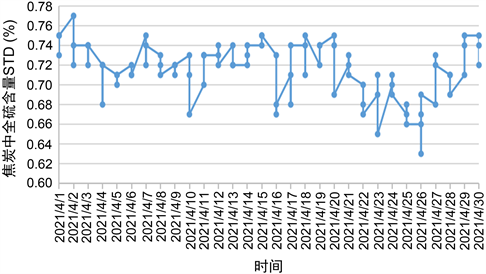

从图1、图2可知,焦炭灰分含量波动较大,上旬灰分含量波动小,稳定性可,灰分含量11.4±%。中旬灰分含量灰分含量11.8±%,稳定性较好,较上旬偏高。下旬灰分含波动较大,成分不稳定。焦炭月均灰分11.68%。焦炭全硫含量波动偏大,上旬稳定性尚可,全硫含量0.72±%,中旬除16日波动较大,其余时间尚可,全硫含量在0.72±%,下旬全硫含量波动较大。焦炭全硫含量月均0.70%,焦炭灰分、硫含量主要对燃料比有明显影响。硫含量偏高也会对焦炭的热态性能产生一定影响,导致焦炭在炉内的劣化速度加快。

Figure 1. The trend chart of coke ash change

图1. 焦炭灰分变化趋势图

Figure 2. The trend chart of the total sulfur content of coke

图2. 焦炭全硫含量变化趋势图

从图3、图4可以看出,焦炭转鼓强度和平均粒度月平均值分别为88.29%、53.51 mm,整体水平可。

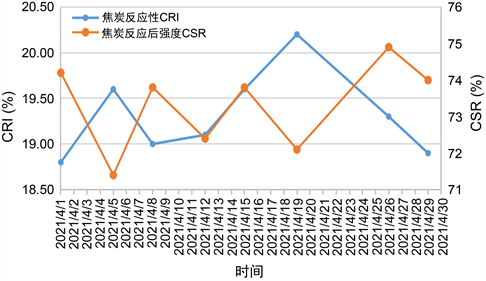

Figure 3. The CRI and CSR trends for coke

图3. 焦炭CRI和CSR趋势图

从图3中的趋势看,焦炭强度均在88.0%以上,稳定性可。焦炭平均粒度整体稳定性可,但26日平均粒度个别数据偏高。焦炭反应后强度CSR和反应性CRI基本在合理范围内波动,相对而言19日,焦炭反应性高,反应后强度低。结合图5可知,返焦率平均值19.91%,其中以13日和29日返焦率水平最高。返焦率在一定程度上反应了焦炭的质量,返焦率越高表明焦炭质量越差。

Figure 5. The recoke rate of coke for blast furnace

图5. 高炉用焦炭返焦率

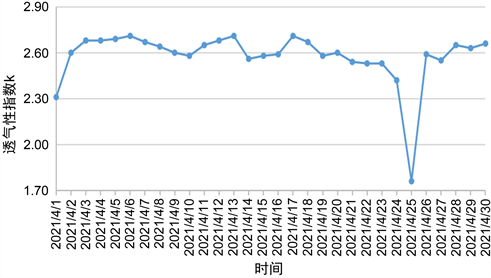

从图6可知,高炉压差水平在190~200 kPa之间波动,除1、3、25日外月均压差194.1 kPa,风压波动σ-BP月均值10.61 kPa。结合图7,其中以12~14日炉况稳定性最差,K值极差有明显增加,△P和σ-BP均较高;通过摸索炉况变化,气流上进行合理调剂,17~23日压差逐步恢复稳定,虽然△P较高,但σ-BP较低。压差水平较上月有明显上升,压量关系一般。

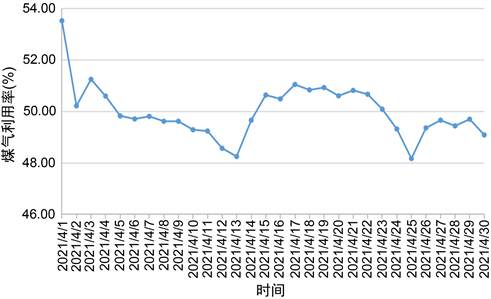

从图8可知,煤气利用率稳定性较差,日均值基本在48~51%之间波动,月均50.0%。其中1~13日,煤气利用率呈下行趋势。13日后大幅上升后,此后至月底又逐步下行。结合图9,判断出这与热负荷的水平有较大的相关性,热负荷的高位波动,不利于煤气利用率的提高。热负荷本月波动较为频繁,有7天日均热负荷超过12,000 * 10 MJ,究其原因主要与焦炭的全硫含量和烧结矿的质量波动有关。

Figure 6. The trend chart of the △p and σ-BP changes

图6. △p和σ-BP变化趋势图

Figure 7. The trend chart of the k-value change

图7. K值变化趋势图

Figure 8. The trend chart of the gas utilization rate change

图8. 煤气利用率变化趋势图

Figure 9. The trend chart of heat load point

图9. 热负荷分变化趋势图

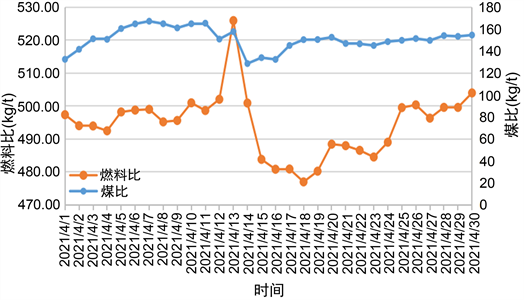

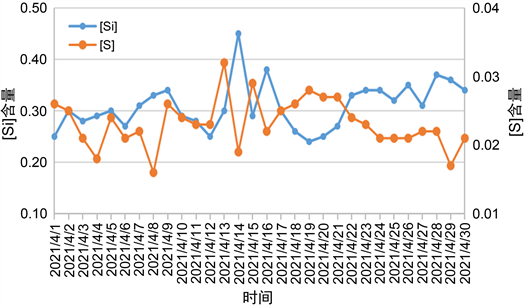

根据图10可知,4月燃料比波动区间较大,最低478.0 kg/t,最高526.0 kg/t,月均494.4 kg/t;计算煤比最低128.7 kg/t,最高167.3 kg/t,月均151.5 kg/t。其中1日燃料比大幅上升与送风恢复有关;13日燃料比的大幅上升与高炉风口漏水有关。燃料比变化情况与焦炭的全硫含量有较大的相关性。从图11铁水质量上来看,全月铁水合格率为100%,一级品率为97.7%。由于入炉S负荷可,炉渣碱度及炉温控制良好,铁水[Si]含量较为稳定,基本在0.25%~0.35%之间。

Figure 10. The trend chart of fuel ratio and coal ratio

图10. 燃料比、煤比变化趋势图

Figure 11. The trend diagram of [Si] and [S] content in iron water

图11. 铁水中[Si]、[S]含量变化趋势图

5. 结论

通过对焦炭质量在高炉炼铁的影响进行分析,可以看出高灰分、高硫分焦炭直接影响高炉生产的燃料比,对铁水质量有明显的劣化作用,使高炉生产成本增加。随着高炉炼铁技术的不断发展,高炉炉容的不断增大,因此,改善焦炭质量,降低焦炭灰分、硫分是高炉高产、降本、顺行、长寿的必要途径。焦炭质量是保障高炉炼铁技术提升的基础之一,应不断提高焦炭质量,保障我国高炉炼铁技术取得更大的进步。