1. 制约吐鲁番油田检泵周期的主要问题及技术难点

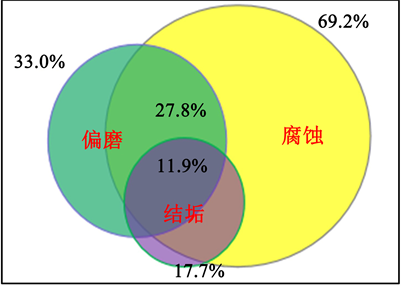

吐鲁番油田杆管偏磨、腐蚀并存,杆管故障率高是制约检泵周期的主要问题。目前偏磨井占比33%,腐蚀井占比69.2%,结垢井占比17.7,其中偏磨+腐蚀井占比27.8%,偏磨 + 腐蚀 + 结垢井占比11.9%,见图1和图2。

Figure 1. Proportion of eccentric wear, corrosion and scaling in Turpan oil wells

图1. 吐鲁番油井偏磨、腐蚀和结垢占比

1.1. 腐蚀问题

随着开发时间的推移,油田开始进入高含水期,提高油井采收率采取各种助采工艺技术,导致油井出现电化学、CO2、H2S等管柱腐蚀突出问题。

1.2. 偏磨问题

受油藏埋深限制,采取定向井开采,由于造斜段的存在,会造成油井不同程度的偏磨问题,加快了抽油杆和油管磨损速度。

Figure 2. Eccentric wear and corrosion of oil pipe rod during operation inspection

图2. 作业检查油管杆偏磨腐蚀情况

1.3. 结垢、结蜡问题

油井结垢、蜡堵问题,导致井筒油流通道缩小,增加了油流阻力,油井产能降低,甚至造成油井停产而修井。

1.4. 治理技术难点

受井身结构、杆管振动等因素影响,偏磨、腐蚀相促进,偏磨、腐蚀位置频繁变化,常规防腐、防偏磨技术应用效果不佳。

1) 应用杆管扶正技术有一定效果,但仍存在偏磨情况,延长周期较短。

2) 应用油管、抽油杆阳极、阴极保护器反应明显,但杆、管防腐效果不明显。

3) 单独使用内衬油管抽油杆腐蚀加剧,偏磨腐蚀向上转移,有效率只有57%。

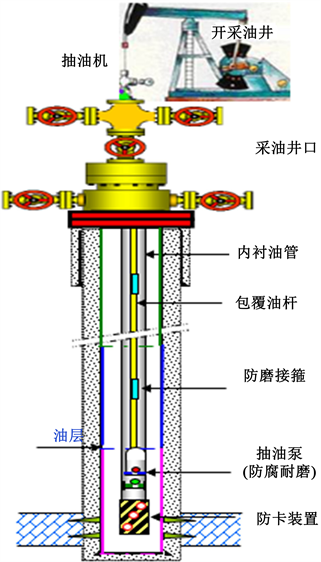

2. 治理技术思路

抽油机井生产管柱主要由深井泵、油管、油杆等组成,储层内流体聚集在井筒内,抽油机通过油杆带动深井泵将井筒内流体经过油管举升到地面。抽油生产过程中油管、油杆、深井泵、接箍等任何一个环节出现故障都会导致修井作业,因此要延长检泵周期,必须整体设计系统优化不能出现短板。基于吐鲁番油田产出液具有腐蚀性、易结垢结蜡,存在杆管偏磨严重等突出问题,设计应用防腐防偏磨一体化技术,见图3。

1) 对油管用高分子聚乙烯材料内衬管,实现防磨、防腐蚀、防蜡、防垢功能。

2) 油杆采用聚乙烯材料包覆、配套使用油杆防磨接箍,实现防磨、防腐蚀、防蜡、防垢功能。

3) 井下泵采取防腐耐磨泵,延长泵的使用周期。

4) 泵下采用深井泵防卡装置,预防卡井。

Figure 3. Integrated lifting technology for anti-corrosion and anti eccentric wear

图3. 防腐防偏磨一体化举升工艺

3. 技术原理及指标

3.1. 高分子聚乙烯内衬管、油杆包覆技术

内衬管、油杆包覆设计采用超高分子量聚乙烯,其分子量在250万左右,耐磨性是相同厚度钢材的七倍,是尼龙的3倍,耐高温是聚乙烯材料中超高分子量聚乙烯耐温性能最好,有自润滑、防结垢、防有机质粘结、防结蜡性能,耐酸碱、防腐蚀,高抗冲、可用来制备防弹衣,而且具有弹性回复 [1],保证内衬管和钢管紧密贴合。

1) 油管选择,采用新管或壁厚不低于2.5 mm,经过喷砂除垢后的2寸半修复油管 [2]。

2) 油杆选择,利用高分子聚乙烯材料进行对油杆进行包覆处理 [3],解决偏磨、腐蚀油杆问题 [4]。

3) 加工工艺,通过轧制设备将壁厚2 mm的高密度聚乙烯材料其内衬于油管中,制成复合油管,并对油管端部进行处理,使之密封良好,最大限度的减少流体与钢管接触的可能性,从而避免油管腐蚀。

4) 性能指标,油管加入聚乙烯内衬里后,降低了抽油杆与油管之间的摩擦系数,具有很好的耐磨和耐腐蚀性能,与此同时聚乙烯本身又是一种良好的抑制结蜡材料,因此还可具有很好的防蜡性能,可提高油井检泵周期4~6倍。

5) 技术参数,拉伸强度 ≥ 22 MPa,冲击强度 ≥ 120 KJ/m2,最大工作温度80℃~120℃,耐磨度是钢管的5倍之多,表面光滑摩擦系数0.07~0.11。

3.2. 防腐耐磨泵技术

3.2.1. 技术原理

采用长泵筒、短柱塞结构,整泵防腐处理,同普通管式泵 [5] 一样单上冲程时,柱塞上行,游动阀关闭,泵内压力降低,固定阀打开吸,下冲程时,柱塞下行,固定阀在关闭,泵内压力增大,游动阀打开,柱塞下部泵腔液体排入上部泵腔。

3.2.2. 加工工艺

1) 泵筒内表面镍磷镀处理工艺:一是防腐性能好,抗腐性能特别优良,对含硫化氢的石油和天然气环境及酸、碱、盐等化工腐蚀介质均有优良的抗蚀性;二是耐磨性强,经一定温度热处理后变成非晶态与晶态的混合物,硬度可达HRC66-69;三是稳定性好,经热处理后,镀层的塑性变形能力可提高到6%左右,与基体金属有良好的结合力,不会出现裂纹和脱落现象。

2) 喷焊柱塞工艺:采用Ni60A合金粉末,含铁量由5%降低到3%,提高镍合金含量,对含硫化氢的石油和天然气环境,对酸、碱、盐等化工腐蚀介质均有优良的抗蚀性。耐磨性强,涂层厚度达0.25 mm以上,硬度达HRC60以上。

3) 合金球阀工艺 [6]:采用碳化钛阀球、碳化钨阀座,硬度高达HRA88-90,防腐耐磨、防刺漏。

4) 不锈钢阀罩总成工艺:柱塞总成标准件采用3Cr13不锈钢,既保证足够强度,又具有良好防腐性能。

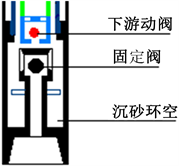

3.3. 泵下配套深井泵防卡装置

防卡装置连接在深井泵下,深井泵防卡装置,见图4,油层产出液体抽进工具中,经工具内部第一次转向降压后,先将大部分泥砂沉积其下部连接的油管作为尾管内部中,然后再经工具内部第二次转向降压后,再一次将少部分泥砂沉积在外管和中心管之间的环空内,除渣后的液体经上接头进入深井泵工作筒,起到防止杂质卡深井泵的功效。

Figure 4. Process of anti jamming device for deep well pump

图4. 深井泵防卡装置工艺

4. 应用效果及技术配套完善

4.1. 应用效果

吐鲁番油田应用防腐防偏磨一体化技术后,检泵周期明显上升,见表1,目前累计应用油管内衬+抽油杆包覆技术22口井,治理有效率100%,平均检泵周期延长142天,最大延长检泵周期311天,每年节约成本超192万元。

4.2. 技术配套完善

提高油井检泵周期是一项系统工程,开展防腐防偏磨一体化设计不仅要考虑技术应用效果,同时也要综合测算技术应用经济性。防腐防偏磨一体化技术一方面是对管、杆、泵已存在问题的直接解决措施,另一方面是采取对油井生产管柱可能出现问题的预防、管控等技术配套。

Table 1. Application effect of integrated anti-corrosion and anti eccentric wear technology in Tuha oilfield

表1. 吐哈油田防腐防偏磨一体化技术应用效果

1) 按“一井一策”原则进行泵挂、杆管组合及举升工艺参数优化设计,根据油杆受力规律对部分井采取半包覆杆设计提高措施经济性。实施的22口井中有21口井采用内衬油管 + 半包覆杆生产,1口井采用内衬油管 + 组合杆(金属杆、非金属杆 + 包覆杆)生产。

2) 结合油井产液量合理调整生产制度,应用智能间开等技术降低磨损频次。

3) 综合应用清防蜡技术,减少油井故障率。

4) 保持合理供排关系,应用储层保护技术,降低储层伤害。

4.3. 取得的认识

1) 防腐防偏磨一体化技术在吐鲁番油田应用取得了明显效果,具有较好的经济性、实用性,为其他油田解决偏磨、腐蚀、结垢等问题提供了一种可借鉴的技术方法,推广应用前景广阔。

2) 现场应用表明超高分子量聚乙烯材料耐磨性好、耐温性高、防腐蚀性强,是内衬油管、包覆抽油杆优先推荐使用的材料。

3) 防腐防偏磨一体化技术既要采取对油井举升管、杆、泵的有效防护又要进行举升工艺完善配套。

4) 实践证明按照“一井一策”原则进行防腐防偏磨一体化技术优化设计,采用内衬油管 + 半包覆杆既能有效降低成本也能同样实现防腐蚀、防偏磨效果。