1. 引言

浸入式水口(SEN)是钢水连续浇注的核心部件之一,铝镇静钢浸入式水口堵塞不仅降低连铸的生产效率,同时也会导致钢铁产品表面缺陷和内部质量问题。一般认为,铝镇静钢的水口堵塞主要由钢液中的Al2O3引起,在连续浇铸过程中,高熔点的Al2O3在水口通道的内腔和底部不断富集,使钢水通道不断缩小,最终形成堵塞,堵塞物中绝大多数都是一次脱氧产物 [1] 和二次氧化生成的Al2O3或以其为基础的复合物 [2]。

含钛IF钢具有十分优良的深冲压延展性和可塑性,已广泛应用于汽车面板、内板等重要部位,是汽车钢生产体系中重要的组成部分。但是,IF钢超低碳含量的成分特点,决定了钢水控制氧含量、氮含量增加更为困难,更易产生二次氧化,而钛作为极易氧化元素,钢水中氧存在时,容易形成TiOx类氧化物,易与Al2O3以及Ca、Mg等形成尺寸更大的复合夹杂物,在连铸过程中富集于水口内腔的趋势更为明显。

本文针对IF钢水口堵塞的情况及形成机理进行了研究,提出相应的控制措施,减缓了堵塞趋势,增加了连浇炉数,提高了连铸生产率和质量水平。

2. 试验材料及方法

本文以厂内典型成分铝脱氧含钛IF钢宽板坯双流浇铸的浸入式水口为研究对象,运用SEM + EDS分析了水口堵塞区域的形貌和成分特征,讨论了其形成机理,提出了相应的改善措施。

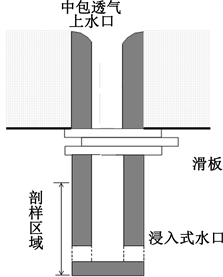

所选取IF钢典型成分如表1所示,浸入式水口在使用到第6炉时,出现钢流明显变小、结晶器热流不均匀ˎ偏流,液面波动加剧等现象,说明浸入式水口已经严重堵塞,需要更换浸入式水口。水口换下并静置冷却后,使用切割机从中间进行纵剖,观察整个堵塞物形貌,宏观形貌及结构如图1所示。

图1中,IF钢浸入式水口出口倾角为0˚,即出口方向与内腔钢流方向垂直,这是汽车板板坯连铸较常用的水口内部结构,主要是为了优化结晶器流场,保证夹杂物的上浮效果,但是此结构很明显存在腔体底部钢流冲击区域,对去除夹杂物的堆积不利的问题。从右边堵塞水口的纵剖面可以明显地看到,水口腔内竖直腔壁堵塞情况不是很明显,但是底部出现堆积,侧孔几乎被全部堵塞,已经严重影响了钢水的正常流通以及流动方向。

Table 1. Typical composition of test Ti-IF steel

表1. 试验用Ti-IF钢典型成分

Figure 1. Schematic diagram of SEN structure and blocking profile morphology of IF steel with titanium

图1. 含钛IF钢SEN结构示意图及堵塞剖面形貌

底部堵塞物分为几个层次,将整个堵塞物从表层到内层分层取样,使用冷镶机镶成型,喷碳,在QUANTA400扫描电镜结合EDAX能谱进行形貌观察和成分分析。部位1是堵塞物的最表层(第一层),为最后富集的堵塞物;部位2是堵塞物横切后的第2层;部位3是堵塞物横切后的第3层;部位4是堵塞物横切后的第4层;部位5是堵塞物横切后的第5层,最内层堵塞物;部位6为水口最内侧沉积物。

底部堵塞物分为几个层次,将整个堵塞物从表层到内层分层取样,使用冷镶机镶成型,喷碳,在QUANTA400扫描电镜结合EDAX能谱进行形貌观察和成分分析。部位1是堵塞物的最表层(第一层),为最后富集的堵塞物;部位2是堵塞物横切后的第2层;部位3是堵塞物横切后的第3层;部位4是堵塞物横切后的第4层;部位5是堵塞物横切后的第5层,最内层堵塞物;部位6为水口最内侧沉积物。

3. 试验结果及分析

3.1. 实验结果

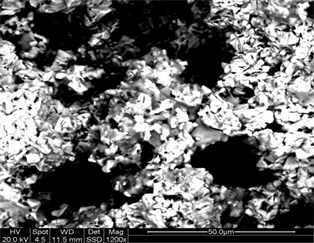

堵塞物最表层分析形貌及成分如图2所示。

Figure 2. Morphology and composition of nozzle blockage Part 1

图2. 水口堵塞物部位1形貌及成分

该堵塞物形貌类似于生长期的珊瑚礁,氧化物颗粒较小,结构十分松散。图中氧化物中有纯Al2O3,也有Ti-Al-O复合夹杂物,同时还含有CaO-Al2O3复合夹杂物的存在。钢水中的[Ca]为ppm级残余元素,不具备生成CaO-Al2O3复合夹杂物的条件,而结晶器保护渣中的CaO即使参与反应也不会在SEN侧孔富集。只有钢水接触的中间包镁钙质耐火材料中含有CaO,耐火材料的透气性使得钢中[Al]同耐火材料中的部分成分形成了复合夹杂物。镁钙耐火材料脱铝热力学条件如下 [3]。

(1)

(2)

经热力学计算在T = l873 K时,镁钙耐火材料均能够与钢液中[Al]反应,使钢水中生成的Al2O3发生变性,生成物为CaO-MgO-Al2O3复合夹杂物或其中部分成分的复合物。

相关研究指出 [4] [5] [6],结晶器液面波动和表面缺陷的数量有明显的对应关系,而对于IF钢,结晶器液面波动经常是由水口结瘤引起的。印度塔塔钢铁公司的连铸实践证明含Ti低碳和超低碳铝镇静钢,水口堵塞严重程度显著增加,二次氧化生成的Al2TiO5夹杂物,是含钛IF钢结瘤严重的根源。正常条件下IF钢液中夹杂物为Al2O3夹杂,与钢液中的Ti发生如下反应。

(3)

(4)

当渣中氧化性较高时,渣中的氧通过渣钢界面向钢液扩散,造成钢液增氧,就会发生以上所示的反应,导致钢中夹杂物变为Ti-Al-O复合夹杂。热力学条件如表2。

Table 2. Ti-Al-O thermodynamic conditions of composite inclusion reaction

表2. Ti-Al-O复合夹杂反应热力学条件

如前所述,表2中的反应,可以在钢渣界面,也可以在钢水与耐材界面发生。因此,使用取样器从中间包取钢水试样,凝固后,通过水溶电解法提取其中的夹杂物,已验证夹杂物的总体成分特征,主要形貌和成分如图3、图4所示。

由图3中复合夹杂物的成分可知,表2中列出的一系列反应都有发生,钢水中首先生成Al、Ti的氧化物,又与包体耐材或覆盖剂中的CaO、MgO反应生成的钙钛盐夹杂物总体呈均匀状态,这些夹杂物也有部分沉积于浸入式水口底部形成堵塞的可能。而图4中的夹杂物以Ti-Al-O复合物为主,与图2中表层沉积物的成分体系一致,说明Ti、Al的氧化、复合及沉积,是造成水口底部不断沉积直至堵塞的主要原因。

为深入研究水口堵塞的机理,取不同沉积层进行了进一步分析。图1中横切后第二层(部位2)、第五层(部位5)形貌和成分如图5、图6所示。

Figure 3. Calcium titanium salt compound inclusions separated from molten steel by water-soluble electrolysis

图3. 水溶电解钢液中分离出的钙钛盐类复合夹杂物

Figure 4. Al2O3-TiOx-CaO compound oxide separated from molten steel by water-soluble electrolysis

图4. 水溶电解钢液中分离出的Al2O3-TiOx-CaO复合氧化物

如图5所示,堵塞物第二层的成分与最表层差别不大,说明堵塞物来源没有变化,但结构较第一层更加致密。该层堵塞物的结构特征与浇注过程钢水的机械冲刷和持续动态压力挤压直接相关。

如图6所示,堵塞物第五层为最底部堵塞物和水口表面的交接层,此处堵塞物成分以Al2O3夹杂为主,TiOx夹杂极少,还有部分在浇铸初期由于温降冷凝在耐材上的钢珠,说明在浇注初期,钢液中的夹杂物基本为Al2O3。

Figure 5. Morphology and composition of nozzle blockage Part 2

图5. 部位2水口堵塞物形貌及成分

Figure 6. Morphology and composition of nozzle blockage Part 5

图6. 部位5水口堵塞物形貌及成分

从原理上分析,在浇注开始阶段,钢水实际增氧量极少,在此条件下,Al2O3夹杂物先生成,并出现逐步沉积。而后期随着钢水二次氧化过程以及钢水中元素与辅材反应的推进,Ti也开始氧化,Ca、Mg逐步进入夹杂物中,堆积物中才逐步出现了Ti、Ca、Mg等成分。

在水口内侧壁也有沉积物存在,形貌如图1中的部位6,成分分析结果如图7。

Figure 7. Attachment morphology and composition of nozzle blockage Part 6 (SEN inner wall)

图7. 部位6 (水口腔壁)附着形貌及成分

如图7所示,水口内腔壁中部表层堵塞物很少,成分基本为单一的Al2O3夹杂物。说明水口内壁上部在浇注初期仅有少量的夹杂物附着,后期在浇注过程中侧壁持续受钢流向下的拖曳力影响,复合物难以在其表面继续富集,这也是该部位堵塞程度较轻的原因。所以,水口内腔壁的堵塞总体而言较底部要轻得多。

3.2. 结果分析

1) Ti-IF钢的浸入式水口堵塞问题普遍存在且总体较为严重,钢流通道上部较为通畅,但底部侧孔附近氧化物大量富集,这与浸入式水口结构以及钢种成分直接相关。

2) 浸入式水口堵塞物从上外层到基底,结构从松散到致密,成分从Al2O3-CaO为主等复合氧化物到Al2O3为主的单氧化物,这一点从钢中电解分离出的夹杂物成分也可以得到印证,说明随着浇注过程的进行,钢液中Ti、Al的氧化以及与中间包工作层耐材的反应是持续进行的,不能完全避免。

4. 优化措施及实施效果

1) 优化钢种成分,将钢中Ti含量优化至0.050~0.060%的目标范围,减少生成TiOx的热力学基础。

2) 强化保护浇注,减轻连铸过程的二次氧化,控制增氧量ΔT[O] ≤ 3 ppm,以尽量延迟和减少多种氧化物生成反应的进行。

3) 保持浸入式水口底部出口倾角不变的情况下,在内腔和出口交界处设置弧形倒角,减少湍流的产生。

以上措施实施后,Ti-IF的浇注稳定性更好、成分波动范围更小,水口堵塞情况明显减轻,稳定连浇炉数从6~8炉增加到10~12炉,质量稳定性和生产效率提升明显。

5. 结论

1) Ti-IF钢浇注过程,浸入式水口堵塞是由氧化物在底部不断沉积造成的。

2) 浸入式水口堵塞物从上外层到基底,结构从松散到致密,成分从Al2O3-CaO为主的复合氧化物到Al2O3为主的单氧化物,这与钢中电解分离的夹杂物成分特征具有一致性。由于钢液中[O]的存在,氧化的生成与沉积不能完全避免。

3) 通过将Als、Ti的成分范围适当下移,加强保护浇注,减少钢液的二次氧化,并适当优化浸入式水口内部结构,Ti-IF钢的稳定连浇炉数从6~8炉增加到10~12炉,效果显著。