1. 引言

CO2腐蚀是引起石油工业中的设备和管道产生破坏的重要因素之一,我国一些油气田的CO2含量较高,南海某气田CO2含量高达30%,如此高的CO2含量极易引起管道的腐蚀破坏,引起生产安全和环境污染。因此,有必要研究CO2的腐蚀规律,预测CO2的腐蚀速率,为油气田安全生产和管道输送的正常运行提供预警和保障。重点研究温度、管径、操作压力、CO2分压等参数对管道CO2内腐蚀的影响规律。

2. OLGA软件简介

OLGA软件是现在世界领先的全动态多相流模拟计算软件,该软件能够数值仿真多相流管线中油、气、水的运动状态,而且包含了挪威研究院关于CO2腐蚀的研究成果以及其他一些CO2腐蚀预测模型。目前,OLGA软件中的腐蚀模块主要包含有三种多相流腐蚀预测模型,分别为:NORSOK模型、De Waard 95 (DW 95)模型和IFE顶部腐蚀(top-of-line)模型。

NORSOK 模型给出的腐蚀速率为pH、温度、CO2分压和壁面剪切应力的函数:

(1)

DW 95模型给出的腐蚀速率模型如下:

(2)

式中,Vr为基于反应速度限制的最大腐蚀速率,它是温度、CO2分压、pH的函数:Vr = f (T, pH, P CO2);Vm为基于质量转移速率限制的最大腐蚀速率,它是CO2分压、液体流速以及水力直径的函数,Vm = C*P CO2*UL0.8*DH0.2;Fscale为腐蚀因子,为温度和CO2分压的函数,Fscale = g (T, P CO2)。

3. CO2内腐蚀的数值仿真

在油气混输管道中,影响CO2腐蚀速率的因素有很多 [1] [2],这些因素相互联系共同影响CO2腐蚀,其中以操作压力,CO2分压和温度对CO2腐蚀的影响最为严重。本节采用合适的管道模型和输送介质建立输送含CO2多相流的仿真模型,重点研究操作压力 [3]、CO2分压 [4]、温度 [5] 等因素对CO2内腐蚀的腐蚀速率影响规律。由于研究对象为多相流动 [6] [7] [8] [9],压力和温度等的变化对于流型改变影响很大,因此在进行单一影响因素研究时应建立简单模型 [10],确保研究参数的变化不会引起大的流型改变,确保结果的可比性。

3.1. 温度的影响

根据多相流动基本理论,水平管路极有可能出现层流流动,而上倾管路则可能会出现段塞流,为保证研究具有可比性,分别考虑两种流型下温度变化对管道腐蚀速率的影响。设置CO2的摩尔百分比为0.5%。采用图1的管道模型计算,不同温度对应的管路流型分布相同,如图2所示。

Figure 1. The pipeline profile used to study the influence of temperature

图1. 研究温度影响采用的管道路由

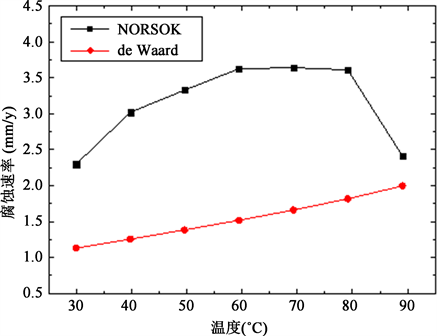

因此,温度变化并没有改变管道中的流动状态,选取距管道入口50 m处(层流)和150 m处(段塞流)两个位置,分别考察其腐蚀速率随温度的变化情况。50 m处和150 m处的腐蚀速率随温度变化规律如图3和图4所示。

可以看出,不管是层流还是段塞流状态下的管段,NORSOK模型所计算的腐蚀速率均要高于De Waard模型计算出的腐蚀速率;采用NORSOK模型计算的腐蚀速率随温度的升高呈现先增大后减小的趋势,在温度约为

60 ℃

时达到最大值;采用De Waard模型计算时,腐蚀速率随温度的升高而线性增大,在达到计算的最高温度时(约90℃)腐蚀速率也最大。

Figure 3. The corrosion rate of the position 50 m away from the inlet

图3. 距入口50 m处腐蚀速率

Figure 4. The corrosion rate of the position 150 m away from the inlet

图4. 距入口150 m腐蚀速率

3.2. 操作压力影响

继续修改3.1节中的管道模型,改变管道的出口压力,分别设置为1 MPa、2 MPa、3 MPa、4 MPa、5 MPa、6 MPa、7 MPa以及8 MPa,设置CO2分压为0.1%,管道入口温度为

30 ℃

。

首先考察管道内的流型分布,当出口压力为1 MPa时,管道全线为层流流动;当出口压力设置为2 MPa时,在管道的入口处和爬坡管段产生段塞流,其余水平管路为层流流动;当出口压力设置为3 MPa~8 MPa时,管路的流型分布与图2相同。

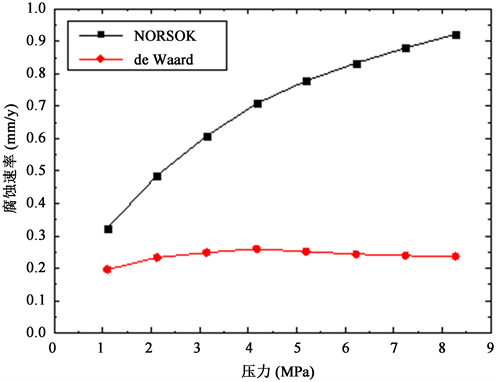

为分析相同流型下的腐蚀速率,分别选取出口压力为1 MPa~8 MPa时距离管道入口50 m处(层流流动)和出口压力为2 MPa~8 MPa时距离管道入口150 m的位置(段塞流)进行分析。

Figure 5. The corrosion rate of 50 m away from the inlet with various pressures

图5. 距入口50 m处腐蚀速率随压力变化情况

图5是距离管道入口50 m位置处的腐蚀速率随压力变化规律,在该位置管道内为层流流动,当压力由1 MPa逐渐增加至8 MPa时,NORSOK模型计算的腐蚀速率增加,其增加的速率逐渐趋于缓和;De Waard模型计算的腐蚀速率线增加后略微减小,变化比较平缓。在压力接近4 MPa时腐蚀速率最大。可以明显看出,随着压力增大,两种模型的计算结果也相差的越来越多。

Figure 6. The corrosion rate of 150 m away from the inlet with various pressures

图6. 距入口150 m处腐蚀速率随压力变化情况

图6是据入口150 m处的腐蚀规律,在该点管道内为段塞流。当压力由2 MPa逐渐增加至8 MPa时,两种模型计算出的腐蚀速率均是逐渐增大的,NORSOK模型的计算结果增加很明显,而De Waard模型的计算结果变化幅度很小,因此两种方法的计算结果相差也越来越大。同时,比较这两张图可以看出,发生段塞流时管道的腐蚀速率比层流时管道腐蚀速率要大得多。

3.3. CO2分压的影响

本节研究CO2分压变化对腐蚀速率的影响规律。修改温度研究中的管道模型,主要变量为CO2分压,分别设置CO2分压为总压力(6 MPa)的0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%以及1.0%。同样的,首先考察不同分压下管路的流动状态,计算表明流型分布与图2相同。

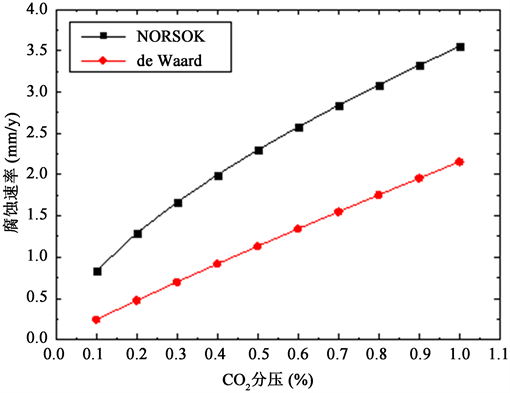

流型分布结果表明,在所设定的条件下,CO2分压的改变并没有影响管路的流型分布,即水平段为层流;上倾段为段塞流;拐点处为层流至段塞流的过渡管段。为保证参数的可比性,选择距离管道入口50 m (层流)和150 m (段塞流)处两个位置进行结果分析。距管道入口50 m处(层流)两种计算模型对应的管道腐蚀速率曲线如图7所示,距管道入口50 m处(段塞流)两种计算模型对应的管道腐蚀速率曲线如图8所示。

Figure 7. The corrosion rate of 50 m away from the inlet with various CO2 partial pressures

图7. 距管道入口50 m处腐蚀速率随CO2分压变化情况

图中的曲线表明,在层流管道,随着CO2分压的增加,两种模型计算的管道腐蚀速率均线性增加,变化规律比较一致。同样的,NORSOK模型计算结果比De Waard的计算结果约高1 mm/y,并且两者只差随着CO2分压的增大而增大。

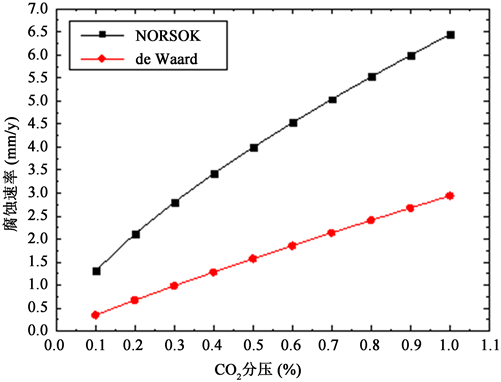

对于段塞流的情况,随着CO2分压的增加,两种模型计算的管道腐蚀速率均线性增加,变化规律也比较一致。两种模型计算结果偏差随CO2分压增加而增加,最小相差1 mm/y,而最大可以达到约3.5 mm/y。

同时,段塞流产生位置在距离管道入口110 m处,在各种分压下,最大腐蚀速率都出现在距离管道入口114 m处,这表明整个管道的最大腐蚀速率出现在段塞流流型中,并且在空间上略滞后于段塞流出现的位置。

Figure 8. The corrosion rate of 150 m away from the inlet with various CO2 partial pressures

图8. 距管道入口150 m处腐蚀速率曲线随CO2分压变化情况

4. 总结

论文使用OLGA软件中腐蚀模块的NORSOK模型和De Waard模型计算和研究混输管道的CO2内腐蚀规律。针对不同的研究参数合理的建立和修改管道模型,研究了诸如温度、操作压力、CO2分压等单一因素的改变对管道内腐蚀速率的影响规律,研究表明:

1) 无论是层流还是段塞流流型,OLGA软件中的NORSOK模型都比De Waard模型计算的腐蚀速率高,在使用过程中需要明确各个模型的适应范围,本文以NORSOK模型的仿真结果为准。

2) 在60摄氏度时,管道内腐蚀速率达到最大值,随着CO2分压和管道操作压力的增大而增大;

3) 相同操作条件下,发生段塞流的管道其CO2腐蚀速率远高于层流的管道。