1. 引言

钢铁制造工业生产过程中会产生大量余热能源,三分之二以上的能量是以废气、废渣和产品余热形式消耗。随着我国工业生产的迅速发展,目前工业上对余热的利用方法以间接换热利用为主,通常采用退火炉的低温烟气余热换热后的空气供脱脂烘干线使用,但由于空气热量不足,需补充一定量的蒸汽预热空气使用,这也是现阶段工业钢材烘干技术的主流。但这种间接的余热利用方式能耗较大,成本高,回收利用效率较低,特别是当前伴随着工业的大型化,传统烘干方式已无法充分利用余热资源,达不到效益的最大化。企业亟需对相关技术进行绿色升级,推进节能改造和污染物深度治理,因此从实现能源梯级利用的高效性和经济性角度分析,采用退火炉产生的高温烟气,净化后对脱脂后冷轧板进行直接烘干的方法最为经济和节能减耗。本文着重介绍一种烟气烘干的技术 [1] [2] [3]。

2. 烘干设备现状

某冷轧厂将钢材酸洗后进行脱脂烘干,其烘干设备为高800 mm,板宽1600 mm,箱宽1800~2000 mm,长3500 mm的烘干箱,带速400 m/min即6.66 m/s,采用退火炉的低温烟气余热换热空气并加蒸汽伴热,烘干温度大致在150℃左右,能耗方面每个月蒸汽成本20万左右,消耗700 t。

3. 烘干系统改造目标

退火炉在正常生产情况下产生的烟气通过净化处理后,达到以下技术目标:

1) 在退火炉烟气温度200℃情况下,脱脂烘干箱侧烟气烘干温度 ≥ 180℃,即达到不用蒸汽加热,烟气能直接烘干脱脂冷轧板的程度。

2) 烟气烘干对脱脂冷轧板质量不产生有害影响。

3) 烘干后的烟气能安全、可靠排放。

4. 改进方案

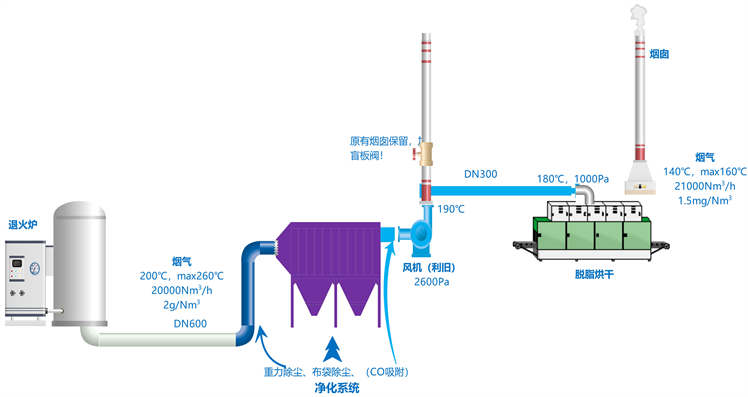

4.1. 工艺流程概述(图1)

退火炉烟气在通过烟道总管后,设置一套净化系统,经过净化后的烟气,通过引风机后,经管道送入脱脂烘干箱中,对脱脂冷轧板进行烘干后,由烘干箱出口处的集气罩收集后,经烟囱排至屋顶室外大气中。

退火炉烟气通过管道后设置一套烟气净化系统,主要包括以下功能:

1) 重力粗除尘:利用上升管道烟气中的颗粒物由于重力作用,粗除尘,除去退火炉中一些大颗粒物。垂直管道接近地面处可设置泄尘阀,避免底部垂直管道长时间工作后,堆积一定量颗粒物。

Figure 1. Dust-free drying cold-rolled plate process roadmap

图1. 无尘烘干冷轧板工艺路线图

2) 布袋精除尘:经过重力粗除尘后的烟气进入高温布袋除尘器进一步过滤细小的颗粒物,从而对烟气中的颗粒物完全净化。温度过高超过260℃时,采用兑冷风措施解决。

3) CO脱除吸附(备选功能):如果环保要求严格,且在退火炉燃烧系统失常情况下使用,可考虑增设一个旁通管道,在CO超标的情况下,打开阀门进入吸附环节,对CO进行净化,但初步判断利用率较低,投入不少,不经济。

经过净化后的烟气,通过烟气引风机后,经管道送入脱脂烘干箱中,对脱脂冷轧板进行烘干后,由烘干箱出口处的集气罩收集后,经烟囱排至屋顶室外大气中。在烘干不需要高温烟气时,仍可以利用原来的烟气排放管道进行排放。

4.2. 工艺设计特点

4.2.1. 结合传统布袋干法除尘技术

如今许多工厂采用布袋干法除尘技术简化工艺系统,占地面积小、投资少,基本不消耗水、电,从根本上解决了二次水污染及污泥的处理问题,由于其除尘效率高,现已成为非火电行业的主流装备 [4] [5]。新工艺方案在重力粗除尘后安装袋式除尘器进行精除尘,进一步对烟气中的颗粒物完全净化。

基于技术目标,分析考虑退火炉烟气主要含有CO、SO2、N2、碳颗粒等物质。由于退火炉燃烧温度约在200℃~240℃,水分未达到饱和状态,因此不会有SO2和NOx与水反应生成酸。工业生产燃烧系统一般控制空燃比在1.1~1.2范围,烟气中氧含量在5%~8%,高速运行的湿薄板仅在烘干箱停留时间约0.5 s,200℃左右的碳颗粒对其浸润性不强,故此,碳颗粒产生可能性小,实际产生量也很少,对冷轧板影响较小。此外,CO对整个烘干环节基本无影响,其含量仅会在多套炉燃烧不充分下大量产生,这则需要及时进行对燃烧系统空燃比校核,及时检查原因。

综上,以现有退火炉烟道对接下进气式、内滤式、负压系统安装的袋式除尘器,对含尘浓度为2 g/Nm3的烟气进行净化。经检测发现,结合布袋干法除尘技术,实现出口烟气含尘浓度小于10 mg/Nm3,符合《GB 31571-2015石油化学工业污染物排放标准》中大气污染物中颗粒物排放浓度 ≤ 20 mg/m3的要求,在烘干不需要高温烟气时,可经烟囱排至屋顶室外大气中,排放方便,对周围环境的污染小,也降低了高温烟气治理成本,产生较好的经济效益。

4.2.2. 直接烟气烘干工艺

退火炉排烟温度一般不低于180℃,最高可达260℃,高温烟气直接排放不但造成大量热能浪费,而且还会污染环境,因此许多工业产业对于烟气余热利用都开始了相关的研究和投用。

直接烟气烘干工艺是本次新工艺方案的核心,使高温烟气经过多重净化对脱脂后冷轧板直接烘干,替代了传统利用蒸汽间接换热的方式,有效减少工厂对电能、天然气等能源的消耗,同时减少了额外治理烟气的费用,也节省了生产成本,不仅能达到烘干的目的,而且能降低对冷轧板质量的不利影响,实现能源的二次利用。该工艺建设成本不高,只需增设相关管道及设备,简单可行,后期收益高,是一种在既能减少余热损耗获取相应经济利润又能符合国家相应节能减排政策要求的基础上对能量利用率提高的创新技术,有利于发展以低能耗、低污染、低排放为基础的低碳经济,实现经济发展与资源保护的双赢 [6]。

4.3. 存在的问题及结构设计优化

改造后的系统存在以下问题:烟气或有少量在车间排放,安全问题;涉及到布袋更换、粉尘收集、压缩空气吹扫等较低的运行维护费用。为使改造后的系统能够高效稳定地运行,采取以下措施进行优化与解决:

针对减少颗粒物、CO生成的问题,可以通过控制空燃比在1.1~1.2,保证退火炉内燃料充分燃烧。对于异常情况即已产生大量CO时可以通过以下措施来减少影响:

1) 增设便携式煤气报警器,定期巡检,优化燃烧系统。

2) 烟道上设置CO在线检测分析,增设吸附装置进行过滤。

3) 烘干箱区域考虑设置排烟系统。

针对减少SO2生成的问题,可以通过反应前端原料的脱硫技术和燃烧时控制温度条件来减少SO2的产生。

针对减少NOx生成的问题,可以通过降低燃烧温度,减少过量空气,缩短气体在高温区的停留时间,以此来减少NOx的产生。

管道采取保温措施,现有烟道对接布袋,烘干空气管道对接除尘器出口。根据风机输送气体的物理、化学性质的不同,在烘干空气管道与除尘器出口连接段搭配一个引风机,用于退火炉烟道排风。烘干箱两侧开口处各设一个大的负压捕集罩,设置管道利用烟囱效应直接对空排放。

5. 烘干系统改造效果

5.1. 热效率

退火炉烟气工作温度在200℃~260℃左右,本炉实际生产过程的烟气量为20,000 m3/h,现设计进入总烟管的烟气温度按200℃考虑,风机出口温度为190℃,进入烘干箱烟气温度按180℃考虑,进入烟囱温度按140℃考虑,该过程一共存在三次温降,记总管烟气到风机为A段,风机到烘干箱前管道为B段,烘干箱到烟囱为C段。表1为不同温度下气体平均比热 [3]。

根据表1计算得A段温降烟气平均比热为1.527 kJ/(m3·℃),B段温降烟气平均比热为1.449 kJ/(m3∙℃),C段温降烟气平均比热为1.773 kJ/(m3∙℃);第一次温降过程放出热量为610,800 kJ/h,第二次温降过程放出热量289,800 kJ/h,第三次温降过程放出热量为1,418,400 kJ/h,总放热量达2,319,000 kJ/h,热效率利用可达61.16%,计算过程如下:

Table 1. Average specific heat of gases at different temperatures

表1. 不同温度下气体平均比热

100℃烟气平均比热:(1.700 + 1.318 + 1.296 + 1.505 + 1.813)/5 = 1.526 kJ/(m3∙℃);

200℃烟气平均比热:(1.787 + 1.335 + 1.300 + 1.522 + 1.888)/5 = 1.566 kJ/(m3∙℃);

A段温降平均比热:

;

B段温降平均比热:

;

C段温降平均比热:

;

热量公式和热效率公式分别如式(1)、式(2)所示:

(1)

(2)

c——平均定压比热容(kJ/m∙℃);

q——烟气量(m3);

——温度(℃);

Q——热量(kJ);

——热效率(%);

A段温降过程放出热量:

;

B段温降过程放出热量:

;

C段温降过程放出热量:

;

总放热量:

;

热效率:

。

如若采取管道保温措施,余热利用效率将会大大提高,可查阅《工业设备及管道绝热工程设计规范》(GB 50264-2013),选用合适的保温材料 [7]。

传统工艺是退火炉的200℃低温烟气通过空气换热后的100℃左右的空气供给脱脂烘干线使用,但由于空气热量不足,需要补充一倍左右的蒸汽预热空气烘干使用,查阅相关资料发现传统工艺的热效率仅仅在44%~52%左右,而且补充的蒸汽需加热,也需一笔昂贵的经济支出。可以得出传统工艺烘干脱脂冷轧板既不经济,烘干效率也不好。

对比两者,可以明显得出利用脱脂冷轧板直用烟气无尘烘干技术的热效率高,烘干效果好,并且经济效益好,无需外加蒸汽烘干冷轧板,节省能耗。

5.2. 节能降耗的效果

本项目实施后,预计每年可减少蒸汽消耗,直接生产成本可大致节约150万元,明细如下:

目前现场通过初步监测,烘干单独使用时蒸汽的流量约为1.1 t/h,按年运行时间330天(8000小时)计算,则年节约蒸汽量:1.1 t/h × 8000 h = 8800 t,按吨蒸汽费用340元/吨估算,则年节约蒸汽费用:8800吨 × 340元/吨 = 299.2万元,保守按50%核算,则一年至少节省蒸汽费用约150万。

节省两台运行风机用电(75 kW),节约电量75 kw × 8000 h = 600,000 kw/h = 600,000度,工业1度电费在0.86~1.80元,电费按0.86元/度计算,则节约电费:600,000 × 0.86 = 51.6万。一年总共节约费用:150 + 51.6 = 201.6万元。

6. 结语

本文从以下几个方面对该新烘干工艺进行了分析,阐述其在烘干冷轧板实践中的具体应用效果和优势:

对现有脱脂板烘干工艺现状分析,工业上常采用间接换热方式,耗能较大,直用烟气烘干冷轧板技术与传统工艺进行热效率对比计算,得出直用烟气烘干冷轧板技术相比传统工艺热效率利用更高,余热利用效率较传统工艺44%~52%的热效率大大提高,可达61.16%。

通过节能效益分析,新工艺较传统工艺每年可为某企业最低节约电费、蒸汽费用共约201.6万。

综上所述,脱脂冷轧板直用烟气无尘烘干技术开发可行性高,热利用效率高,经济、自然及社会效益好,是顺应国家节能减耗政策下余热资源高效利用的新技术,有利于企业升级优化,促进经济发展。