1. 引言

增程式电动汽车(Range-Extended Electric Vehicle, REEV)是一种配有车载发电和地面充电功能的“纯电驱动”模式的电动汽车。其动力系统包括增程器系统,电池组和驱动电动机系统,当电池组的电量低于预设值时,增程发动机在最佳工况下运转并带动发电机发电,给驱动电机供电,同时给动力电池组充电,是传统汽车向纯电动汽车过渡的最佳方案 [1] [2] [3] [4]。

增程器是REEV的最重要的部件之一,对增程器系统的要求是效率高、体积小、结构紧凑。现有增程器存在的问题是增程发动机和发电机是分开设计和制造,然后组装在一起。在增程发动机和发电机的设计阶段,未考虑它们的匹配问题。图1显示了国内某汽车公司的增程发动机和发电机的MAP效率图。如图1所示,在整个速度范围内,发动机节气门全开扭矩远高于发电机的额定扭矩,甚至高于最大工作扭矩(红色圆圈点),发动机功率设计过大,发动机和发电机的最有效工作点(红色星号)不匹配。相对于传统发动机,增程发动机可以在单个操作点上工作,在满足功率要求的前提下,可以将所有发动机的几何参数和工作变量优化到最佳 [5]。在增程器设计过程中,使发动机和发电机的工作点匹配可以使增程器系统效率最大化 [6]。针对上述问题本文基于神经网络和遗传算法进行增程发电机和发动机的并行设计优化和匹配,在满足性能要求的前提下最大化增程器系统效率。

Figure 1. MAP of extended-range engines (left) and generators (right)

图1. 增程发动机(左)和发电机(右)的MAP效率图

增程器是一种多变量、高度耦合的系统,所以寻找结构参数、操作变量和最佳操作点的全局最佳值的难度很大 [7] [8] [9]。目前,国内外学者对发动机、发电机或者增程器系统的设计和优化开展了一些有意义的研究工作,文献 [10] 通过对增程器外转子发电机的结构设计和关键参数优化,使得增程器效率最大化;文献 [11] 通过用简化的等效磁路解析算法进行增程器专用发电机设计优化的方法,以达到降低成本、减轻重量、提高效率的目标;文献 [12] 根据增程器发电机的MAP图,利用神经网络和遗传算法,对发动机的几何参数和运行变量进行优化,以获得最大化增程器效率的最优组合。然而以上研究都是单独对增程器发电机或者发动机的结构参数、操作变量等设计优化,在不同的工况会存在相互制约,较难达到增程器的整体最优。本文在文献 [12] 的基础上,近一步进行研究,不只对考虑对发电机优化,而是对发动机和发电机工况综合考虑、并行优化,以获得增程器的最佳组合,使得增程器系统效率最大化。

本文利用神经网络(Artificial Neural Network, ANN) [13] [14] 和遗传算法(Genetic Algorithm, GA) [15] 对发动机和发电机并行设计优化和匹配的方法,匹配发动机和发电机两者的工作点,从而获得更优的增程器系统效率。本文首先用神经网络建立发动机与发电机的优化替代模型,然后基于ANN模型与遗传算法进行并行优化设计和匹配,得到了发电机和发动机的主要结构尺寸,进而得到增程发电机的初步性能。

2. 增程器的设计

2.1. 增程器设计要求

为了减少增程器的零部件数量和重量,要求永磁同步发电机与发动机曲轴直接连接以省掉飞轮。利用转子的转动惯量保证发动机压缩行程回弹,减轻转子重量,采用外转子发电机。根据文献 [16],重量为1.5吨、平均车速为120公里/小时的汽车需要功率约33 kW,故要求发电机在最高效率点的功率不低于30 kW。发动机最高效率点的转速范围一般为2000~3000 r/min,为匹配发动机要求发电机的最高效率转速为2000~3000 r/min。本文匹配优化的发动机基本结构如背景文献 [12] 中优化后的四缸发动机。综上,目标増程器的主要性能要求定为:最高效率点功率不小于30 kW、最高效率点转速范围2000~3000 r/min。

2.2. 发电机基本结构设计

本文采用相同的三相永磁同步外转子交流发电机,发电机的基本结构参数如表1所示。

Table 1. Basic structural parameters of the generator

表1. 发电机的基本结构参数

根据表1的参数,建立增程器发电机JMAG二维仿真模型,如图2所示。

Figure 2. JMAG two-dimensional simulation model of range extender generator

图2. 增程器发电机JMAG二维仿真模型

2.3. 发电机的主要设计参数

电机基本尺寸与电磁负荷的关系为:

(1)

式中,D——定子外径(m);A——电负荷;

——磁负荷;

——电机计算功率;n——电机额定转速;

——电机计算极弧系数;

——电枢绕组系数;

——定子铁芯有效长度(m);

——气隙磁场波形系数,当气隙磁场波形为正弦波分布时值为1.11。

由上式(1)可知,电机基本尺寸参数对电机性能影响较大的主要参数有:定转子外径、电机的材料、叠高、电机气隙。因此,本文初步确定的主要发电机优化变量为:转子外径,气隙,叠高,转速。

3. 增程发电机仿真实验设计

本文选用拉丁超立方采样(Latin Hypercube Sampling, LHS)的方法。LHS是在多元参数分布中近似随机抽样的一种方法,它属于分层抽样的一种,它的特点是能够以最少的点去获得设计空间内尽可能多的信息,分布均匀,适合于设计变量较多的情况。

本文根据变量和范围进行DOE的LHS实验设计得到一个包含200组数据的尺寸集合,这个尺寸集合的模拟仿真结果将用于选取预测精度最高的发电机ANN优化模型。用类似的方法建立发动机机的ANN优化模型。如下表2是发电机进行DOE实验设计的变量及范围。

Table 2. DOE variables and ranges

表2. DOE变量及范围

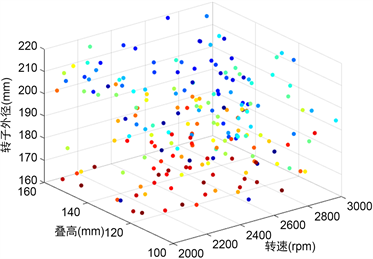

本文将LHS实验设计方法生成的结果数据点,利用Matlab编程实现LHS结果的三维空间分布图。

如三维分布图3分别是转子外径、气隙和叠高三个变量的LHS训练数据的DOE结果(a);转子外径、叠高和转速三个变量的LHS训练数据的DOE结果(b);气隙、叠高和转速三个变量的LHS训练数据的DOE结果(c);气隙、叠高和转速三个变量的LHS训练数据的DOE结果(d)。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 3. Three-dimensional distribution of DOE results

图3. DOE结果的三维分布图

对上述尺寸集合中的各组数据,我们使用JMAG-Express进行快速仿真,仿真计算出每组数据对应的扭矩、效率、铁损等性能结果,并将主要电机结构参数和效率对应组合,作为训练电机ANN模型的数据集。

将基于Express和LHS生成的200个训练数据点和70个测试数据点,作为下面ANN与GA进行仿真优化设计和匹配的输入输出训练材料。

4. 基于神经网络和遗传算法的匹配设计方法

4.1. ANN模型建立

首先,分别建立发动机与发电机的ANN替代优化模型,如图4和图5所示。图4是发电机的ANN模型示意图,将转子外径、气隙、叠高和转速四个优化变量作为输入,经神经网络推理后输出效率。

Figure 4. Schematic diagram of the neural network structure of the generator

图4. 发电机的神经网络结构示意图

所建立的神经网络模型有以下形式进行对效率的预测输出:

(2)

式(2)中,D——转子外径;G——气隙;H——叠高;S——转速;

——效率。

同理,建立的发动机的ANN优化替代模型如图5所示。发动机的输入优化变量为转速、点火角、压缩比、EGR、进气管长、排气管长、进气正时、排气正时、Dwell、节气门和缸径,共11个输入变量,经神经层后分别输出发动机的效率、排气温度、功率以及KI爆震指数。根据发动机的四个不同输出,分别建立发动机的四个神经网络替代模型。

Figure 5. Schematic diagram of the neural network structure of the engine

图5. 发动机的神经网络结构示意图

所建立的神经网络模型有以下形式进行,分别对效率、排气温度、功率以及KI爆震指数的预测输出:

(3)

(4)

(5)

(6)

式(3~6)中,N——转速;SA——点火角;CR——压缩比;EGR——废气再循环;Lin——进气歧管管长;Lexh——排气歧管管长;IVO——进气正时;EVO——排气正时;Dwell——40度曲轴角;ETC——节气门开度;R——发动机缸径;T——发动机转矩;E——发动机效率;Tem——排气温度;P——发动机功率;KI——爆震指数。D——转子外径;G——气隙;H——叠高;S——转速;

——效率。

对于人工神经网络应用,最关键的任务是获得最佳的人工神经网络结构。神经网络模型的选择是重复尝试的过程。在对输入参数的分类与优化目标的选取,都会影响实际人工神经网络的效果。根据发动机与发电机的DOE数据经过多次训练和测试,从候选 ANN中选取高度相关的模型用作它们各自最佳的ANN优化模型。

如下图6(a)~(e)分别是发电机效率,KI,发动机功率,发动机效率和排气温度的最佳ANN模型的线性回归图。相关度R值越接近1,说明神经网络所预测出的值就越接近目标值,ANN模型的泛化能力就越好。

Figure 6. Comparison of the actual output value of the ANN and the target value

图6. ANN实际输出值和目标值对比图

根据上述确定的发电机最优ANN模型,可以很方便地检验一些几何参数变量对增程发电机性能的影响。如下图7(a)是电机转速3000 r/min,叠高200 mm时,转子外径及气隙的效率MAP图;图7(b)是外径214 mm,气隙1.5时,转速和叠高的效率MAP图。由图可知,在符合设计要求及工艺制造要求下,电机的转子外径越大电机的效率越高,转子外径越大其功率也相对越大,故在设计要求及制造工艺允许的条件下,转子外径应设计较大些。同等条件下,气隙越小效率越高,叠高越大效率越高。这些电机的基本结构尺寸都对电机的效率有很大的影响。

(a)

(a)  (b)

(b)

Figure 7. Generator efficiency MAP

图7. 发电机效率MAP图

综上所述,通过利用发动机与发电机的DOE数据进行ANN训练和测试,结果表明,选择的ANN替代优化模型具有足够的预测精度,可以用来进行发动机与发电机的设计优化和匹配工作。

4.2. 基于ANN和GA的增程器系统优化匹配

遗传算法是一种通过高度并行的适应度算法进行选优,迭代后求最终适应度最高的最优解算法。其采用概率化寻优方法,能自动搜索并自适应地调整搜索方向,适用于无法确定变量间关系或是无法确定搜索规则的求优解场景。经过多次迭代后,最优的个体将最终成为算法的最优解输出。基本的遗传算法可以表示为:

(7)

式(7)中,C——个体表征方式;F——适应度函数;P——种群;S——选择算法;Cr——交叉算法;M——变异算法;T——算法终止条件。遗传算法的整个迭代过程中,将种群数量设置为300;交叉系数设置为较小的0.5;最大计算代数设置为150。在满足功率要求的前提下,为了匹配发动机与发电机,本文建立了一种ANN优化替代模型和GA结合的优化方案。在该方案中,发动机的几何参数、操作变量以及发电机的变量参数被联合优化设计,以获得增程器系统效率最佳。结合ANN和GA进行增程器系统优化和匹配的方案如下:

最大化:

约束条件:

其中,ANNE(x)——ANN模型的发动机的效率;ANNG(x)——ANN模型的发电机效率;ANNKI——ANN模型的KI爆震指数;ANNTem——ANN模型的排气温度;ANNpower——ANN模型的发动机功率。

4.3. 结果与讨论

根据上述优化方案进行发动机与发电机的匹配优化,使增程器系统效率达到最优。效率GA优化进程图如图8所示

Figure 8. Efficiency GA optimization evolution chart

图8. 效率GA优化进化图

根据上述GA优化后,分析增程发动机、增程发电机和增程器系统的效率变化图,如图9所示。由图可知,发电机的效率普遍较高,发动机的效率较低,但发动机与发电机的高效率工作点匹配,提高了增程器系统效率。

Figure 9. Variation of efficiency in range extender engines, generators and range extender systems

图9. 增程发动机、发电机和增程器系统的效率变化图

经上述优化分析后,得到增程发动机与发电机联合设计、并行优化后的变量参数结果。以及对计算结果取整确定的发电机的基本结构尺寸方案如下表3。

基于上述尺寸的优化结果,使用JMAG-Express和RT软件进行仿真分析,初步计算出永磁发电机的效率MAP图,如图10所示。由图可知,初步优化后的电机综合效率在90%以上,其占比为78.2%,电机的综合效率在80%以上的部分占比为80.5%,电机综合效率在70%以上的部分占比为89.4%,效率范围较广,但最高效率水平不够高,只有93%左右且占比非常少。而且电机的转矩脉动较大,反电动势波形的正弦度较差,气隙磁密波形杂乱无章,故需要进行进一步优化。

Figure 10. Preliminary efficiency MAP of the target range extender generator

图10. 目标增程发电机的初步效率MAP图

5. 结论

本文提出基于神经网络和遗传算法的电动汽车增程器匹配设计方法,首先用ANN建立发动机与发电机的优化替代模型,然后基于ANN与遗传算法进行并行优化设计和匹配,得到了发电机的外型尺寸,初步确定了增程发动机和发电机的主要结构参数和性能。优化结果表明,增程发电机的高效率范围大多处于转速1000~3000 rpm范围内,发电机最大功率为30.9 kW@3000 rpm,为进一步的地基于有限元模型的详细优化奠定了基础。本文提出了增程器发动机和发电机主要结构参数同时进行并行优化方法,使增程器系统效率最大化而不是只追求发动机或者发电机的效率最大化。本文的研究可以为增程器系统的设计和性能优化提供重要的方法论指导。