1. 引言

三维多向编织复合材料是纺织复合材料的一种重要结构形式,常用的三维四向编织复合材料 [1] [2] 由于其特殊的纱线结构,纤维在轴向方向扭曲较为严重 [3] [4],因此材料在面外方向的力学性能得到改善的同时,其面内方向的力学性能相对较弱。为了加强材料的面内性能,在三维四向编织工艺的基础上再增加轴向增强纱,开发了三维五向编织复合材料,其编织纱经过织造在面内和面外互相连结,克服了层合复合材料层间性能薄弱的缺点,提高了材料的面外性能,轴向纱的加入则弥补了编织过程中纤维扭曲无法充分发挥轴向性能的问题,加强了材料的面内性能。此外,由于三维五向编织复合材料基本采用树脂传递模塑工艺(RTM)成型 [5],在生产中选择合适的编织工艺和参数,便可以制造出各种复杂的异形截面结构,因此近年来受到高度重视和关注,目前已成功将其应用在飞机机身框架、导弹弹翼、火箭头锥及航天器接头等部位。

三维五向编织复合材料的宏观性能不仅依赖于组分材料的性能,与细观结构也有直接关系关系 [6],通过对细观编织结构的研究可以更深刻地揭示影响三维五向编织复合材料宏观性能的各项因素。基于此,现采用三胞结构模型对三维五向编织复合材料进行有限元分析并预测其刚度性能,为组分材料的选择及编织工艺的改进提供理论依据。

2. 三胞实体模型

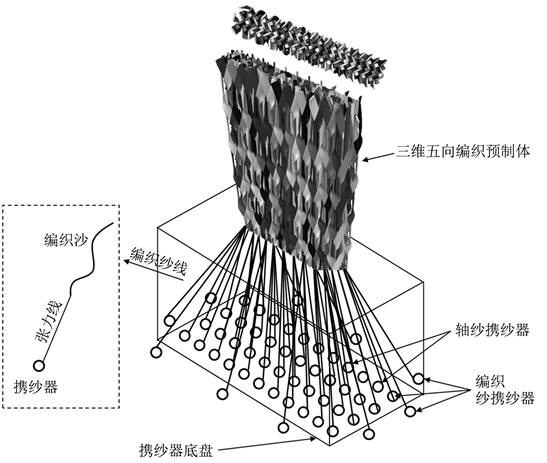

在三维五向编织复合材料生产中,最常采用的是三维四步法11编织工艺,如图1所示。四步法编织工艺包括编织纱和轴向纱,编织纱均参与编织,纱线绑定在对应的携纱器上,通过携纱器的往复带动纱线运动;轴向纱固定不变,不参与编织,但被编织纱包裹在预成型体内。

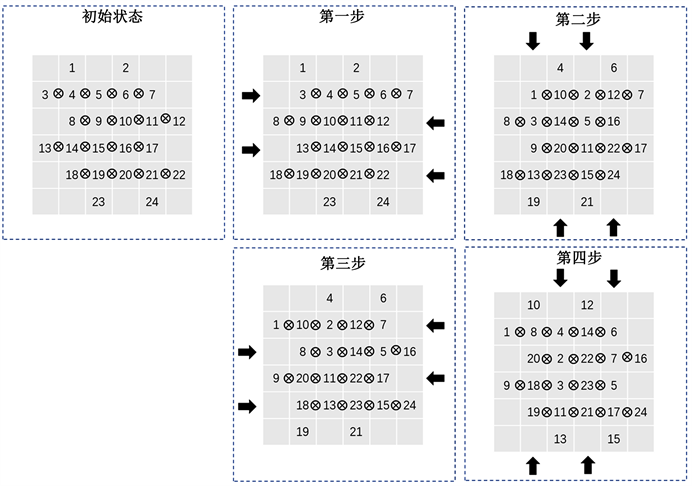

图2为[4 × 4]三维五向编织工艺携纱器底盘及运动规律,其中“数字标注”表示编织纱携纱器,“圆形标注”表示轴向纱携纱器。在编织过程中,携纱器带着对应的纱线在编织底盘上进行周期性往复运动,当携纱器运动到主体纱的区域时运动轨迹呈现“Z”字型,当携纱器运动到表面时,由于最外侧非主体纱区域只进行一个方向的运动,因此会比在内部时多停留一步。编织纱在携纱器的运动下将最终回到初始位置 [7]。

Figure 1. Schematic diagram of weaving process

图1. 编织工艺示意图

Figure 2. Motion rule of yarn carrier chassis

图2. 携纱器底盘运动规律

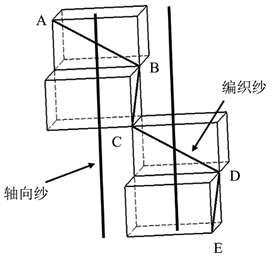

根据以上不同位置的携纱器运动轨迹可以看出,对于三维五向编织复合材料,在角部、表面和内部的纱线运动规律并不相同,在内部轴向纱和编织纱均为直线,在表面处编织纱的扭曲情况较为严重,需在四个运动步中完成从表面绕回内部的过程,对于角部的编织纱扭曲情况最为严重,编织纱需通过两个表面方能绕回预制体内部。本文借鉴三维四向编织复合材料的“三胞模型” [8],选取了三维五向编织复合材料在角部、表面和内部三个不同区域的单胞,选取位置如图3所示。

Figure 3. The three-cell model selection location

图3. 三胞模型选取位置

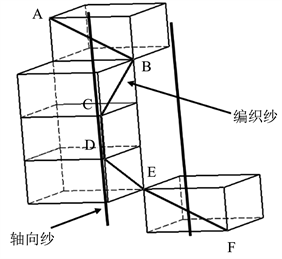

对于三维四步法1 × 1编织工艺,每经过一个编织周期预制体沿轴向增加一个花节长度h,即编织时每一步纱线沿轴向运动1/4h。图4所示为三维五向编织复合材料编织纱线空间轨迹。

(a) 内部纱线 (b) 表面纱线 (c) 角部纱线

(a) 内部纱线 (b) 表面纱线 (c) 角部纱线

Figure 4. Weaving yarn space trajectory

图4. 编织纱线空间轨迹

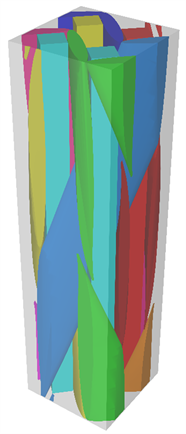

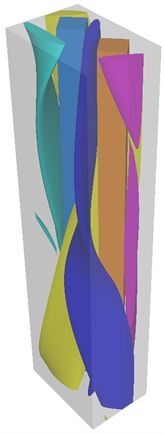

根据内胞、角胞和面胞的纱线运动规律,采用TexGen软件建立三胞实体模型,如图5所示。

(a) 内胞模型 (b) 面胞模型 (c) 角胞模型

(a) 内胞模型 (b) 面胞模型 (c) 角胞模型

Figure 5. Three-cell entity model

图5. 三胞实体模型

3. 有限元分析及刚度性能预测

在获得三胞实体模型后,需对其划分对称网格并施加周期性边界条件,将实体模型转化为有限元分析模型。对于单胞模型,在具有周期性的方向上对应表面和棱边的有限元网格也应具有周期性,即数量一致,位置一一对应。本文采用Texgen软件中的Voxel体素网格划分方法对三胞实体模型进行对称网格划分,将连续曲线和曲面转化为以体素单元为基础的直线段,通过规则六面体堆叠的方式获得网格化的实体模型。并分别针对内胞、面胞和角胞所处位置的实际情况,施加1个方向、2个方向和3个方向的周期性边界条件,得到了角胞、面胞和内胞有限元分析模型。

本文选用的三维五向编织复合材料纱线为CCF800H (12 K)碳纤维,基体为5284环氧树脂,采用树脂传递模塑成型工艺(RTM)进行固化,内部编织角为20˚。纤维和树脂的基本力学性能见表1,其中纤维认为是横观各向同性材料,树脂为各向同性材料。

Table 1. Material property parameter

表1. 材料性能参数

本文所采用的三维五向编织复合材料试样的携纱器底盘主体纱部分共有3行携纱器,但携纱器的列数远大于测试所用试样宽度对应的携纱器数量,试验验证所用试样均为沿宽度方向切割而来,因此只包含面胞和内胞,角胞在切边处理中已被切除。表2所示为本文采用的材料不同单胞所占体积比。

Table 2. The volume ratio of different cells

表2. 不同单胞所占体积比

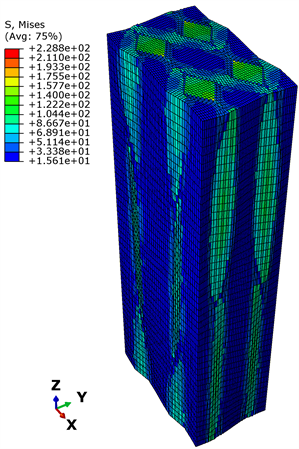

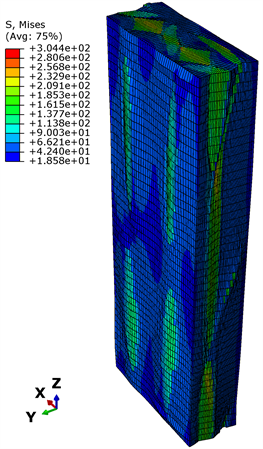

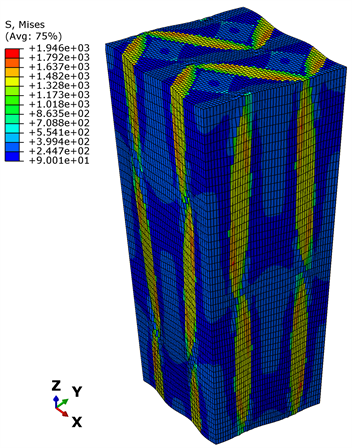

图6~8分别为内胞和面胞在轴向拉伸载荷、横向拉伸载荷和面内剪切载荷作用下的应力分布云图。

按照体积平均法可以计算得出宏观材料的刚度性能,如表3所示。

(a) 内胞应力分布云图 (b) 面胞应力分布云图

(a) 内胞应力分布云图 (b) 面胞应力分布云图

Figure 6. Results of finite element analysis under axial tensile load

图6. 轴向拉伸载荷下有限元分析结果

Table 3. Predicted values of elastic properties

表3. 刚度性能预测值

(a) 内胞应力分布云图 (b) 面胞应力分布云图

(a) 内胞应力分布云图 (b) 面胞应力分布云图

Figure 7. Results of finite element analysis under transverse tensile load

图7. 横向拉伸载荷下有限元分析结果

(a) 内胞应力分布云图 (b) 面胞应力分布云图

(a) 内胞应力分布云图 (b) 面胞应力分布云图

Figure 8. Results of finite element analysis under in-plane shear load

图8. 面内剪切载荷下有限元分析结果

4. 模型有效性验证

为验证所建模型的有效性,本文同步开展了试验验证。试验矩阵如表4所示,包括经向和纬向无缺口拉伸试验,采用ASTM D3039 [9] 聚合物基复合材料拉伸性能标准试验方法,试样尺寸为250 mm × 25 mm × 2.5 mm。试验在INSTRON 8801材料力学性能试验机上进行。试验前,测量试样工作段内三个不同位置的宽度(精确到0.02 mm)和厚度(精确到0.002 mm),取算术平均值。试验时,将试样对中夹持于试验夹头中,以2 mm/min的加载速率对试样施加拉伸载荷,加载过程中连续采集载荷和应变数据直至试样破坏,试验现场状态示意图见图9。

Table 4. Matrix of experimental research on 3D five-directional braided composites

表4. 三维五向编织复合材料试验研究矩阵

试验结果汇总表见表5。

Table 5. Measured values of elastic properties

表5. 刚度性能实测值

对比有限元分析模型得到的材料刚度性能与实测值,材料的横向弹性模量预测值与实测值的偏差为3.03%,主方向的泊松比预测值与实测值的偏差为7.2%,结果均比较理想,有较高的精度。对于材料的轴向弹性模量,按照内胞和面胞的体积分数计算得到的宏观材料预测值为110 GPa,考虑有限元模型的纤维体积含量与实测值存在一定差异,按照纤维体积含量对宏观材料预测值进行修正后得到宏观材料的轴向弹性模量为120 GPa,预测值与理论值的偏差为11.8%。

5. 结论

本文基于对三维五向编织复合材料的细观结构研究,建立了三胞结构模型,分析了三维五向编织复合材料的宏观刚度性能,主要结论如下:

1) 对于三维五向编织复合材料,在内部、表面和角部的纱线运动规律并不相同,需分别建立内胞、面胞和角胞才能真实反映材料细观结构;

2) 对于三维五向编织复合材料,由于切边工艺导致试样中不存在角胞,但是对厚度较小的试样,面胞所占体积较大甚至可能超过内胞体积,因此必须考虑面胞的影响;

3) 本文建立的三胞结构模型对材料宏观刚度性能中的横向弹性模量、主方向泊松比具有良好的预测精度,而对于轴向弹性模量,由于固化工艺的影响,模型的预测结果与实际值有一定偏差,一般比实际值偏小。