1. 引言

循环水养殖工船通过在生产中回收利用水资源来养殖鱼类或其他水生物的技术,相对敞开式网箱养殖,原则上可以构建适合任何鱼类生长的水环境,养殖环境稳定,鱼类生产速度快并可预期。为构建养殖工船循环水养殖环境,需时刻向养殖舱内置换循环水,这就需要用到向养殖舱进行水输送的泵送装置,这类泵从合格的循环水进行取水后输送到各养殖舱,被称为取水泵,具有大流量、低扬程、高效的特点,单泵流量高达2000~3500 m3/h,扬程不超过30 m,取水泵水力性能设计不合理影响循环水的置换效果。本文将针对80,000 m3典型养殖工船所需的取水泵开展设计和分析,研究水力性能实现方法。

2. 取水泵技术参数

80,000 m3典型养殖工船总循环水需求6500 m3/h,取水泵采用两用一备,通过管路与取水管路连通舱相连,泵前设置阀门,当需使用该取水泵时,需打开相应阀门,如图1所示。取水泵应能根据养殖需求通过变频器调节泵转速进行流量调节。性能参数要求如下表1:

Figure 1. Outline drawing of the water intake pump

图1. 取水泵外形图

Table 1. Water intake pump performance parameters

表1. 取水泵性能参数

3. 取水泵水力设计计算

80,000 m3典型养殖工船总循环水需求6500 m3/h,取水泵采用两用一备,通过管路与取水管路连通舱相连,泵前设置阀门,当需使用该取水泵时,需打开相应阀门,如图1所示。取水泵应能根据养殖需求通过变频器调节泵转速进行流量调节。性能参数要求如下表1。

在进行取水泵水力设计之前,应根据取水泵的应用条件确定取水泵的小路、汽蚀余量,结合流量、扬程、转速等性能参数作为水力计算的设计输入。

取水泵流量3500 m3/h,确定该离心泵的小路目标限定值为86% [1],转速1185 rpm下的要求汽蚀余量MPSHr ≤ 5 m [2]。因此该取水泵取如下参数作为水力元件结构参数计算设计依据:

流量:Q = 3500 m3/h

扬程:H = 35 m

转速:n = 1185 rpm

效率:η ≥ 86%

汽蚀余量:MPSHr ≤ 5 m

3.1. 取水泵基本参数数值计算

取水泵的基本参数包括进出口直径、比转速,进出口直径影响取水泵进出口流速和体积,与泵的经济性能相关 [3]。

1) 泵进口直径

考虑到取水泵使用的经济效益,取泵吸入口的流速Vs = 4.5 m/s,按下式确定泵进口直径Ds,参考管路的标准口径,同时为了减小泵的尺寸,取进口口径为500 mm。

2) 泵出口直径

为减小泵的体积和排出管直径,泵出口直径Dd小于进口直径Ds,一般取

,这里选取

,则

,取标准直径450 mm。

3) 比转数计算

比转速与水力元件叶轮形状和性能有关,根据取水泵的流量、扬程、转速确定其比转速:

3.2. 叶轮的水力设计

叶轮主要几何参数有叶轮进口直径、叶片进口直径、叶片进口宽度、进口角、叶轮出口宽度等数据,叶轮的几何参数对取水泵的流量、扬程、汽蚀性能有重要影响 [3]。

1) 叶轮进口直径

考虑一般情况,引出叶轮进口当量直径Dε,叶轮进口直径D0按以Dε为半径的圆管断面积等于叶轮进口去掉轮毂的有效面积。首先计算进口当量直径Dε

其中,

为系数,根据统计资料选取。确保汽蚀性能,同时兼顾效率,此处取

。

再计算叶轮进口直径

,取整为

。

2) 叶轮出口宽度

根据统计资料 [3]:

,其中

kb2 = 0.868,代入以上公式,计算得kb = 1.03,b2 = 76 mm,取整为b2 = 75 mm。双吸叶轮出口宽度则为150 mm。

3) 叶轮外径

,其中

取

= 1.007,代入以上公式计算得D2 = 483 mm。取D2 = 480 mm。

4) 叶片出口角

取叶片出口角β2 = 30˚,取大出口角为了减小叶轮直径,从而减小泵的体积。

5) 叶片数

按照比转数ns选择叶片数Z,这里取叶片数Z = 6。

3.3. 压水室水力设计

压水室搜集叶轮流出的液体,并输送到取水泵排除口,保证叶轮的流动是轴对称,稳定叶轮内部相对运动和减少叶轮的水力损失,对泵的小路至关重要 [3] [4]。主要参数如下:

1) 基圆直径

,取整为

。

2) 蜗室进口宽度

3) 隔舌螺旋角

,

其中vm3 = 3.71 m/s,

。

4) 涡室隔舌安放角

该泵的比转速为210,取隔舌角为取

。

5) 涡室断面面积

取涡室隔舌安放角

,共分为8个断面见表2,通过第8断面的流量Q8为

第8断面的面积为

其他断面的面积,按涡室各断面速度相等确定:

Table 2. Section area of vortex chamber

表2. 涡室断面面积

3.4. 吸水室截面面积计算

吸水室实现液体按要求的条件引入叶轮,吸水室的流动状态,影响叶轮内流体的流动,主要参数包括吸水室流速和各断面面积。

1) 吸水室流速计算

取水泵采用半螺旋形吸水室,吸水室平均液流速度

,其中vj为叶轮进口的流速,吸水室的平均流速v = 3.33~4 m/s,取为3.8 m/s。

2) 各断面面积的计算

取隔舌位置为与水平面成45度角位置,该位置的断面为0断面,通过以上计算得到吸水室的平均流速为3.8 m/s,认为有Q/2的流量通过第8断面,即可计算得到吸水室第八截面的面积F8。取螺旋线的包角为180度,与压水室各断面面积计算类似,各断面面积如表3。

Table 3. Section area of suction chamber

表3. 吸水室截面面积

4. 取水泵水力性能分析

通过CFD仿真模拟技术对所设计的水力模型进行了流体动力学仿真计算,并对其水力性能进行了预测,验证水力设计性能。

水力仿真的计算域,包括进水管路、吸水室、叶轮、压水室和出水管路五个部分,仿真时采用定常计算 [5],不考虑重力的影响。CFX计算时采用的边界条件为:

1) 进口:总压条件,Pt = 147,000 Pa (15 m水头);

2) 出口:流量条件,Qm = 972.222 kg/s (

3500 m

3

/h);

3) 壁面:光滑无滑移壁面,采用拓展型壁面函数法;

4) 数值方法:k-ε湍流模型,High Resolution二阶差分格式,收敛精度10−6。

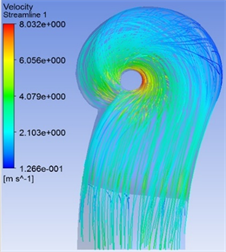

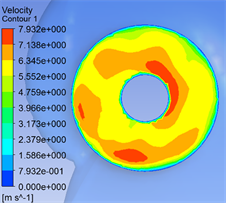

1) 吸水室

图2为吸水室壁面的静压分布,从图中可以看出,吸水室壁面的静压分布均匀,无明显的压力突变区域。图3为吸水室内部的流线分布,可以看出,吸水室内流速分布均匀,流线光顺,没有局部回流或折断。图4为吸水室出口处的速度分布,可以看出,吸水室出口处的流速较小,大部分速度分布在4~7.2 m/s左右,速度整体分布均匀。

Figure 2. Static pressure distribution on the wall of suction chamber

图2. 吸水室壁面静压分布

Figure 3. Streamline distribution inside the suction chamber

图3. 吸水室内部流线分布

Figure 4. Velocity distribution at suction chamber outlet

图4. 吸水室出口速度分布

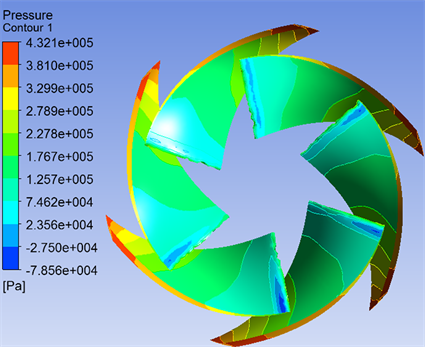

2) 叶轮

叶片表面的静压分布如图5、图6所示,与切割前相似,高压区位于叶片工作面外缘区域,液体经过叶片工作面做功后具有较大动能,位于叶轮后的蜗壳将流体的动能转换成静压能。

Figure 5. Static pressure distribution on blade surface

图5. 叶片表面静压分布

Figure 6. Velocity distribution inside impeller

图6. 叶轮内部速度分布

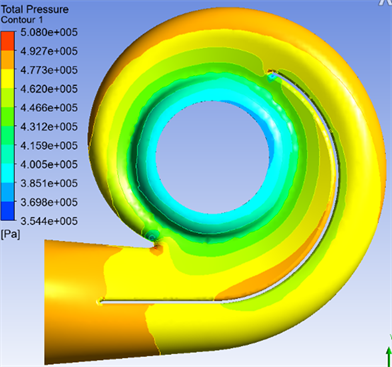

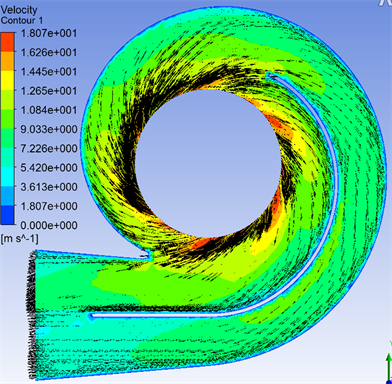

3) 压水室

图7是蜗壳表面静压分布云图,由图可见,蜗壳内部整体静压值较高,处于叶轮作用范围外的区域压力明显高于叶轮作用范围内区域。图8是蜗壳对称面上的速度分布云图及矢量图。从图可以看出,蜗壳内流场梯度变化比较平稳,流动良好,未出现明显的漩涡区域。

Figure 7. Static pressure distribution on volute surface

图7. 蜗壳表面静压分布

Figure 8. Velocity distribution on the middle surface of spiral case

图8. 蜗壳中面速度分布

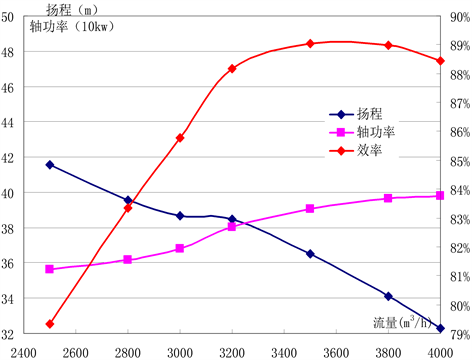

4) 运行区间的性能

3500方取水泵运行区间内的计算性能数据。从图9可以看出,水力模型的扬程能够满足设计要求,效率维持在79.4%~89%之间,效率依然能满足设计要求。

5) 空化性能

图10是利用CFX空化模型对切割叶轮后的水力模型进行空化性能预测的曲线图。由图可见,若以取扬程下降3%处的汽蚀余量为临界汽蚀余量值,则其值约为4.3 m,达到规划的水力设计要求 [6]。

Figure 9. Performance curve of hydraulic model

图9. 水力模型的性能曲线

Figure 10. Cavitation performance of hydraulic model

图10. 水力模型空化性能

5. 结论

基于针对循环水养殖工船所需的取水泵进行了水力设计,针对大流量、低扬程的特点,通过水力元件数值计算、仿真分析验证,1185 rpm为额定转速设计3500方取水泵具有良好的流动性,各项指标能够达到设计要求,可作为取水泵水力元件设计方法。

基金项目

工业和信息化部:可移动式养殖工船工程开发及关键系统研制(工信部装函[2019] 360号)。