1. 引言

塔顶上安装的气冷转向辊是带钢热镀锌机组重要的设备,是影响镀锌板表面质量重要的辊子之一,如图1所示。

Figure 1. Air cooled steering roller of hot dip galvanizing unit

图1. 热镀锌机组的气冷转向辊

带钢从锌锅出来后垂直向上到达塔顶的气冷转向辊,经过气刀和冷却风箱,带钢温度并未完全冷却,到达塔顶转向辊时带钢的温度大概是200℃~360℃。塔顶的气冷转向辊不仅要稳定带钢和控制板型,同时要防止锌渣粘结在气冷转向辊表面在带钢上造成压印、亮点、划伤等缺陷。因此,气冷转向辊不仅要散热均匀、表面质量要求高,气冷转向辊的辊面要耐磨和耐压溃。目前国内外塔顶的气冷转向辊主流设计是采用大辊径,辊径为Ф1500 mm~Ф2000 mm,气冷转向辊的冷却采用的是辊内气冷或水冷结构,气冷转向辊的辊面采用淬火或堆焊硬面层加喷涂碳化钨来提高辊面的耐磨和耐压溃能力 [1] - [6]。

近期,旧的气冷转向辊因失效而下线,已有文章对已下线的气冷转向辊进行了失效分析 [7]。主要结论是:对转向辊进行整体着色探伤和目测检测,转向辊的失效之处有两处,一是自由端键槽连接处轴和孔(包括键和槽)之间产生了约9.1 mm的周边间隙,二是固定端轴与筋板的焊接焊缝开裂。自由端键槽连接处轴和孔(包括键和槽)之间产生约9.1 mm周边间隙的原因是:由于采用的是轴套和轴过渡配合的连接方式,轴和孔之间最大间隙0.042 mm (不排除实际间隙量更大),在转向辊启动和停止的时候,轴和孔之间会有相对移动,使得轴和孔之间产生摩擦并带来磨损。由于轴和孔的材料分别是35钢和SS400,表面硬度不高,耐磨性并不好,轴和孔之间也无法采取润滑措施,在长时间的工作过程中,轴和孔的这种摩擦和磨损就一直存在,轴和孔之间的间隙就会逐渐加大。固定端轴与筋板的焊接焊缝开裂的原因是:自由端轴和孔之间存在的大间隙(轴和孔周边间隙达9.1 mm),会造成轴套所连接的筒体在转动过程中产生剧烈的振动,振动会传导到筒体的另一端即固定连接端,恶化了固定端的受力状况,也恶化了固定端焊缝的受力状况;焊缝在长期的周期性应力作用下会产生疲劳,疲劳作用会大大降低焊缝的断裂强度;转向辊的工作环境温度在200℃~300℃左右,长期在这个温度环境下工作,焊缝特别是不锈钢焊条焊缝会产生蠕变,也会降低焊缝的强度;固定端连接的四个焊缝的焊接质量不会完全相同,在某个强度较低或受力最大的点如焊缝的焊趾首先出现微裂纹,这个微裂纹在周期性应力作用下,会逐渐扩展,则这个焊缝就起不到承载应力的作用,全部应力就会加到其它三个焊缝焊趾的上面,恶化了其余三个焊缝焊趾的受力状况,加速了其余三个焊趾的开裂,如果余下的三个焊趾有一个焊缝中存在问题,就会先期开裂。余下的焊趾受力状况会进一步恶化。如此,四个焊趾会先后都开裂,并扩展一直到焊缝的根部 [7]。

基于对旧气冷转向辊的失效分析,在设计新的气冷转向辊时要对气冷转向辊的结构进行改进。

2. 新气冷转向辊的结构设计

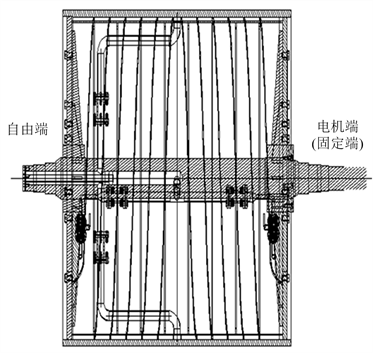

针对旧气冷转向辊的不足,设计了新的气冷转向辊,如图2(a)所示。

(a) 新气冷转向辊结构

(a) 新气冷转向辊结构 (b) 旧气冷转向辊结构图

(b) 旧气冷转向辊结构图

Figure 2. Structural diagram of new and old air-cooled steering rolls

图2. 新旧气冷转向辊结构图

对比新旧气冷转向辊的结构图,图2(a)和图2(b),新气冷转向辊在三个方面进行了改进:

1) 旧转向辊在电机端(图2(b))无轴套,新气冷转向辊在电机端(固定端) (图2(a))增加了轴套,轴套长247 mm,壁厚77.5 mm;

2) 新气冷转向辊自由端轴套尺寸长度为200 mm,壁厚为77.5 mm,旧转向辊自由端轴套尺寸长155 mm,壁厚62.5 mm,新气冷转向辊自由端轴套的长度和壁厚均增加了;

3) 新气冷旧转向辊侧板开口的形状也不同,由旧辊的圆孔改为新辊的梯形孔;如图3所示。

(a) 新气冷转向辊侧板

(a) 新气冷转向辊侧板 (b) 旧气冷转向辊侧板

(b) 旧气冷转向辊侧板

Figure 3. Side plates of new and old air-cooled steering rolls

图3. 新旧气冷转向辊侧板图

为保证新气冷转向辊工作的可靠性,下面就新气冷转向辊的结构进行数字模拟和应力分析。

3. 新气冷转向辊的强度分析

3.1. 分析条件

下面就新气冷转向辊的强度(或应力)进行数字模拟和分析。其计算参数如下:转轴现场测得的温度在97℃~101℃之间,轧辊面温度从二侧板的80℃逐步上升到中间的130℃。侧板温度在辊面和转轴两者温度之间,环境温度在50℃以上。辊面速度,理论值为180 m/min,正常生产在80~140 m/min,转向辊直径2 m,转向辊转动角速度为2.3 rad/s。转向辊电机,仅作未开机启动时驱动辊子,正常生产,电机电流一般在0左右,甚至是负数。电机功率为11 KW,电流20.3 A,实际电流−0.1% (两根辊子均是,说明带钢带着辊子转的)。钢板张力是90 KN,是通过周边张力计辊实际测量的。钢板厚度:这顶辊可能3条机组通用的,有条机组最大板厚是4.2 mm的,带钢厚度:0.5~3 mm,带钢宽度:830~1730 mm。建模计算时取钢带板厚3 mm,钢带宽度1700 mm。

3.2. 新辊几何模型

根据气冷转向辊的结构尺寸,选择了转向辊转动过程中的一种特征位置情况(假定钢带包角为45度角)。按实际工作情况,建立了钢带作用下的转向辊计算模型。钢带包角作用方向正对转向辊侧板开孔。如图3(a)所示。

3.3. 应力计算

1) 新辊整体结构应力分布情况

计算表明新辊转轴支承部位的应力最大,为35.55 MPa。二端侧板应力最大为14.7 MPa,如图4所示。

Figure 4. Stress distribution of the overall structure of the new air-cooled steering roll

图4. 新气冷转向辊整体结构应力分布情况

2) 新辊二侧腹板与轴的应力分布情况

最大应力出现在转轴支撑部位,为35.55 MPa,如图5所示(图中红色标识Max处)。

Figure 5. The maximum stress of the new roller appears at the supporting part of the rotating shaft

图5. 新辊最大应力出现在转轴支撑部位

3) 新辊二侧板应力分布情况

侧板的最大应力出现在开孔处,应力值为14.7 MPa。加强筋与轴套连接处的最大应力为13 MPa。侧板应力值较低,应力分布情况较均衡,结构设计合理,如图6所示。

Figure 6. The maximum stress of the side plate of the new roll appears at the opening

图6. 新辊侧板的最大应力出现在开孔处

4) 新气冷转向辊上钢带应力情况

计算得到新气冷转向辊上钢带最大应力为21.8 MPa,属弹性范围,不影响钢带性能,如图7所示。

Figure 7. Maximum stress of steel strip on new air-cooled steering roll

图7. 新气冷转向辊上钢带最大应力

3.4. 新气冷转向辊热应力计算

按照实际工况进行热应力分析。计算参数如下:根据现场温度测量,二端侧板外沿温度为80℃左右,轴套处温度为100℃左右,现场环境温度50℃左右,空气对流换热系数2e−5W/mm2∙℃,钢材的热膨胀系数为1.2e−5/℃,钢材导热系数为0.0605 W/mm∙℃。计算得到热变形引起的应力最大值为82.8 MPa (图中红色标识Max处),加强筋处的最大热应力值为22.88 MPa。如图8和图9所示。

Figure 8. Stress caused by thermal deformation of fresh air-cooled steering roll

图8. 新气冷转向辊热变形引起的应力

Figure 9. The maximum thermal stress at the reinforcing rib of the new roll

图9. 新辊加强筋处的最大热应力值

3.5. 新旧转向辊应力比较

1) 电机驱动端应力比较

在相同的工况下,新旧气冷转向辊在电机驱动端的应力分布如图10和图11所示。

可见,由于新设计的气冷转向辊电机驱动端采用的是轴套连接,加强筋与轴套连接处的应力为13.3 MP,而旧转向辊电机端无轴套,加强筋直接焊接在转轴上,加强筋与转轴焊趾处的最大应力25.8 MPa,可见新结构大大降低了加强筋趾处的应力。

2) 自由端应力比较

同样计算了新旧气冷转向辊在自由端的应力分布如图12和图13所示。

Figure 10. Maximum stress at the toe of reinforcing rib at the motor end of new air-cooled steering roll

图10. 新气冷转向辊电机端加强筋趾处的最大应力

Figure 11. Maximum stress at the toe of reinforcing rib at the motor end of used air-cooled steering roll

图11. 旧气冷转向辊电机端加强筋趾处的最大应力

Figure 12. Stress in shaft hole of shaft sleeve of new air cooled steering roll

图12. 新气冷转向辊轴套轴孔应力

Figure 13. Stress of shaft hole at free end of used air-cooled steering roller

图13. 旧气冷转向辊自由端轴孔应力

新转向辊自由端轴套尺寸加长加厚,由原来的155 mm加长到200 mm,壁厚由原来62.5 mm加厚到77.5 mm,其应力由旧辊的10 MPa下降到3 MPa,下降幅度非常大。

4. 总结

1) 根据旧气冷转向辊的失效分析结论,设计了新的气冷转向辊,新的气冷转向辊主要有三方面的改进:

a) 在电机端(固定端)增加了轴套,旧的转向辊在固定端无轴套,新气冷转向辊固定端添加了长247 mm壁厚77.5 mm的轴套;

b) 旧转向辊自由端轴套长155 mm壁厚62.5 mm,新转向辊自由端轴套尺寸加长为200 mm,壁厚加厚为77.5 mm;

c) 侧板开口形状由圆孔改为梯形孔。

2) 建立了新的气冷转向辊的有限元分析计算模型,并对新的气冷转向辊进行了工作应力分析和热应力分析。

3) 在相同的工况条件下,对新旧气冷转向辊电机驱动端和自由端的应力情况作了对比计算。计算结果表明,新气冷转向辊在电机驱动端和自由端的应力状况都有明显的改善。