摘要: 多煤层条带消突钻孔施工数量多,测斜率低,钻孔轨迹难以准确控制,存在人工记录孔深不准确、钻孔偏斜等问题,导致钻孔控制精度不高。针对井下穿层钻孔群轨迹测量与分析的需求,设计开发了基于全数据分析法的钻孔轨迹在线监测技术与系统,通过实时监测施水压及钻孔倾角确定孔深,实时监测钻孔三维轨迹及盲区情况,并及时调整钻孔参数,指导钻孔施工。现场应用效果良好,有效保证了多煤层条带穿层钻孔安全高效施工。

Abstract:

The number of multi coal seam strip outburst elimination boreholes is large, the slope measurement rate is low, and it is difficult to accurately control the borehole trajectory. There are problems such as inaccurate manual record of the hole depth and borehole deflection, which lead to low drilling control accuracy. In view of the demand for the measurement and analysis of the trajectory of the underground through layer drilling group, the online monitoring technology and system of the borehole trajectory based on the full data analysis method are designed and developed. Through the real-time monitoring of the water pressure and the borehole inclination, the hole depth is determined, the three-dimensional trajectory of the borehole and the blind area is monitored in real time, and the drilling parameters are adjusted in time to guide the drilling construction. The field application effect is good, which effectively ensures the safe and efficient construction of multi seam strip cross seam drilling.

1. 引言

邹庄矿井地质条件复杂,煤与瓦斯突出严重 [1] [2]。根据7703底抽巷施工72煤和82煤条带穿层钻孔施工实践,前期施工时虽选取了一定比例的钻孔进行测斜和轨迹分析,但无法实时监测钻孔过程中的倾角数据,倾角数据传输繁琐,工作量大;并且随钻轨迹仪也无法同步呈现各个钻孔的轨迹,不利于判断各个钻孔间的方位关系 [3]。鉴于此,研究试验基于全数据分析法的钻孔轨迹在线监测技术,包括研究开发钻孔深度在线监测系统装备,试验应用钻孔轨迹在线监测系统软件,完成钻孔全数据分析方法应用 [4]。通过研究,形成一套钻孔轨迹在线监测系统,及时呈现钻孔三维轨迹、评价钻孔在煤层中分布,给出钻孔偏移规律及补钻建议,达到及时消除瓦斯抽采的盲区,提高了穿层钻孔施工和均匀瓦斯抽采精度 [5] [6]。通过7703机、风巷煤巷掘进瓦斯治理效果实际验证,有效预防了煤与瓦斯突出事故的发生,实现煤巷掘进瓦斯0.3%以下的安全效果。

2. 工作面概况

7703工作面倾向宽200 m,走向长2150 m。该工作面72煤层煤厚4.30~6.25 m,平均5.17 m,煤(岩)层倾角6˚~18˚,平均14˚;82煤层煤厚1.80~3.25 m,平均2.31 m,煤(岩)层倾角6˚~17˚,平均13˚;煤层结构复杂 [7]。72煤层与82煤层层间距7.86~13.88 m平均10.22 m。72煤最大瓦斯压力为1.91 MPa,见煤标高为−736.5 m;82煤最大瓦斯压力为1.52 MPa,见煤标高为−751.2 m。为消除煤与瓦斯突出的风险,在7703工作面内错机、风巷30 m,距82煤层底板法距20~25 m布置两条底抽巷,施工穿层钻孔预抽机巷、风巷及切眼条带瓦斯,穿层钻孔设计380,000 m。

3. 钻孔轨迹在线监测方案

研究试验的钻孔轨迹在线监测技术全数据分析法包含:

1) 研究开发钻孔深度在线监测系统装备;

2) 试验应用钻孔轨迹在线监测系统软件;

3) 选取两个钻场的钻孔施工完成全数据分析方法应用。

3.1. 钻孔深度在线监测系统搭建

水压数据采集设备将监测到的钻孔水压数据通过防爆计算机送入井下环网,经环网上传到地面计算机,再利用数据处理软件对数据进行处理并确定钻孔深度 [8]。

施工前,将压力传感器设置在孔隙型水压探测器上,施工过程中,利用KGY60矿用本质安全型压力变送器每间隔6s采集整个钻进过程中的水压数据。具体计算方法利用公式:

(3-1)

式中,H为钻孔深度,P为静水压力,ρ为水的密度,g为重力加速度,θ为钻孔倾角。

KGY60矿用本质安全型压力变送器测量数据传输借助井下现有的光纤环网实现。水压传感器通过通讯口接入井下KJ90-F16(C)监控站,实时采集钻进过程中钻杆内的水压变化,经过井下环网交换机及地面中心交换机将水压数据发送到地面监控计算机。

3.2. 钻孔轨迹在线监测系统搭建

钻孔轨迹数据的传输通过井下现有的光纤网络实现 [9]。利用YZG7矿用钻孔轨迹仪采集钻孔施工轨迹,将采集到的数据通过USB传输线传输到井下KJD127浇封兼本安型防爆计算机,KJD127浇封兼本安型防爆计算机通过KJJ12接入网关经过变电所光纤配线箱、井下中央变电所光纤配线箱、副井上口光纤配线箱、地面中心机房光纤配线箱及办公网交换机等传输设备将测量数据发送到地面计算机。在不同钻场施工时,只要钻场附近配置KJD127防爆计算机将计算机接入附近的KJJ12接入网关,即可借助已有的光纤配线网络将YZG7矿用钻孔轨迹仪的测量数据上传到地面计算机上。钻孔数据传输通道中,光纤网络及地面计算机都是已有的,只是需要将KJD127浇封兼本安型防爆计算机接入光纤网络并设置IP地址,即可实现钻孔轨迹数据的及时上传与接收。

3.3. 钻孔轨迹在线监测系统全数据分析处理

钻孔轨迹在线监测技术通过随钻轨迹仪采集钻孔轨迹数据,利用井下防爆电脑将钻孔轨迹数据送入井下光纤环网,利用水压传感器监测钻杆内的水压数据并将水压数据送入井下监测网络,钻孔轨迹数据和钻孔水压数据传输到地面后经交换机接收送入地面计算机借助基于全数据分析法的数据处理及显示软件进行钻场内钻孔群轨迹的精确定位及三维显示,实现钻场钻孔群轨迹在线监测 [10] [11]。

选定施工钻场,在施工钻场搭建数据传输系统,然后调整钻机按照开孔参数开孔,安装轨迹仪并连接钻杆,开始钻孔施工并同步采集数据,当钻孔施工完成退钻后通过数据传输系统上传测量数据,地面接收测量数据,建立全数据分析法的钻孔数据处理软件,分析提取出水压力数据和钻杆倾角数据,通过公式计算出钻孔的深度并绘制钻孔轨迹,最后三维显示设计轨迹和实钻轨迹对比,给出补孔的指导意见,直至整个施工钻场全部钻孔施工结束。

4. 现场工程应用及效果

4.1. 钻孔设计

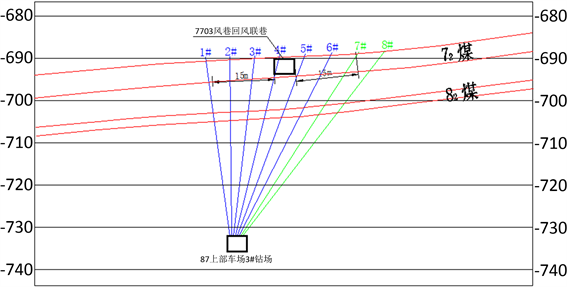

以87上部车场(即7703风联巷及回风联巷)左3钻场试验为例 [12]。87上部车场(即7703风联巷及回风联巷)左3钻场内钻孔间距为5 × 5 m,控制到煤巷掘进工作面上帮轮廓线(沿层面距离)不小于15 m、下帮轮廓线不小于15 m范围,终孔穿过72煤顶板1 m。钻孔工程量约14,000 m。图1是左3钻场底板穿层钻孔设计平面图。

4.2. 钻孔数据采集

在87上部车场左3钻场随钻测量钻孔,通过数据传输通道上传了钻孔的数据。限于篇幅,只列出了左3钻场一个钻孔测量数据。其中左3钻场5-1钻孔测量数据如表1所示。

Figure 1. Design plan of drilling through the floor of 87 upper parking lot construction

图1. 87上部车场施工底板穿层钻孔设计平面图

Table 1. Measurement data of borehole 5-1 in left 3 drilling field

表1. 左3钻场5-1钻孔测量数据

4.3. 钻孔数据处理三维成果

利用数据处理软件将实测的钻孔轨迹数据进行分析处理及建立三维曲面图 [13] [14],如图2所示,图中黑色曲线为实际钻孔的轨迹,预掘进巷道由设计82煤层和72煤层组成,其中82煤层设计厚度为1.8米,72煤层设计厚度3.5米 [15] [16]。根据监测出的数据,软件拟合出实际煤层与设计煤层,如图3所示,中间灰色区域分别表示设计82煤层和72煤层,上方曲面区域是由实测轨迹数据拟合的82煤层进煤面和出煤面以及72煤层进煤面和出煤面。

Figure 3. Comparison between measured coal seams and designed coal seams

图3. 实测煤层与设计煤层的对比\

5. 结论

1) 采用YZG7随钻轨迹仪或YQG1轨迹仪实现钻孔轨迹数据测量,借用现有工业环网搭建钻孔数据传输系统,实现成孔后轨迹数据的实时上传。

2) 通过水压传感器监测水压变化情况,并计算得出钻孔内静水压力,结合钻孔倾角确定钻孔深度。

3) 采用基于全数据处理法的钻孔轨迹处理软件,建立钻孔群轨迹及煤层分布的三维图,直观展示钻场各个钻孔的实际轨迹。

4) 根据钻孔轨迹三维显示图,分析钻孔轨迹、钻孔偏移及覆盖盲区,及时调整钻孔参数,指导钻孔施工。现场应用,取得了良好的效果。