1. 引言

LNG是绿色环保、经济实惠、安全可靠的清洁能源,近年来在我国能源结构中所占比重逐年提升,2017年我国进口LNG接卸量3800万吨,占我国天然气消费量的22% [1],2018年进口LNG超过5300万吨,增速39.47%,据国际能源署的最新年度报告,2023年中国将取代日本,成为最大的LNG进口国 [2],随着国家对能源需求的不断升温,LNG行业的发展将对优化我国能源结构,有效解决能源供应安全、生态环境保护的双重问题,未来一段时期内,LNG将成为我国天然气市场的主力军。目前,我国LNG行业主要向液化厂规模化与船舶大型化发展,同时,由于相对于其它能源,LNG具有清洁节能等诸多优势,国家对LNG产业的发展给予了高度的重视,广东、福建、上海、江苏等地纷纷投资兴建LNG项目,这为LNG产业发展创造了良好环境。随着国家对能源需求的不断升温,LNG行业的发展将对优化我国能源结构 [3],有效解决能源供应安全、生态环境保护的双重问题。未来一段时期内,LNG将成为我国天然气市场的主力军。结合我国宏观经济发展趋势、国家产业支持政策、当前投产LNG项目产能状况,以及下游领域对LNG [4] 的需求拉动,预计到2025年我国LNG供给量或将达到2354亿立方米。

LNG槽车作为LNG陆地运输的最主要的工具,因其具有很强的灵活性和经济性,已得到了广泛地应用。随着我国LNG用量的不断增加,应急储备调峰站数量不断增加,规模不断增大,对槽车运输的需求随之增大,装车站操作人员的劳动强度不断加大,所以提升装车自动化程度和降低操作人员的参与度的需求日益增强。由于传统装车臂结构简单功能单一且为手动操作,实际工作时一名操作人员只能操作一台撬进行装卸,全程为手动操作,遇紧急情况无法快速处理,劳动强度大。针对上述问题,开展气动执行机构和高精度液压驱动应用技术的研究,研发了液压半自动装车臂。

2. 两种装车臂对比

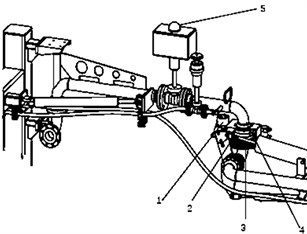

传统装车臂如图1所示,改进后的半自动化装车臂如图2所示,升级气动执行机构 [5]、增设液压驱动系统等,一系列的优化措施提高了装车自动化程度,在一定程度上降低了人工对接的劳动强度和操作频率,操作人员只需完成装车臂与槽车法兰对接的最后一步 [6],迈出了由人工操作到自动化作业的关键一步。

3. 基本参数与设计内容

1) 根据LNG充装站装车时管道内LNG的温度、压力等参数确定设计工况:公称直径DN50,设计压力1.6 MPa,设计温度−196℃~+60℃,设计流量80 m3/h,装车流程中手动阀门全部替换为可自动控制的阀门(气动阀门替换);

2) 结合装车臂的作业环境、运动包络参数,分析机械结构的设计原理和机构工作原理,提出装车臂优化方案;

3) 根据装车时的工况,对设计装车臂进行受力分析和强度校核,确保其在结构强度上满足使用要求,对设计的装车臂进行压力试验、气密试验和低温试验,并通过工程应用检验装车臂的安全性、稳定性和可靠性。

4. 结构设计

4.1. 气动执行机构设计

低温气动球阀在化工行业应用非常普遍,通常情况下,要求阀门的气动执行器上配置防爆限位开关,既能醒目地在本地显示阀门的开关状态,又能将阀门的开关状态信息传输至中控室,方便监控。常规的低温气动球阀均将防爆限位开关安装在气动执行器的顶部,虽能满足使用需求,但增加了低温气动球阀的整体高度,对安装空间尤其是安装高度要求较高,当管线上下布置时,安装在上方管线上的低温气动球阀的手轮过高,安装在下方管线上的低温气动球阀的手轮过低,紧急情况下操作不便。

针对上述存在的问题,设计了一种用于将防爆限位开关安装在气动执行器的传动机构,如图3所示,传动杆部件一端与方形凸台连接,另一端与传动轴连接,气动执行器输出轴转动时,通过传动杆部件带动传动轴转动。当气动执行器驱动阀门开关时,输出轴带动气动执行器传动杆转动,气动执行器传动杆通过限位开关传动杆带动传动轴转动,传动轴带动本地指示器转动,在本地实时显示气动执行器开关状态,同时通过防爆限位开关内部的传感器将气动执行器开关信号传递至中控室,方便操作人员监控;

切断阀门采用2寸特种低温气动球阀,将操作手轮和防爆限位开关安装于侧面,降低气动阀门整体高度,节省空间尺寸,避免了装车臂双臂干涉的情况,吹扫阀和注氮阀采用0.75寸气动切断阀,进一步提高了装车臂的自动化程度。

图中:1、本地指示器;2、气动执行器传动轴;3、气动执行器形

图中:1、本地指示器;2、气动执行器传动轴;3、气动执行器形

Figure 3. Pneumatic actuator

图3. 气动执行机构

4.2. 液压臂驱动结构设计

装车臂的关节转动工作原理类似,现以转动关节轴二为例进行描述,轴二由于运动范围较大,采用油缸控制无法满足运动要求,故采用液压马达配合齿轮传动的方式驱动轴二,如图4所示,为通过安装在液压马达轴上的小齿轮驱动安装在旋转接头上的大齿圈,从而提高轴二大范围转动的效率 [7]。为了提高转动精度和转动扭矩,在液压马达与齿轮组间加装减速器。同时为了提高自动化程度,使用编码器采集齿轮转动数据并实时反馈至控制器,实现运动控制闭环系统,如图5、图6所示。此外编码器和液压马达 [8] 的两只小齿轮分别安装在大齿圈的两侧,对大齿圈起到限位作用,预防大齿圈因扰动而导致运行故障。

图中:1、减速机;2、小齿轮;3、大齿轮;4、旋转接头;5、气动执行机构;6、油缸

图中:1、减速机;2、小齿轮;3、大齿轮;4、旋转接头;5、气动执行机构;6、油缸

Figure 4. Loading arm shaft II

图4. 装车臂轴二

Figure 5. Closed loop system of motion control

图5. 运动控制闭环系统

Figure 6. Three principles of loading arm shaft

图6. 装车臂轴三原理示意图

4.3. 液压控制系统及基本参配置

4.3.1. 液压控制系统

在对装车系统进行运动学分析和轨迹规划基础上,采用可编程逻辑控制器进行编程,并记录各驱动机构配套传感器各位置在系统中的参数(如图7所示由液压站驱动,详细参数如表1所示),通过“停靠位”、“起始位”、“准备位”三个按钮控制装车系统按照设定的顺序、姿态、轨迹从起始位置自动运动至相应位置,从而精确控制装车系统运动,实现“一键到位”,整个运动过程都是操作遥控器自动化运行,对比传统装车臂全程需要人工手动拉动整臂运动,液压控制系统大大提高装车臂的自动化水平,减少人员工作量,降低操作人员劳动强度。

Figure 7. Schematic diagram of hydraulic station

图7. 液压站示意图

4.3.2. 基本参数

液压站工作原理:电机带动油泵转动,泵从油箱中吸油供油,将机械能转化为液压站的压力能,液压油通过集成块(或阀组合)实现了方向、压力、流量调节后经外接管路并至液压机械的油缸或油马达中,从而控制液动机方向的变换、力量的大小及速度的快慢,推动各种液压机械做功。

Table 1. Basic parameters of hydraulic station

表1. 液压站基本参数

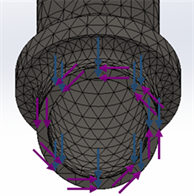

4.4. 强度分析校核

装车臂在运动时,受力主要部件的就是上下装鹤管,材质为304不锈钢,经初步理论分析,鹤管受力最大的地方为前端连接处与后部安装处,臂上设备较多鹤管承载力需要计算,采用有限元对鹤管受力进行分析,计算能否满足使用强度需求 [9]。

Figure 8. Grid boundary of loading arm

图8. 受力鹤管网格边界

边界条件及网格划分如图8所示,右侧鹤管 [10] 上下端施加“固定”约束,管口施加环绕内壁的力,外部施加2900N的力模拟拉动强度,如图9所示最大应力小于屈服应力,满足使用强度要求。

Figure 9. Cloud chart of loaded crane tubes

图9. 受力鹤管分布云图

4.5. 试验验证

4.5.1. 压力试验

为了验证快接装置的结构强度,开展压力试验。气密试验合格结束后,泄压放空后,开始压力试验。操作如下:

1) 在向受试验设备内充入无水乙醇时,应将安装在受试验设备顶部的排气管口打开用以排净滞留在压力管道元件组合装置内的空气,当无水乙醇流出排气管口后再关闭排气管口,待受试验设备壁温与液温接近时,才能缓慢升压。

2) 压力试验过程中应保持管道外表干燥。

3) 试验时,缓慢升压至设计压力,确认无泄露后再继续升高到规定的试验压力保压十分钟,将压力降到设计压力后保压三十分钟检查。

合格要求:无泄漏、保压时间内压力无变化、无可见形变与异响。

经过试验,本装置达到试验压力上述存在问题,压力试验合格。

4.5.2. 气密试验

为了验证装车臂的密封性能,开展气密与压力试验,如图10所示。气密试验通过试验装置和试验工装将空气充入装车臂中缓慢升至试验压力,试验时以0.6 MPa为试验压力,缓慢升压至0.6 MPa后,试验时间不少于10 min。检查试验装置密封性能,试验完成后泄压放空直至试验系统无内压。操作如下:

1) 打开进气阀门,关闭泄压口;

2) 使用空气充满试验对象,进行气压测试,试验压力为0.6 MPa,检查是否出现泄露情况;

3) 使用气液增压泵向试验对象内部打压,使其内部压力缓慢升至试验压力,待压力稳定后进行密封面、顶盖处和阀杆泄露检测;

4) 使用肥皂水检查:法兰连接处、阀杆处、填料函处。

合格要求:保压30 min并记录,检查法兰连接处、阀杆处、填料函处有无泄露。

经过试验,本装置达到试验压力无泄露,气密性合格。

4.5.3. 低温试验

为了验证设备在低温条件下的强度与密封性能,开展低温试验,如图11所示,操作如下:

通过置换试验装置,向试验装置内充满液氮,试验时以下不大于0.3 MPa为试验压力进行,试验时间不少于30分钟,试验过程种管路系统温度不高于−170℃,试验完成后泄压放空直至试验系统无内压。操作如下:

1) 打开进气阀门,打开排放口;

2) 使用液氮充满装车臂,进行降温,检查是否出现泄压漏液的情况。

合格要求:装置温度在超低温试验环境下无泄压漏液的问题。

经过试验,装车臂达到试验温度且无上述存在问题,低温试验合格。

Figure 11. Low temperature test tooling connection diagram

图11. 低温试验工装连接示意图

5. 现场应用情况

通过强度分析、压力试验、气密试验、与低温试验等一系列试验验证合格后,半自动化装车臂在青岛LNG装车站现场进行试运行,现场如图12所示。

累计开展了60余次现场试装工作,完成LNG槽车充装30余车,装车臂与槽车法兰的对接和断开的时间由原来的6分钟左右缩短为1.5分钟,连接动作自动化程度高,方便快捷,全程无泄露,如图12所示。装车过程中流动阻力小,可忽略不计,装车压力约0.5 MPa,液相压力、装车流量等工艺参数符合设计要求。

6. 研究结论

半自动化装车臂通过改进气动执行机构将装车臂上所有手动阀门改为对应的气动阀门 [11] 并在批量控制器中加入相应的控制程序,实现自动控制阀门开关,对比传统装车臂半自动化装车臂全程无需人工手动操作,提高自动化水平,实现正常装车流程无需操作人员手动开关阀门;结合使用可靠的液压控制系统为装车臂第一、二、三、四个旋转接头增加高精度驱动机构,带动装车臂运至所需位置,通过改造后的装车臂更加方便、快捷,操作人员通过遥控器按钮可以控制装车臂自动完成与槽车连接工作的90%,人工只需在末端将装车臂与槽车接口对接上,拧紧即可,大大减少了操作人员的工作量和劳动强度,采用半自动装车臂一人可以负责5~6台装车撬同时工作,提高了整个装车站的装车效率,并且为后续装车站的自动化、智能化升级奠定了良好的技术基础。

NOTES

*通讯作者。